瓶塞注射模的设计【优秀】【word+15张CAD图纸全套】【注射塑料模具类】【毕业设计】

【带任务书+开题报告+评阅评语表+答辩资格审查表+工作中期检查表+指导教师评阅表+外文翻译】【33页@正文14300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

任务书.doc

动模.dwg

动模垫板.dwg

型芯.dwg

外文翻译.doc

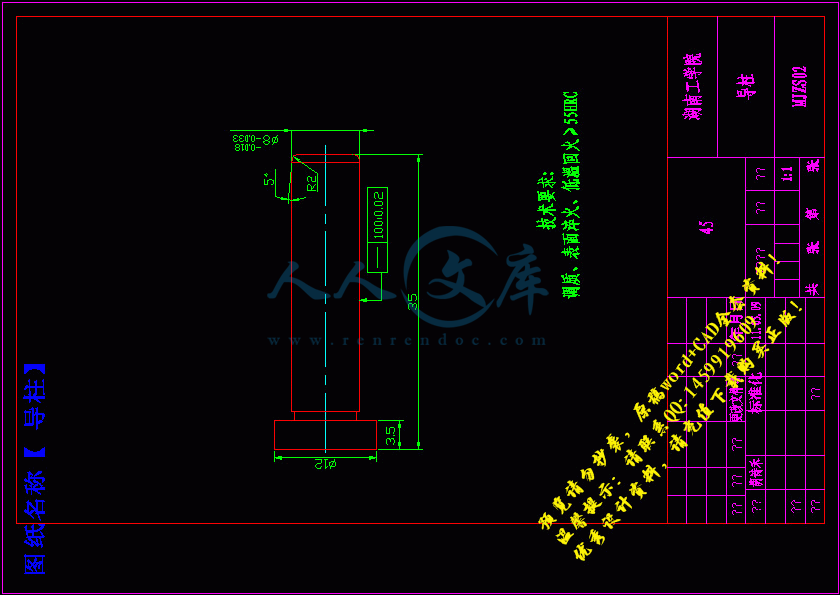

大顶杆.dwg

定模.dwg

导柱.dwg

工作中期检查表.doc

底座.dwg

开题报告.doc

拉料杆.dwg

指导教师评阅表.doc

推件板顶杆.dwg

推板.dwg

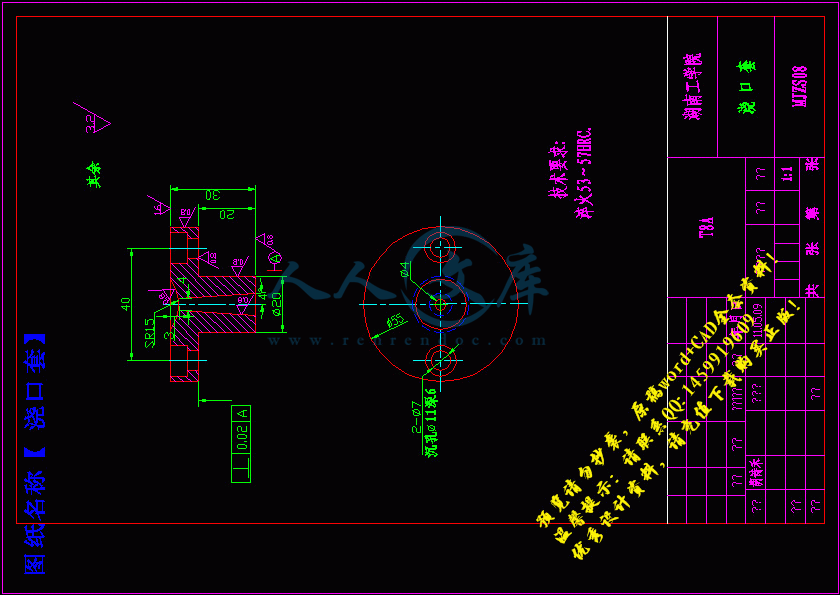

浇口套.dwg

瓶塞注射模的设计正文.doc

答辩及最终成绩评定表.doc

装配图.dwg

评阅评语表.doc

零件图.dwg

顶杆固定板.dwg

任务书

课题名称瓶塞注射模设计

内容及任务

根据所给定的塑料产品,设计注射模。内容包括:塑件的形状尺寸计算,分型面的选择,浇注系统的设计,导向机构的设计,脱模机构的设计,温控系统设计等。

拟达到的要求或技术指标1.设计总要求:

(1)、尽量选用标准模架。

(2)、保证规定的生产率和高质量的塑胶制品的同时,力求模具成本低、寿命长。

(3)、设计的塑料模必须保证操作维护安全、方便,与注射机能够匹配。

(4)、在能够生产出性能、特性、质量符合要求的前提下,尽量降低制品的后加工成本。

(5)、便于搬运、安装、紧固到注射机上,并且方便、可靠。

(6)、保证模具强度前提下,注意外形美观,各部分比例协调。

2、设计图纸

模具总装图一张、动、定模、浇口套、型芯等所有非标准零件图及电子文件(图幅总量2~2.5张A0)。

3、设计说明书(要求不少于1.2万字,)

(1)、资料数据充分,并标明数据出处。

(2)、计算过程详细、完全。

(3)、公式的字母含义应标明,有时还应标注公式的出处。

(4)、内容条理清楚,按步骤书写。

(5)、说明书要求用计算机打印出来。

4、整个设计资料包括:全套图纸、设计计算说明书、设计任务书、设计笔记、毕业设计体会。

进度安排起止日期工作内容备注

2011年2月~至6月1布置任务,方案设计

2设计计算和工艺编制

3结构设计和绘图

4编写毕业设计说明书

5毕业答辩

主要参考资料

[1] 叶久新,王群主编.塑料制品成型及模具设计[M].湖南科学技术出版社,2005,1-156.

[2]黄毅宏、李明辉主编模具制造工艺.北京:机械工业出版社,1999.6

[3]. 何忠保,陈晓华,王秀英主编.典型零件模具图册.北京:机械工业出版社,2000.9

[4]. 李绍林,马长福主编.实用模具技术手册.上海:上海科学技术文献出版社,2000.6

[5]. 王树勋主编.注塑模具设计与制造实用技术.广州:华南理工大学出版社,1996.1

[6]. 李绍林主编.塑料·橡胶成型模具设计手册. 北京:机械工业出版社,2000.9

[7] 刘小宁,张永俊.瓶盖注射模设计[J].模具工业,2006,32(5):44-46.

[8] 伍先明,王群,庞佑霞,张厚安编著[M].国防工业出版社,2006.

[9] 刘小宁,张永俊.瓶盖注射模设计[J].模具工业,2006,32(5):44-46.

[10] 付伟,张海,曹爱文.基于Pro/E的分模方法及技巧 [J].模具工业,2006,32(5):65-70.

[11] 杜智敏,何华妹 郭擎强编著.Pro/ENGINEER野火版塑料注射模具设计实例[M].机械工业出版社,2005.

[12] 付宏生,刘京华编著.注塑制品与注塑模具设计[M].化学工业出版社,2003.

[13] 模具实用技术丛书编委会编.塑料模具设计制造与应用实例[M].机械工业出版社,2002,1-230.

前 言

模具是利用其特定形状去成型具有一定型状和尺寸的制品的工具,按制品所采用的原料不同,成型方法不同,一般将模具分为塑料模具,金属冲压模具,金属压铸模具,橡胶模具,玻璃模具等。因人们日常生活所用的制品和各种机械零件,在成型中多数是通过模具来制成品,所以模具制造业已成为一个大行业。在高分子材料加工领域中,用于塑料制品成形的模具,称为塑料成形模具,简称塑料模.塑料模优化设计,是当代高分子材料加工领域中的重大课题。塑料制品已在工业、农业、国防和日常生活等方面获得广泛应用。为了生产这些塑料制品必须设计相应的塑料模具。在塑料材料、制品设计及加工工艺确定以后,塑料模具设计对制品质量与产量,就决定性的影响。首先,模腔形状、流道尺寸、表面粗糙度、分型面、进浇与排气位置选择、脱模方式以及定型方法的确定等,均对制品(或型材)尺寸精度形状精度以及塑件的物理性能、内应力大小、表观质量与内在质量等,起着十分重要的影响。其次,在塑件加工过程中,塑料模结构的合理性,对操作的难易程度,具有重要的影响。再次,塑料模对塑件成本也有相当大的影响,除简易模外,一般来说制模费用是十分昂贵的,大型塑料模更是如此。

塑料摸是塑料制品生产的基础之深刻含意,正日益为人们理解和掌握。当塑料制品及其成形设备被确定后,塑件质量的优劣及生产效率的高低,模具因素约占80%。由此可知,推动模具技术的进步应是不容缓的策略。尤其大型塑料模的设计与制造水平,常常标志一个国家工业化的发展程度。本课题研究的是塑料注射模具的设计。

本设计的研究目的是检验理论知识掌握情况,将理论与实践结合。进一步掌握进行模具设计的方法、过程,为将来走向工作岗位进行科技开发工作和撰写科研论文打下基础。培养自己的动手能力、创新能力、计算机运用能力。研究意义是对于模具的设计可以从选材到设计到成型有一个完整的了解和初步的掌握。以及进一步的熟练掌握AutoCAD、Pro\E相关设计软件。锻炼自己的独立思考能力和创造能力,为更好更快的适应工作作准备。

塑料件的模具设计结构设计,应充分考虑实际生产的具体要求。特别是小型塑件的模具设计,受位置的限制,抽芯机构的选择十分有限,这就产生了抽芯机构的设计与模具尺寸相互制约的问题,浇口位置的选择也会直接影响塑件的表面质量。本设计通过一个实际塑料传动机架模具的设计对此进行分析。同时也说明了模具设计的流程,及怎样设计一套模具

在本设计编写的过程中,遇到了很多问题,通过与同学的交流和制导老师的耐心讲解,都已得到解决,在此特别感谢。

摘 要

模具技术已成为衡量一个国家工业发展水平高低的重要标志,而注塑模具越来越显示出不可比拟的优越性。此文首先介绍了国内外模具技术的现状及存在的问题,并提出了今后模具技术的发展趋势,其次,以瓶塞注射模设计为例,阐述了注射模设计的详细过程。设计中运用了先进的CAD/CAM/CAE技术,对注塑模进行了优化,理论上分析了注射成型中塑料制品易出现的问题,比如浇口尺寸、注射压力和注射速率对收缩和翘曲的影响,并提出了相应的解决对策。

关键词: 注塑模具;模具CAD/CAM/CAE;注射成型;塑料制品?

ABSTRACT?

The level of a cuntry’s industry was mostly determined by die & mould technology. But injection die & mould demonstrates its incomparable superiority,more and more.Firstly,this articl introduced the current situation and problems of die & mould technology, and put forward the development trend of die & mould technology. Secondly, take the injection die & mould designing about lid of barrel for exemple, elaborate the detailed process of injection die & mould design. In the design has utilized the advanced CAD/CAM/CAE technology,and has optimized the injection die & mould. Theoretically analyzed the plastic product’s questions in the injection molding. For exemple, plastic product’s shrinkage and warpage were Influenced by the factors about size of gate、injection speed、injection pressure and so on, and then the corresponding solution to be followed.

Keywords:? Injection die & mould demonstrates;moulds/CAD/CAM’CAE;

? ???????Injection moulding;Plastic product?????

目 录

前 言I

摘 要II

1塑件的分析1

1.1塑料ABS1

1.1.1基本特性:1

1.1.2成型特点:1

1.1.3主要技术指标:2

1.1.4ABS的成型条件2

1.2ABS的注射工艺参数:2

1.3塑件的形状尺寸3

2.型腔数目确定及排布图5

2.1行腔的布局5

2.2侧浇口6

3.分型面的选择7

3.1分型面位置的确定7

3.2型腔数目的确定8

3.2.1塑件尺寸精度8

3.2.2模具制造成本8

3.2.3注塑成形的生产效益8

3.2.4制造难度8

3.3型腔的布局9

4.浇注系统的设计10

4.1主流道设计10

4.2分流道的设计10

4.3浇口的设计10

4.3.1浇口的主要作用10

4.3.2点浇口具有如下优点:11

4.4浇注系统设计原则11

5.注射机的型号和规格12

5.1注射机的技术规格:12

6.成型零部件的结构设计和工作尺寸计算13

6.1成型零件的结构设计13

6.2产生偏差的原因:13

6.3成型零件的强度、刚度计算15

7.导柱导向机构的设计16

7.1导柱导向机构的作用:16

8.推出机构的设计18

8.1推出机构推出机构的组成与分类18

8.2设计原则:18

8.3脱模力的计算:18

9.温控系统设计20

9.1冷却系统20

9.2冷却介质20

9.3冷却系统设计原则20

10.注射机的校核22

10.1塑件在分型面上的投影面积与锁模力校核22

10.2模具厚度校核22

10.3开模行程校核22

11.模具材料的选用23

11.1模具材料选用原则23

11.2本套塑料模具的选材及热处理23

11.3该套模具所用材料的性能比较24

12.模具的工作过程25

结束语26

参考文献27

致 谢28

1塑件的分析

塑料ABS

ABS中文名:丙烯腈-丁二烯-苯乙烯共聚物

英文名:Acrylinitrile-Butadiene-Styrene。

1.1.1基本特性:

ABS是由丙烯腈、丁二烯、苯乙烯3种单体合成的。每种单体都具有不同性能:丙烯腈有高强度、热稳定性及化学稳定性,使ABS有良好的耐化学腐蚀性及表面硬度;丁二烯具有坚韧性、抗冲击特性,使ABS坚韧;苯乙烯具有易加工、高光洁度、高强度,使ABS有良好的加工和染色性能。

ABS无毒、无味,呈微黄色,成型的塑料件有较好的光泽。有极好的冲击强度,且在低温下也不迅速下降。水、无机盐、碱、酸类对ABS几乎无影响,在酮、醛、酯、氯代烃中会溶解或形成乳浊液,不溶于大部分醇类及烃类溶剂,但与烃长期接触会软化溶胀。ABS表面受冰醋酸、植物油等化学药品的侵蚀会引起应力开裂。ABS有一定的硬度和尺寸稳定性,易于成型加工。经过调色可配成任何颜色。其缺点是耐热性不高,

性能:综合性能较好,冲击韧度、力学性能较高,尺寸稳定而化学性、电气性能良好;易于成形和机械加工,与此相反372有机玻璃的熔接性良好,可作双色成形塑件,且表面可镀铬。

用途:适于制作一般机械零件、减摩耐摩零件、传动零件以及化工、电器、仪表等零件。

1.1.2成型特点:

1)无定形塑料,其品种很多,各品种的机电性能及成型特性也有差异,应按品种确定成形方法及成形条件。

吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

流动性中等,溢边料0.04mm左右(流动性比聚苯乙烯、AS差,但比聚碳酸脂,聚氯乙烯好)。

比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高)。料温对物性影响较大,料温过高易分解(分解温度为250℃左右,比聚苯乙烯易分解),对要求精度较高塑件,模温宜取50℃~60℃,要求光泽及耐热型料宜取60℃~80℃。注射压力应比聚苯乙烯高,一般用柱塞式注射机时料温为180℃~230℃,注射压力为100~140MPa,螺杆式注射机则取160℃~230℃,70~100MPa为宜。

模具设计时要注意浇注系统,分流道及浇口截面要大,选择好进料口位置、形式,推出力过大机械加工时塑料件表面呈现“白色”痕迹(但热水中预热可消失),在成型时的脱模斜度﹥2°,收缩率取﹥0.5°。

参考文献

[1] 叶久新,王群主编.塑料制品成型及模具设计[M].湖南科学技术出版社,2005,1-156.

[2]黄毅宏、李明辉主编模具制造工艺.北京:机械工业出版社,1999.6

[3]. 何忠保,陈晓华,王秀英主编.典型零件模具图册.北京:机械工业出版社,2000.9

[4]. 李绍林,马长福主编.实用模具技术手册.上海:上海科学技术文献出版社,2000.6

[5]. 王树勋主编.注塑模具设计与制造实用技术.广州:华南理工大学出版社,1996.1

[6]. 李绍林主编.塑料·橡胶成型模具设计手册. 北京:机械工业出版社,2000.9

[7] 刘小宁,张永俊.瓶盖注射模设计[J].模具工业,2006,32(5):44-46.

[8] 伍先明,王群,庞佑霞,张厚安编著[M].国防工业出版社,2006.

[9] 刘小宁,张永俊.瓶盖注射模设计[J].模具工业,2006,32(5):44-46.

[10] 付伟,张海,曹爱文.基于Pro/E的分模方法及技巧 [J].模具工业,2006,32(5):65-70.

[11] 杜智敏,何华妹 郭擎强编著.Pro/ENGINEER野火版塑料注射模具设计实例[M].机械工业出版社,2005.

[12] 付宏生,刘京华编著.注塑制品与注塑模具设计[M].化学工业出版社,2003.

[13] 模具实用技术丛书编委会编.塑料模具设计制造与应用实例[M].机械工业出版社,2002,1-230.

川公网安备: 51019002004831号

川公网安备: 51019002004831号