电火花机床机械结构设计【含全套CAD图纸】【优秀】【word+5张CAD图纸全套】【毕业设计】

【带任务书+鉴定意见评阅表+外文翻译】【46页@正文20300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

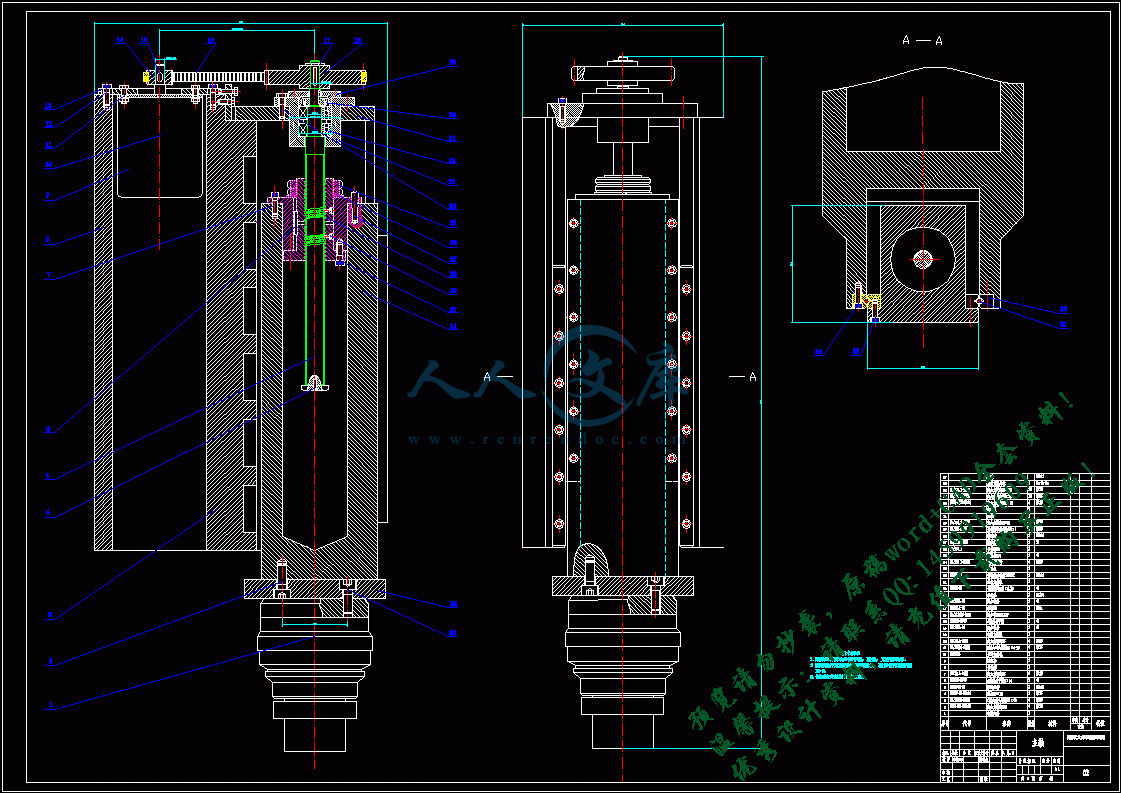

主轴2-A0.dwg

任务书.doc

工作台5-A1.dwg

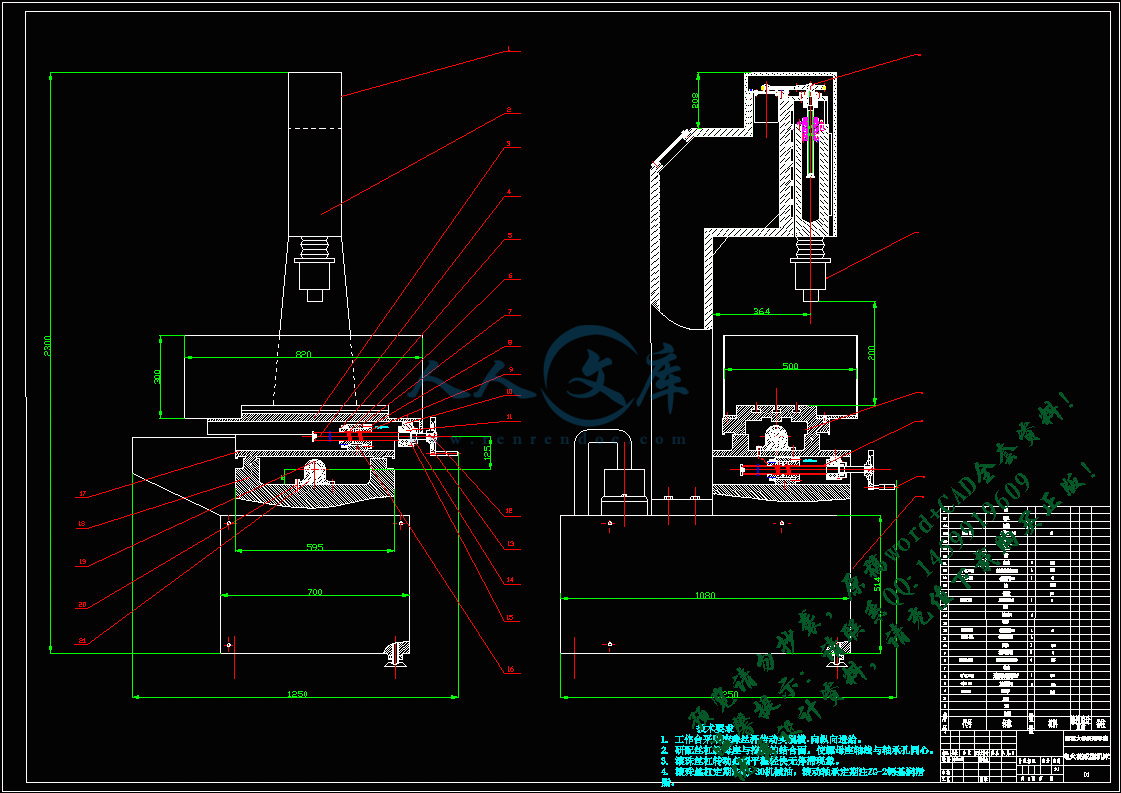

总图1-A0.dwg

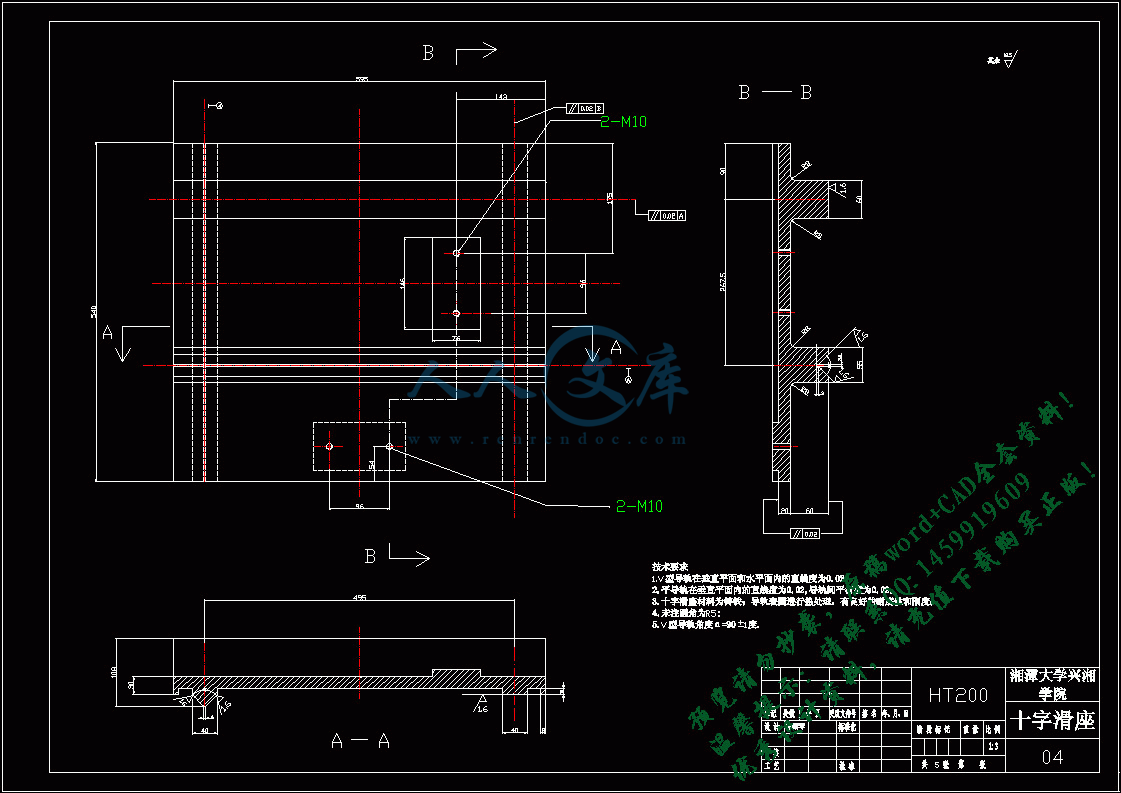

滑座4-A2.dwg

电极夹头3-A0.dwg

电火花加工外文文献翻译.doc

电火花机床机械结构设计.docx

评阅表.doc

鉴定意见.doc

任务书

论文(设计)题目: 电火花机床机械结构设计

一、主要内容及基本要求

1、对四轴精密电火花成型机床的机械 系统功能进行分析,完成电火花成型机床的整体和各部件的设计、建模。

2、建立机床的虚拟样机模型,对其进行主运动部件、进给运动执行部件(工作台、拖板及其传动部件)和支承部件设计。

3、通过机械连接部件驱动机床工作台,使工作台精确定位或按规定的轨迹作严格的相对运动,加工出形状、尺寸与精度符合要求的零件。

二、重点研究的问题

1、机床精度标准

2、进给系统

3、主轴系统参数设计

4、夹紧装置分析

三、进度安排

序号各阶段完成的内容完成时间

1查阅资料2013年2月下旬

2开题报告 2013年3月上旬

3设计2013年3月中旬

4分析、验证2013年3月下旬

5写出初稿2013年4月上、中旬

6修改,写出第二稿2013年4月下旬

7写出正式稿2013年5月

8答辩2013年5月下旬

四、 应收集的资料及主要参考文献

[1]张志英,石军. 数控机床的结构设计与优化[J]. 中国制造业信息化,2012,17:36-39.

[2]张炜,盛亚英. 数控电火花成形机床伺服特性及伺服系统设计[J]. 金属加工(冷加工),2011,10:80-83.

[3]张炜. 大型固定工作台数控电火花成形机床的设计[J]. 科技致富向导,2011,33:198-200.

[4]李震. 基于高速主轴深小孔电火花加工技术研究[D].哈尔滨工业大学,2013.

[5]司杰. 三轴数控电火花机床设计与虚拟装配研究[D].河北工业大学,2007.

[6]徐欣. 数控电火花成型机床主轴支承系统的研究[D].浙江工业大学,2007.

[7]孟翠,滕向阳,贾志新. 新型电火花线切割机床的设计与可行性研究[J].机械设计与制造,2007,09:31-33.

[8]广州电机厂电火花小组.使用电火花机床的几点体会[J].电加工,1975,01:42-46.

[9] 中国科学院沈阳计算技术研究所有限公司.一种立车/电火花磨双用数控机床:中国,CN200920288213.3[P].2010-12-22.

目 录

中文摘要1

英文摘要 2

一、引言 3

1.1 题研究的目的和意义3

1.2 本设计国内外研究历史与现状 4

1.3 本设计拟解决的关键问题和研究方法5

1.4 电火花成型加工特点和适用范围5

二、 电火花成型机床总体结构设计 8

2.1 电火花成型机的结构 形式8

2.2 电火花成型机结构设计9

三、 主轴系统设计13

3.1 主轴系统设计方案13

3.2 电机的选择 14

3.3 同步齿形带设计 19

3.4 滚珠丝杆副的设计22

3.5 直线导轨的设计 27

四、工作台设计29

五、十字滑座设计34

六、电极夹头设计37

七、机床润滑系统设计 40

八、工作液循环装置结构设计 42

参考文献45

谢辞 46

附录47

摘 要: 介绍了电火花成型机床的加工原理、特点及其发展历程:它是通过脉冲直流电源不断产生火花放电来去除工件材料,且在工件与工具之间有绝缘液体介质。

分析并设计了电火花成型机床结构系统。机床总体布局为单柱立式,主轴采用步进电机拖动滚珠丝杆完成升降,利用步进电机多级可变细分技术,实现伺服系统的变频、变步距双重伺服调节,提高系统的跟踪能力和稳定性。进给系统采用滚珠丝杆和十字滑座实现工作台的横向、纵向移动,运动平稳。

电火花成形加工要在加工精度、加工效率、加工范围等方面取得重大突破,一个重要的发展方向就是对机床成形运动方式的创新和多样化。本课题的研究,是对电火花成型加工发展方向的一次有益尝试,通过改进电火花加工机床的伺服系统、控制系统、机床结构等,在保证加工精度的前提下提高了加工效率;通过开放式的控制系统,提高了电火花成型加工过程的自动化。

关键词:电火花; 主轴; 滚珠丝杆; 十字滑座; V型导轨

Abstract: The processing principles, characteristics and development process of the EDM machine by author is introdunced in this paper. It removes material with repetitive spark discharges from a pulsating DC power supply, with a dielectric flowing between the work piece and the tool.

Analysis and design the system of structure for EDM machine . Machine overall layout as a single vertical column, 3-axis; Stepper motor is used in the machine tool to drive the ball screew up and down directly,the control system of the machinetool acapt divided dreving technique of step motor,and realizes dual regulations with changing feed step and changing feed frequency ,this improves its tracking ablity and stability. Feed system uses Ball Screw and the cross slide take the table move on the horizontal and vertical , smooth motion.

EDM should be in the processing accuracy, processing efficiency, processing and other aspects of the scope of a major breakthrough, an important direction of development is the right tool forming movement pattern of innovation and diversification. The study of this topic is a direction of development of EDM machining a useful attempt, by improving EDM servo systems, control systems, machine tool structure, guarantee the processing precision under the premise of improving the processing efficiency; through open the control system to improve the EDM process automation.

Keywords: EDM;main spindle;ball screw;Cross slide;V-shaped guideways

一 引言

精密数控电火花成型机是为了适应工业飞速发展,尤其是模具制造工业发展而设计的新型机床,有较高的加工工艺指标,应用广泛,用于电机、仪表、电器、汽车制造、宇航、家电、轻上、军工等多种行业中的模具制造加工。可以加工各种中小型冲裁模(落料模、复合模和级进模),型腔模(精密压铸、压延、塑料、玻璃制品、粉末冶金和胶木等),各种超硬度材料,异型曲面零件,坐标孔零件及成型零件。机床可以加工如直径为0.1mm以上的孔径和0.2mm以上的窄缝,切割各种硬质台金和取折断工具等,能对碳素钢、工具钢、淬火钢、硬质合金钢以及其他高硬度金属材料进行放电加工,是加工复杂模具和复杂零件的理想设备。数控电火花成型机也是专门对导电材料进行标准化电火花加工而设计的。它还可以实现无人操作自动加工,大幅度提高生产效率和经济效益。所以说,数控电火花成型机床的问世,对传统的机加工技术产生了很大的冲击,也给制造行业带来了新的发展和进步。

随着电子技术、计算机技术、精密模具制造技术、材料科学等尖端科学技术的飞速发展,对零件的精度、性能、寿命的要求越来越高。因此在设计上采用了许多新技术、新材料、新结构,导致零件的结构、形状复杂,如薄壁深孔零件,这类零件出于精度、寿命等因素考虑,常采用高温合金、硬质合金、耐热钢淬火钢等材料,且加工精度、表面粗糙度要求高,传统的机械加工方法实现困难、成本高。作为基础工业的机械制造业,其发展的核心问题之一就是如何进一步提高机械加工的精度和质量,同时降低经济成本。

1.1 题研究的目的和意义

随着社会的进步和科学技术的发展,在机加工领域出现了一些硬度高难于用传统机加工方法加工的新材料。于是在工艺上要求出现一种适应加工需求的加工机械。电火花成型机正是适应了这种需求,并且电火花成型机作为刀具与工件非接触式加工的机床,克服了以往切削加工机床的局限。

本课题的研究意义:本课题根据企业的实际生产需要,通过该课题的研究,将电火花加工技术及加工机床的最新发展成果应用于企业的生产实际,设计的机床具有自动进给功能,既实现了研究成果向生产力的转化,又为企业节约了大量的资金,具有重大的经济价值和现实意义。

本课题的主要目的:本课题在对电火花成型机原理分析研究基础上,研究设计机床的结构系统、驱动控制、结构的动态分析与优化等。其主要内容如下:1、了解电火花成型机的机械结构系统,根据零件加工要求,设计机床整体结构;2、设计机床的进给系统,优化系统结构;3、对机床运动进行运动学分析和参数优化。4、对进给系统进行控制部分设计。

1.2国内外研究历史与现状

电火花成型机在20世纪40年代开始研究并逐步应用于生产,最初出现的只可单轴进给的单立柱机床。随后出现了多轴联动,多立柱的电火花成型机。异形小孔的加工机床的出现也是电火花成型机发展史上的一大进步,例如D703型高速电火花夹攻小孔机床。SP1-30镜面电火花机采用的松下伺服系统,表面粗糙度可达Ra0.1um,HE350-CNC双头机电火花成型机为我国自主研发,加工效率成倍提高。但就总体而言,我国在电火花加工领域同日本等国际先进水平还有一定差距。

当前,电火花加工技术正向着高效化、精密化、智能化、微细化、复合化等方向发展,一些新技术、新思想不断被运用到电火花加工中去,同时,许多新的工艺手段也不断涌现,主要包括以下几个方面:(1) 微细电火花加工技术 微细加工是应产品微型化要求而出现的,是加工技术向加工尺寸微小化方向的发展,一般是指被加工零件直径或宽度小于200μm以下的加工手段。微细电火花加工技术是电火花加工技术在微细加工领域的一个重要分支,从文献检索的情况来看,国内外关于微细电火花加工方面的论文非常多,足以说明此研究方向受关注的程度。(2) 超声电火花复合加工技术 在特种加工领域中,综合利用不同加工方法的技术特长,将多种能量形式进行巧妙结合的复合加工方式往往可大幅提高加工效率或改善加工质量,因而一直是倍受关注的方向之一。电火花加工和超声加工均因加工速度较慢而困扰着人们,然而在电火花加工中引入工具电极的超声振动,进行超声电火花复合加工,却可以改善放电间隙状况,从而大大提高生产率。(3) 气体介质放电加工技术 传统的电火花加工技术是在液体介质(通常称作工作液)中进行放电加工的,而液体介质在加工中起到压缩放电通道使能量高度集中、加速极间冷却和消电离过程、加速排除电蚀产物等作用,被认为是电火花加工必不可少的几大要素之一。然而,最近几年由日本东京农工大学国枝正典教授等人提出的气中放电加工技术完全改变了人们的上述思想。气中放电一般使用薄壁管状电极,加工中管状电极作回转和轴向伺服运动,一定压力的气体自管中高速喷出,以避免加工屑反粘凝固在电极和工件表面上,同时加速了熔融和气化金属的抛出过程,并起到冷却电极的作用。气中放电加工的最大优点在于加工过程中电极损耗极低,而且加工时不产生有害气体,安全性较高,又可简化机床结构,因而也是倍受关注而成为热点。(4) 电火花表面强化技术 由于零件表面性能在零件的使用过程中所起到的重要作用,表面强化技术受到了人们的重视。电火花表面强化技术是一种简便而灵活的表面处理方法,它是通过电火花放电作用将作为电极的导电材料熔渗进工件表层金属,形成合金化的表面强化层,从而使工件表面的物理、化学和机械性能得到改善。电火花表面强化与其他表面强化方法相比,具有如下优点:设备简单,在普通电火花加工机床上即可进行,强化成本较低,处理速度较快,因只在局部进行放电,零件整体温度仍为室温因而不会引起零件变形,以及可处理复杂零件等,目前已在军事、航空、模具、刀具等行业得到较广泛的应用。通过查阅分析数据及市场调研,近来电火花成型机床在虽然高效率精密加工技术方面有不断的进步,但在目前市场竞争中仍然有着很大的危险。我们可以透过于02年9月4日在美国芝加哥举行的IMT2002来分析:在此次展览中,我们可以看到来自瑞士阿奇夏米尔公司、西班牙欧那公司、日本的三菱公司、沙迪克等公司带来的EDM产品。其中,在电火花成型机床方面,也主要体现在向着高效和精密加工的方向迈进,但同时专家系统的出现也抢占了其部分市场。例如在大面积浅型腔加工、能量控制(变截面加工)、深槽窄缝加工、微细加工、硬质合金加工、镜面加工、轮廓加工等方面,专家系统保证了精密加工的顺利实现。

目前精密加工技术中,能加工型腔模的设备越来越多,譬如数控铣床,数控仿形铣床,加工中心,特别是再近几年发展的高速铣床。国外某些HSM的制造商已经把HSM说成是“完全可以替代EDM”的“无EDM加工技术”,而且说HSM是不需要抛光的一次性技术等等。当然这样的说法可能有点言过其实,但HSM的发展对EDM确实产生了一定的影响。使得电火花成型机床在市场中面临激烈的竞争。

但与HSM的比较中,EDM同时也有着它自己的特点。例如在加工硬度为50-54HRC的钢材来说,HSM能加工高硬度材料,不等于它的加工性能好,技术经济合理。因为加工所使用的价格昂贵的刀具寿命只有一小时。也就是说HSM对硬材料加工性能差,而高硬度材料的加工正是EDM的特长。所以在更多的材料要求为高硬度、耐磨性好的材料的模具行业中,EDM体现了它的优势。

以上说明,HSM与电火花成型机床不是谁替代谁的问题,而是相辅相成、互相发展的问题。同时也说明,在强手林立的市场竞争中,虽然有着强有力的竞争对手,但仍然有着良好的发展前途。

基于上面的分析,我们这次选择了电火花成型机床设计,希望对原有电火花成型机床有一定的改进。

1.3 拟解决的关键问题和研究方法

本机床采用十字工作台,根据《模具制造工艺装备及应用》采用刚度好的材料并对摩擦表面进行硬化处理,因而能保证加工工件、工作液稳定性,避免由于移动重物产生惯性、工作液发生震荡而造成的不稳定性,且不会因工作台面荷重而影响加工精度,X、Y轴移动采用滑枕式结构,移动稳定、可靠,确保加工精度。

根据《数控加工技术》第六章数控机床的结构篇,采用滚珠丝杆作为传动元件,使之能实现微进给、无侧隙、刚性高、高速进给。为减少工具电极的损耗,查《电火花加工技术》表3-3脉冲电源的波形与特点,采用梳形波脉冲电源。

研究方法: 1)文献调查法 查阅有关电火花成型机的文献,了解电火花成型机的加工原理,主要组成部分和他的发展历史和现状。2)观察法 通过观察实验室的电火花成型机,了解电火花成型机的主要结构,功能和工作原理。3)模拟法 运用CATIA进行主轴系统的三维建模,并对模型进行仿真实验,擦看机构设计是否合理,并进过反复实验更改以其达到预期要求。

1.4 电火花加工特点和适用范围

1.适合与于难切削材料的加工。由于加工中材料的去除是靠放电时的电热作用实现的,材料的可加工性主要取决于材料的导电性及其热学特性,如熔点、沸点(气化点)、比热容、导热系数、电阻率等,而几乎与其力学性能(硬度、强度等)无关。这样可以突破传统切削加工对刀具的限制,可以实现用软的工具加工硬韧的工件,甚至可以加工像聚晶金刚石、立方氮化硼一类的超硬材料。目前电极材料多采用紫铜或石墨,因此工具电极较容易加工。

2.可以加工特殊及复杂形状的零件。由于加工中工具电极和工件不直接接触,没有机械加工的切削力,因此适宜加工低刚度工件及微细加工。由于可以简单地将工具电极的形状复制到工件上,因此特别适用于复杂表面形状工件的加工,如复杂型腔模具加工等。数控技术的采用使得用简单的电极加工复杂形状零件也成为可能。

3.易于实现加工过程自动化。由于是直接利用电能加工,而电能、电参数较机械量易于数字控制、适应控制、智能化控制和无人化操作等。

4.可以改进结构设计,改善结构的工艺性。例如可以将拼镶结构的硬质合金冲模,改为用电火花加工的整体结构,减少了加工工时和装配工时,延长了使用寿命。又如喷气发动机中的叶轮,采用电火花加工后可以拼镶、焊接结构改为整体叶轮,既大大提高了工作可靠度,又大大减少了体积和质量。

电火花加工也有其一定的局限性,具体如下:

1.只能用于加工金属等导体材料。不像切削加工那样可以加工塑料、陶瓷等绝缘的非导电材料。但近年来研究表明,在一定的条件下也可以加工半导体和聚晶金刚石等非导体超硬材料。

2.加工速度一般较慢。因此通常安排工艺多采用切削来去除大部分余量,然后再进行电火花加工,以求提高生产率,但最近的研究结果表明,采用特殊水基不燃性工作液进行电火花加工,其粗糙度甚至高于切削加工。

3.存在电极损耗。由于电火花加工靠电、热来蚀除金属,电极也会遭受损耗,而且电极损耗多集中在尖角或低面,影响成型精度。但最近的机床的产品在粗加工时已能将电极相对损耗比降至1%以下,在中、精加工时能将损耗0.1%以下,甚至更小。

4.最小角部半径有限制。一般电火花加工能得到的最小角部半径等于加工间隙(通常为0.02~0.3mm),若电极有损耗或采用平动头加工,则角部半径还要增大。但近年来的多轴数控电火花加工机床,采用 X、Y、Z轴数控摇动加工,可以清棱清角地加工出方孔、窄槽的侧壁和底面。

由于电火花加工具有许多传统切削加工所无法比拟的优点,因此其应用领域日益扩大,目前已广泛应用于机械(特别是模具制造)、宇航、航空、电子、电机、电器、精密微细机械、仪器仪表、汽车、轻工业等行业,以解决难加工材料及复杂形状零件的加工问题。加工范围已达到小至几十微米的小轴、孔、缝,大到几米的超大型模具和零件。

参考文献

[1] 文怀兴,夏田编著.数控机床设计实践指南[M].北京:化学工业出版社,2008

[2] 董玉红等主编.数控技术[M].北京:高等教育出版社,2005

[3] 夏田主编.数控加工中心设[M].北京:化学工业出版社,2006

[4] 文怀兴,夏田编著.数控机床系统设计[M].北京:化学工业出版社,2005

[5] 文怀兴主编.数控铣床设计[M].北京:化学工业出版社,2005

[6] 张耀满主编.数控机床机械结构与设计[M].沈阳:东北大学出版社,2007

[7] GB/ T 5290. 1 —2001电火花成形机参数第1 部分:单立柱机床(十字工作台型和固定工作台型),2001

[8] GB/ T 5291. 1 —2001电火花成形机精度检验第1部分:单立柱机床(十字工作台型和固定工作台型),2001

[9] 邓星钟主编.机电传动控制(第三版)[M].武汉:华中科技大学出版社,2003

[10] 秦曾煌主编.电工学下册电子技术(第五版)[M].北京:高等教育出版社,1999

[11] 吴宗泽主编.机械设计师手册(上册、下册)[M].北京:机械工业出版社,2002

[12] 魏俊民,周砚江主编.机电一体化系统设计[M].北京:中国纺织出版社,1998

[13] 薛栋梁编著.MCS-51/51/251单片机原理与应用(一)[M].北京:中国水利水电出版社,2001

[14] 杨恢先,黄辉先等编著.单片机原理及应用[M].长沙:国防科技大学出版社,2003

[15] 中国IT培训工程委员会编.Protel99电路设计培训班[M].珠海:珠海出版社,2002

[16] 何永然,唐增宝,刘安俊主编.机械设计课程设计(第二版)[M].武汉:华中科学大学出版社,2002

[17] 周良德,朱泗芳等编著.现代工程图学[M].长沙:湖南科学技术出版社,2000

[18] 谢铁邦,李柱,席宏卓主编.互换性与技术测量[M].武汉:武汉科技大学出版社,1998

[19] 濮良贵,纪名刚主编.机械设计[M].北京:高等教育出版社,1996

川公网安备: 51019002004831号

川公网安备: 51019002004831号