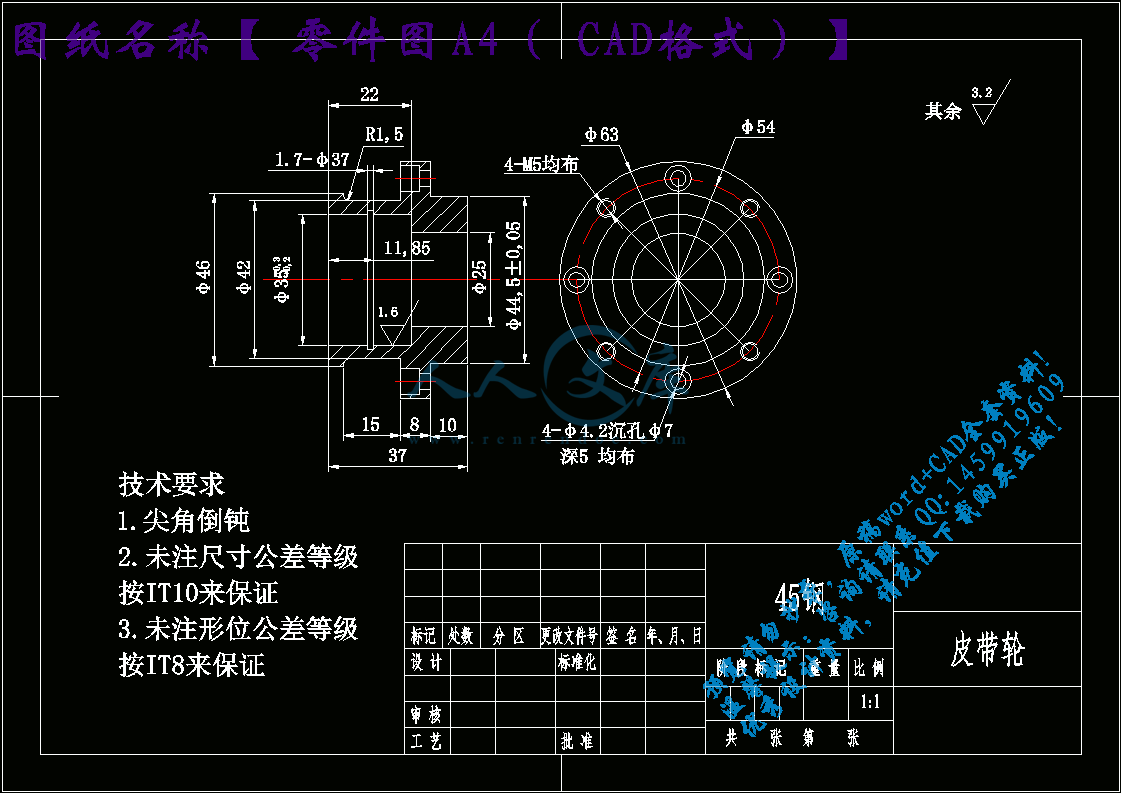

皮带轮的数控加工工艺及程序设计【优秀】【数控编程类】【1张CAD图纸全套】【SK009】

【18页@正文6700字】【开题报告+实习报告】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】

实习报告.doc

开题报告.doc

皮带轮标准图.jpg

皮带轮的加工工艺及编程.doc

零件图A4(CAD格式).dwg

零件图A4(CAXA电子图版格式).exb

摘要

通过对数控专业的学习和一段时间的实习,对数控机床和编程和操作有一定程度的了解和掌握,已经可以进行独立的编程和操作,本次设计通过选取一个皮带盘零件加工,介绍了零件的工艺分析、数控加工工艺、程序的编写以及对数控机床结构的了解。这次设计就达到了这样的目的,使自己更了解数控机床,对它的结构系统等有了更进一步的掌握,使自己的理论水平和实际操作水平更上一层楼。

关键词: 工艺 设备 数控编程

目 录

摘要:2

1.加工零件图:4

2.工艺分析5

2.1机床的合理选用5

2.2数控加工零件工艺性分析5

2.3零件各加工部位的结构工艺性应符合数控加工的特点6

2.4加工方法的选择与加工方案的确定6

3.工件的装夹与定位7

3.1定位方式的选择7

3.2夹紧方式的选择7

3.3夹具的选择7

3.4定位安装的基本原则7

3.5刀具的选择8

4.确定切削用量8

4.1主轴转速的确定9

4.2进给速度的确定9

5.加工顺序的确定10

5.1先粗后精10

5.2先近后远10

5.3内外交加10

6.程式12

7.总 结 16

致 谢 17

参考文献 18

皮带轮的加工工艺分析

引言

装备工业的技术水平和现代程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。马克思曾经说过“各种经济时代的区别,在于生产什么,而在于怎样生产,用什么劳动资料生产”。制造技术和装备就是人类生活的最基本的生产资料,而数控又是当今先进制造技术和装备最核心和技术。当今世界各国制造业广泛采用数控技术,以提高制造业能力和水平,提高对动态多变市场和适应能力和竞争能力。此外世界上各工业发达国家还将数控技术及数控装备列为国家战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。总之,大力发展以数控技术为核心的先进制造业技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

参考文献

[1] 方沂,《数控机床编程与操作》,国防工业出版社,1999年版。

[2] 王爱玲等,《现代数控原理及控制系统》,国防工业出版社,2002年版。

[3] 楼一光,《数控机床及加工中心的编程与操作》,机械工业出版社,2001年

版。

[4] 王爱玲等,《现代数控机床实用操作技术》,国防工业出版社,2005年版。

[5] 周济,周艳红,《数控加工技术》,国防工业出版社,2003,9版。

[6] 张俊生,《金属切削机床与数控机床》,机械工业出版社,2001年版。

[7] 陈志雄,《数控机床与数控编程技术》,电子工业出版社,2003年版。

[8] 黄道业,《数控铣床(加工中心)编程、操作及实训》,合肥工业大学出版

2005,8

[9] 郑盛新,《数控机床与编程加工习题集》,合肥工业大学出版社,2005,8

[10] 唐应谦,《数控加工艺学》,中国劳动社会保障出版社,2000年版。

[11] 陈天祥,《数控加工技术及编程实训》,清华大学出版社,2005,9

[12] 陈洪涛.数控加工工艺与编程[M] ,北京:高等教育出版社,2006.

[13] 杨伟群.数控工艺培训教程[M] ,北京:清华大学出版社,2003.

川公网安备: 51019002004831号

川公网安备: 51019002004831号