细长轴的数控加工工艺及编程

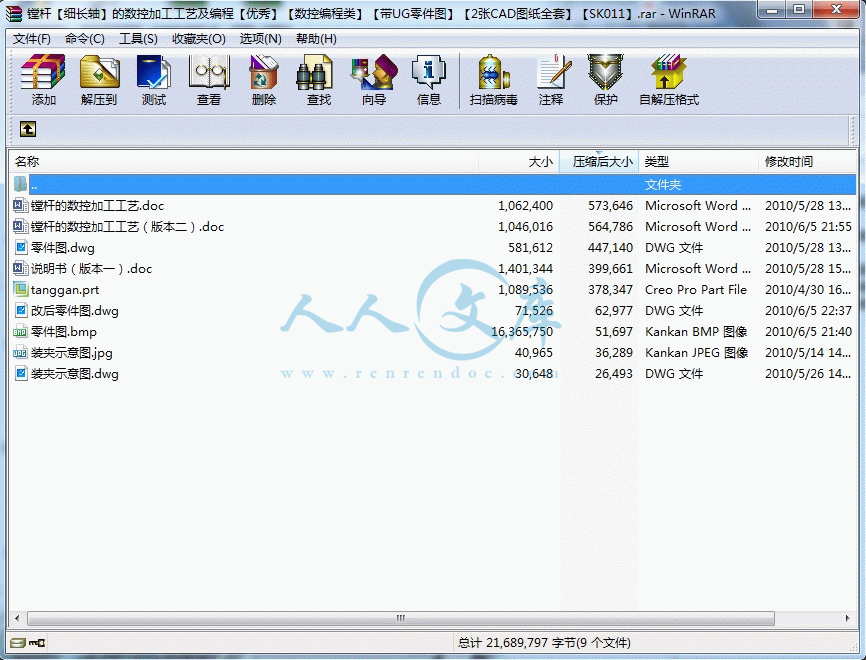

镗杆的数控加工工艺及编程【优秀】【数控编程类】【带UG零件图】【2张CAD图纸全套】【SK011】

【41页@正文10400字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】

tanggan.prt

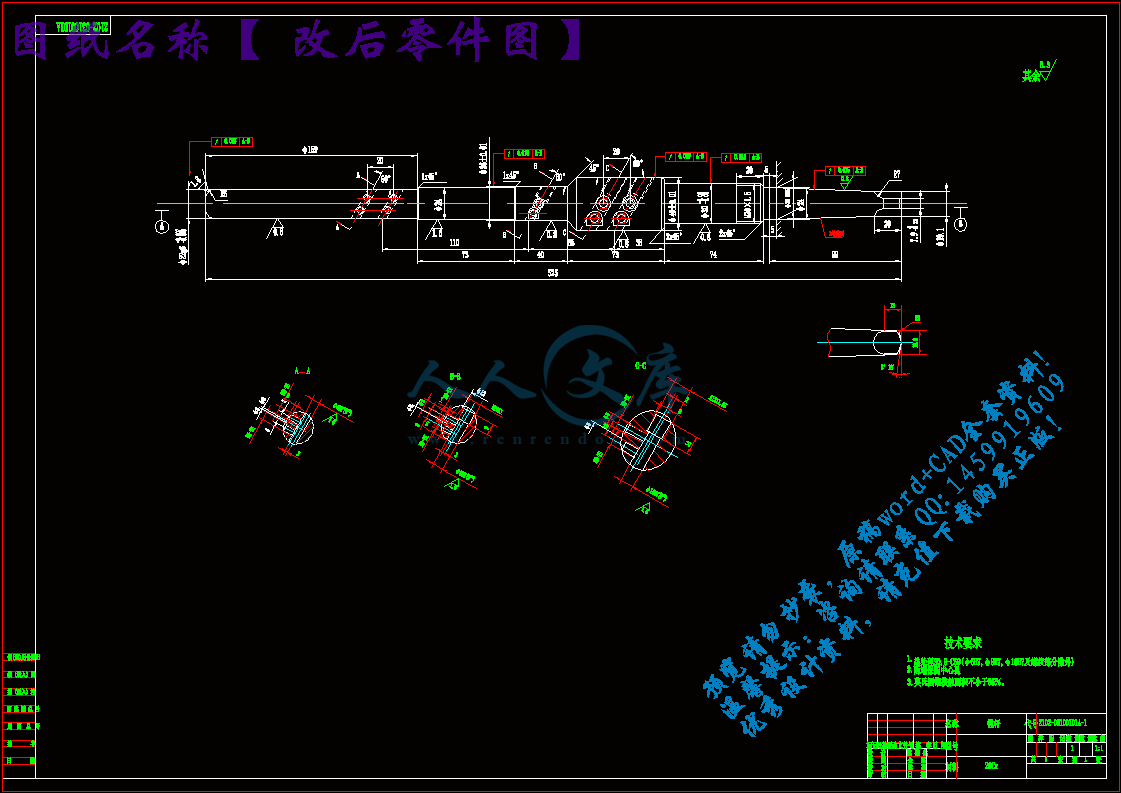

改后零件图.dwg

装夹示意图.dwg

装夹示意图.jpg

说明书(版本一).doc

镗杆的数控加工工艺.doc

镗杆的数控加工工艺(版本二).doc

零件图.bmp

零件图.dwg

本设计中的零件(镗杆)属于车铣综合型零件,加工难度较大:在车削加工中,该零件属于细长轴,细长轴的加工难度比较大,其特点是刚性较差,轴容易产生弯曲和振动,因此常出现翘曲、锥度过大凸肚竹节、棱形、不圆等状态,最终造成工件不能达到精度和表面粗糙度的要求,本题针对其加工难点,制定出合理的加工方案;在铣削加工中,由于该轴上的孔与轴线存在角度,所以在装夹时存在一定的难度,本设计根据其现状设计出合理的夹具,保证加工的精度要求。

关键词:细长轴、工艺分析、夹具设计、程序编制

目录

摘要2

目录3

前言4

1、零件图样的分析5

2、确定毛坯5

3、确定零件加工工艺方案5

4、加工顺序的安排6

5 机床的选择7

6、确定定位基准7

7、热处理工序安排8

8、确定装夹方案8

9、刀具的选择10

10、切削用量的选择13

11、车削中的注意事项15

12、总 结16

致 谢18

参考文献19

附 录20

前言

在机械加工过程中,我们经常为镗床配置一定数量的镗刀杆,以适应加工不同孔径的需要,特别是一些以单件加工为主的修配性企业,刀杆的规格会更多,这样就给生产增加了成本,包括刀杆的制造和保存都增加了费用。为此专门设计了一种镗刀杆,经多年使用,效果很好,操作方便,深受操作工人的欢迎。镗刀杆由4部分组成,镗小孔时,松开带肩螺母,将连接板向下滑移适当位置,拧紧带肩螺母,实现镗小孔目的;反之,要镗大孔就将连接板向上滑移到适当位置即可。其结构特点如下:

1)刀杆操作方便,工艺性好,安全可靠,结构紧凑;

2)通用性好,可用于较大范围孔径的加工;

3)设计刀杆时,应注意考虑刚性,以避免产生振动现象,造成工件表面粗糙度值的增大。

参考文献

1.张耀宗.机械加工工艺设计实用手册.北京:航空工业出版社,1999

2.赵长明.机械加工工艺及装备.北京:机械工业出版社,1998

3.扬黎明.机床夹具设计手册.北京:国防工业出版社,1989

4.陶波.UG教程.常州:图书馆,2004

5.任殿阁,张佩勤主编《设计手册》.辽宁科学技术出版社.1991年9月

6.付铁主编《计算机辅助机械设计实训教程》.北京理工大学出版社.

7.方世杰主编《机械优化设计》.机械工业出版社.2003年3月

8.曹桄 高学满主编 《金属切削机床挂图》.上海交通大学出版社.1984年8月

9.吴宗泽 罗圣国主编 《机械设计课程设计手册》.高等教育出版社.1982年12月

10.华东纺织工学院 哈尔滨工业大学 天津大学.《机床设计图册》.上海科学技术出版社.

11.机械设计手册编写组.《机械设计手册》.机械工业出版社.1986年12月

12.邱宣怀主编 《机械设计》高等教育出版社.2004年5月

川公网安备: 51019002004831号

川公网安备: 51019002004831号