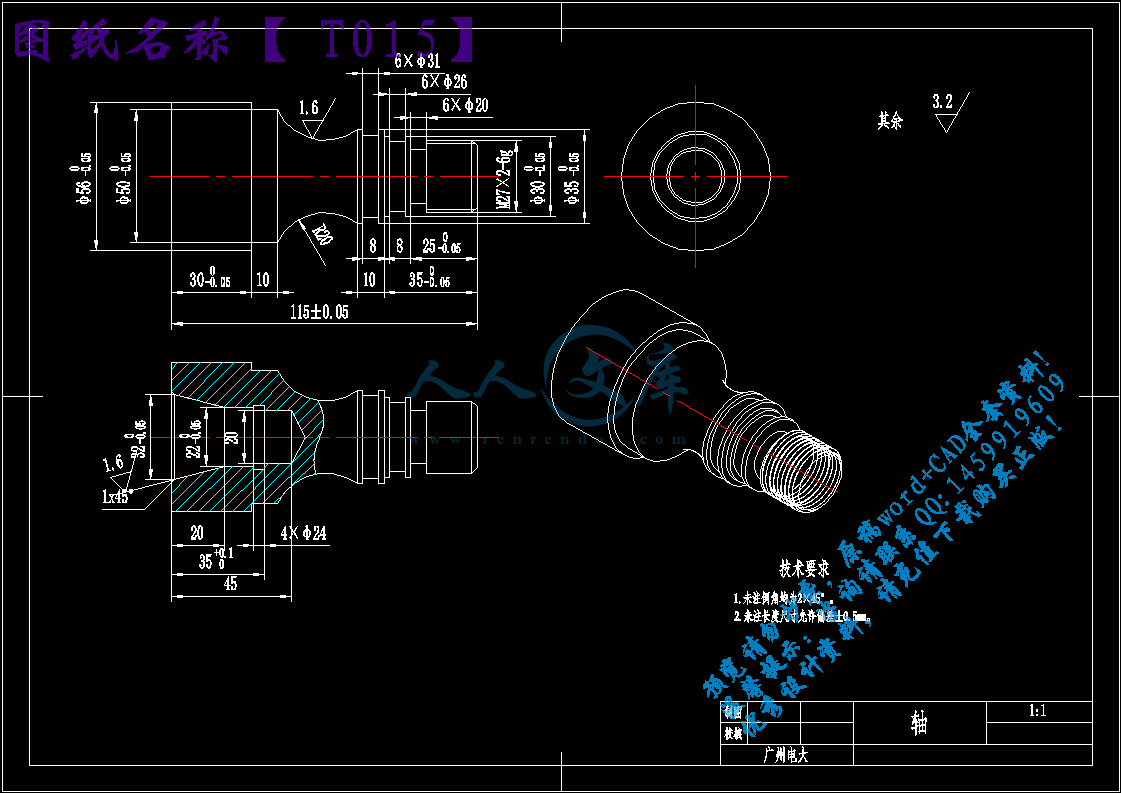

典型轴的数控车削加工工艺及编制 【优秀】【数控编程类】【带UG三维】【1张CAD图纸全套】【SK013】

【21页@正文7800字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】

T015-三视图.bmp

T015.dwg

T015.prt

数控车削加工工艺.doc

摘 要

本文主要阐述典型轴类零件的数控加工工艺,内容包括零件图的工艺分析、工件的装夹方案、零件的加工工艺分析、工艺流程、程序设计等,其中零件图的工艺分析包括零件图的完整性及正确性、材料、技术要求、结构工艺性等方面的分析;装夹方案包括毛坯的选择、机床的选择、夹具的选择;加工工艺分析包括加工顺序的安排、刀具的选择、切削用量的选择等等。这些都是零件加工的重要组成部分,要使零件的加工精度,效率得到提高,就必须先对零件进行分析,确定好正确的工艺流程,编制好合理的加工程序,充分发挥数控机床的高精度,高效率的特性。

关键词:工艺分析、装夹方案、工艺流程、程序设计

目录

摘 要2

引言4

1 典型轴零件图的分析4

1.1 零件图4

1.2 零件图的分析5

1.2.1 零件图的完整性和正确性分析5

1.2.2 零件的技术要求分析5

1.2.3 零件材料的分析5

1.2.4 零件的结构工艺性分析6

2 工件的装夹方案6

2.1 毛坯的选择6

2.2 机床的选择6

2.3 夹具的选择6

2.3.1 数控车床夹具的定义和分类6

2.3.2 夹具的作用6

2.3.3 夹具的选择7

3 零件的工艺分析8

3.1 加工顺序的安排8

3.2 刀具的选择8

3.3 切削用量的选择9

3.3.1、主轴转速的确定10

3.3.2 进给速度的确定11

3.3.3、背吃刀量的确定12

4 零件的工艺流程12

5 零件的加工程序设计13

5.1 数控机床的编程方法13

5.2 数控加工程序清单14

6 零件的数控加工仿真16

结 束 语19

致 谢20

参 考 文 献21

引言

制造业是我国国民经济的支柱产业,其增加值约占我国国内生产总值的40%以上,而先进的制造技术是振兴制造业系统工程的重要组成部分。21世纪是科学技术突飞猛进、不断取得新突破的世纪,它是数控技术全面发展的时代。数控机床代表一个民族制造工业现代化的水平,随着现代化科学技术的迅速发展,制造技术和自动化水平的高低已成为衡量一个国家或地区经济发展水平的重要标志。

数控车床是目前使用最广泛的数控机床之一。数控车床主要用于加工轴类、盘类等回转体零件。通过数控加工程序的运行,可自动完成内外圆柱面、圆锥面、成形表面、螺纹和端面等工序的切削加工,并能进行车槽、钻孔、扩孔、铰孔等工作。车削中心可在一次装夹中完成更多的加工工序,提高加工精度和生产效率,特别适合于复杂形状回转类零件的加工。

本文主要讨论的就是作为制造业的组成部分数控车床。主要内容有关于数控车床的编程方法、编程的注意事项、加工工艺分析、刀具的选用、刀位轨迹计算。

参 考 文 献

1. 张超英, 《数控机床加工工艺、编程及操作实训》,高等教育出版社,2003.9

2. 倪森寿,《机械制造基础》,高等教育出版社,2005.1

3. 陈立德,《机械设计基础》,高等华教育出版社,2004.7

4. 李一民,《数控机床》,东南大学出版社,2005.7

5. 隋秀凛,《现代制造技术》,高等教育出版社,2002.11

6. 于荣贤等,《机械制图与计算机绘图》,机械工业出版社,2004.3

7.顾京,《数控加工编程及操作》,顾京主编,高等教育出版社,2003 .7

8.赵长明 刘万菊 ,《数控加工工艺及设备》,高等教育出版社 2005.9

9.陈洪涛,《数控加工工艺及编程》,高等教育出版社,2006.10

川公网安备: 51019002004831号

川公网安备: 51019002004831号