刀杆的数控加工工艺加工工艺及编程设计【优秀】【数控编程类】【1张CAD图纸全套】【SK021】

【26页@正文8400字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

刀杆的数控加工工艺及程序设计.doc

零件图纸.dwg

摘要

通过在校对数控专业知识的学习和一段时间的工作实践,对数控机床和编程和操作有一定程度的了解和掌握,已经可以进行独立的编程和操作,本次设计主要阐述了刀杆零件的数控加工工艺及程序设计,介绍了零件的工艺分析、数控加工工艺、程序的编写以及对数控机床结构的了解。这次设计就达到了这样的目的,使自己更了解数控机床,对它的结构系统等有了更进一步的掌握,使自己的理论水平和实际操作水平更上一层楼。

关键词:零件图 装夹方案 刀具选择 程序编制

目 录

引言4

1、零件图的分析4

1.1、零件图的完整性和正确性分析5

1.2、零件的技术要求分析5

1.3、零件的材料分析6

1.4、零件的结构工艺性分析6

2、确定毛坯6

3、确定装夹方案6

3.1、定位基准的选择6

3.2、机床的选择7

3.3、装夹方案的选择7

4、刀具的选择8

4.1、车刀的选择8

4.2、铣刀的选择9

4.3、数控加工刀具卡片9

5、切削用量的选择9

5.1、主轴转速的确定10

5.2、进给速度的确定11

5.3、背吃刀量的确定11

6、加工路线的安排12

7、程序的编制12

7.1、数控编程方法及特点12

7.2、零件加工程序清单13

8、数控加工仿真15

结束语17

致谢18

参考文献19

附 表21

刀杆的数控加工工艺

引言

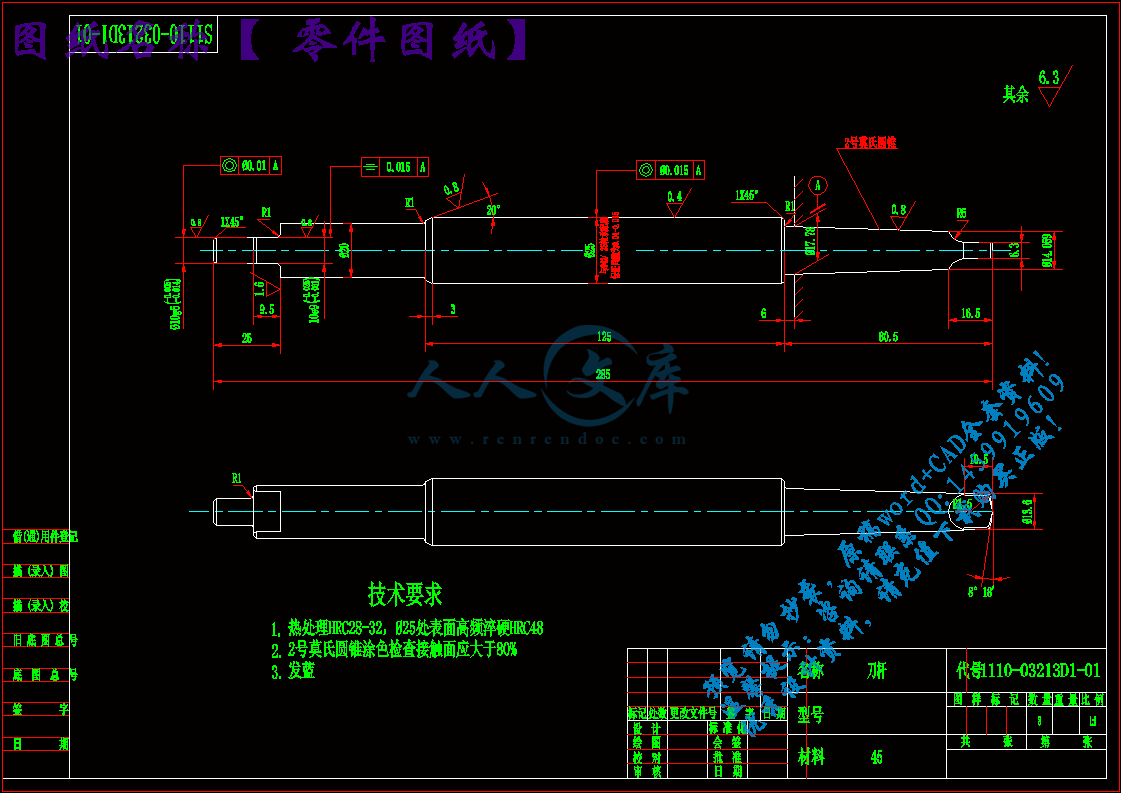

在机械加工中,经常会遇到一些深孔,通过普通的刀具难以加工,这时就出现了刀杆的设计,刀杆可以实现深孔的加工。如果使用普通的刀具进行加长,那样会使刀具的刚性降低,从而影响表面加工质量,使加工出来的产品达不到要求,同时也大大增加了加工成本,并且效率低下;刀杆大大解决了在实际生产当中的难以加工的问题,它不仅能够加工深孔,并能保证深孔表面的质量,而且还可以更换刀具,加工不同大小的孔时可以使用不同大小的刀具,为机械加工生产大大减少了成本,并能提高生产效率,提高刀具刚性,使机械加工工艺能够顺利的进行。刀杆的种类很多,在不同的机床、不同的零件、不同的孔等等都有不同的分类,下面我们来对一种代号为S1110-03213D1-01的刀杆进行其数控加工工艺的分析,并编制其数控加工程序。

参考文献

1. 张超英, 《数控机床加工工艺、编程及操作实训》,高等教育出版社,2003.9

2. 倪森寿,《机械制造基础》,高等教育出版社,2005.1

3. 陈立德,《机械设计基础》,高等华教育出版社,2004.7

4. 李一民,《数控机床》,东南大学出版社,2005.7

5. 隋秀凛,《现代制造技术》,高等教育出版社,2002.11

6. 于荣贤等,《机械制图与计算机绘图》,机械工业出版社,2004.3

7.顾京,《数控加工编程及操作》,顾京主编,高等教育出版社,2003 .7

8.赵长明 刘万菊 ,《数控加工工艺及设备》,高等教育出版社 2005.9

9.陈洪涛,《数控加工工艺及编程》,高等教育出版社,2006.10

川公网安备: 51019002004831号

川公网安备: 51019002004831号