上盖板零件的数控铣削加工工艺及编程设计【优秀】【数控编程类】【1张CAD图纸全套】【SK037】

【43页@正文13300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

shiti.prt

上盖板的数控铣削加工工艺及编程(版本二).doc

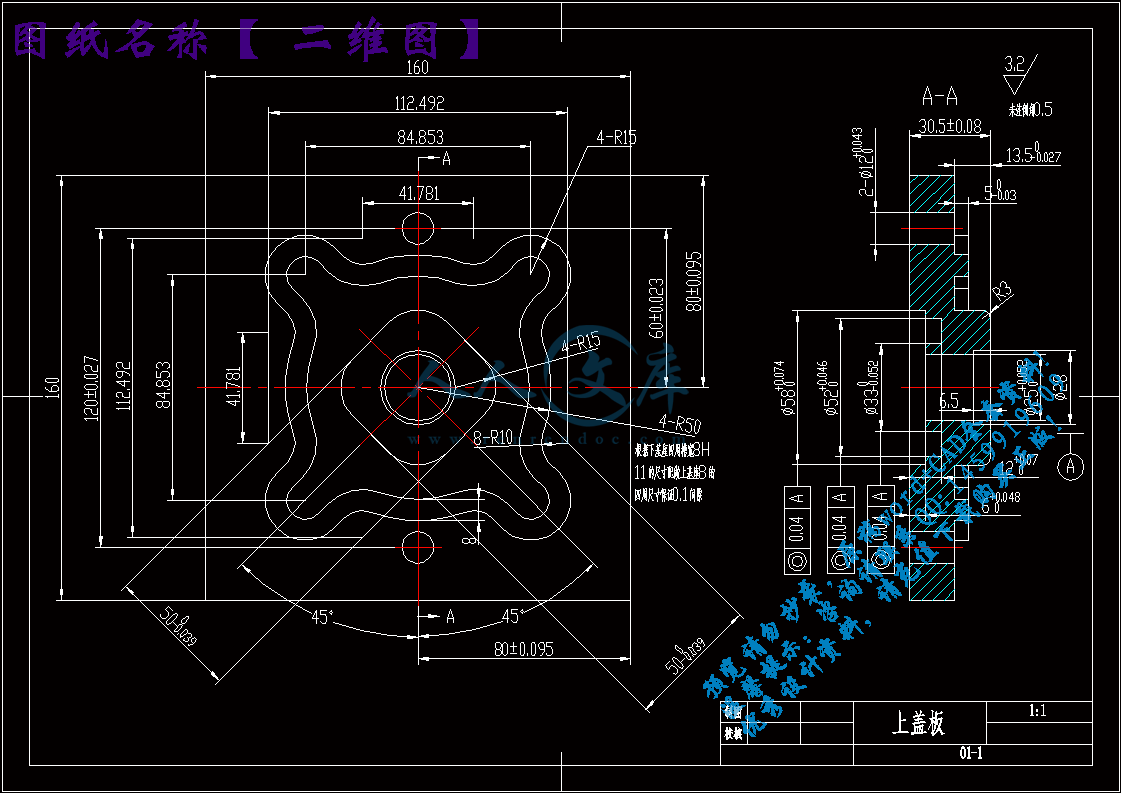

二维图.dwg

版本一.doc

自动编程刀具轨迹图(Mastercam X3).MCX

摘 要

本文主要讲述上盖板零件的数控铣削加工工艺,通过对零件图纸的分析,确定该零件的加工工艺、刀具、切削用量,制定出该零件的机械加工工艺过程卡片及数控加工工序卡,然后利用UG软件绘制出该零件的三维实体图,并运用UG的二维转换工具绘制出零件的二维图,再采用软件对零件进行自动编程,最终将程序录入机床,完成该零件的加工。

关键词:数控铣削 加工工艺 切削用量 数控编程

目 录

绪论4

1工艺分析5

1.1零件图样的分析5

1.2加工设备的选择6

1.2.1机床的选择6

1.2.2夹具的选择6

1.3数控加工工艺路线设计8

1.3.1工序的划分8

1.3.2工步的划分8

1.4数控加工刀具的选择8

1.5.切削用量的选择10

1.5.1切削用量的具体参数10

1.5.2切削用量的选取11

2.机械加工工艺卡片及数控加工工序卡片12

2.1机械加工工艺卡片12

2.2数控加工工序卡片12

3.零件实体图及二维图的绘制14

3.1 实体图的绘制14

3.2二维图的绘制18

4.数控编程20

4.1编程的分类20

4.2自动编程21

4.3手工编程27

结束语32

致谢33

参考文献34

附件1 自动编程程序35

附件2 零件CAD图纸43

上盖板零件的数控铣削加工工艺及编程

绪论

毕业设计是我们大学学习生活的很重要的一部分,是我们在校学习的最后的一个环节,是评价我们是否是一个合格大学生的一个很重要标准,因此在做毕业设计时,我都是怀着很重视的态度去做的。

在刚接到要做毕业设计的任务,我一下子感到无从下手,有点迷茫,由于从没有做过这样的设计,经过几天的查找资料,我发现数控加工是机械行业一门新的专业,数控技术是数字程序控制数控机械实现自动工作的技术。它广泛用于机械制造和自动化领域,较好地解决多品种、小批量和复杂零件加工以及生产过程自动化问题。随着计算机、自动控制技术的飞速发展,数控技术已广泛地应用于数控机床、机器人以及各类机电一体化设备上。同时,社会经济的飞速发展,对数控装置和数控机械要求在理论和应用方面有迅速的发展和提高。随着改革开放深入发展,全国特别是国有大中型企业及三资企业,在生产中都广泛地应用了数控加工技术和计算机辅助加工技术。由于市场竞争日益激烈,从而导致对专业人才的大量需求。

随着民营经济的飞速发展,我国沿海经济发达地区(如广东,浙江、江苏、山东),数控人才更是供不应求, 所以我觉得数控行业有着十分广阔的前景,所以就有试着做这方面设计的念头,又因为我们在校时也开了这方面的课程,我对数控的编程又有一定的了解,就选择典型零件的数控铣床铣削编程与操作设计这个课题。

要成为数控编程员就要具备:掌握数控加工工艺知识和数控机床的操作,掌握机械的设计和制造专业知识,熟练掌握三维CAD/CAM软件,如UG、CAXA、PROE等;熟练掌握数控手工和自动编程等技术;这样的高的要求就更能考察我们的综合知识掌握的怎么样,所以我愿意接受这个任务,来自我检验一下自己是否合格一个的大学生。

经过两个多月的准备,我的毕业设计终于告以段落,两个多月的忙碌对我来说有着丰富的收获,我学到了很多,我学会了如何与同学、老师的沟通,学会了与同学配合完成任务,学会了如何利用图书、网络搜集信息等等。

1工艺分析

如图1.1所示为上盖板零件二维图,该零件材料为45钢,由于版面过小,图纸不是很清晰,有看不清之处请参阅附件2所示。根据图纸的技术要求,试对该零件进行工艺分析及绘制该零件的CAD图,并运用实体造型软件绘制其实体,最终完成该零件的加工。

参考文献

1.任殿阁,张佩勤主编《设计手册》.辽宁科学技术出版社.1991年9月

2.付铁主编《计算机辅助机械设计实训教程》.北京理工大学出版社.

3.方世杰主编《机械优化设计》.机械工业出版社.2003年3月

4.曹桄 高学满主编 《金属切削机床挂图》.上海交通大学出版社.1984年8月

5.吴宗泽 罗圣国主编 《机械设计课程设计手册》.高等教育出版社.1982年12月

6.华东纺织工学院 哈尔滨工业大学 天津大学.《机床设计图册》.上海科学技术出版社.

川公网安备: 51019002004831号

川公网安备: 51019002004831号