后托架的机械加工工艺及工艺装备设计

CA6140机床后托架的机械加工工艺及夹具设计

CA6140机床后托架的机械加工工艺及工艺装备设计

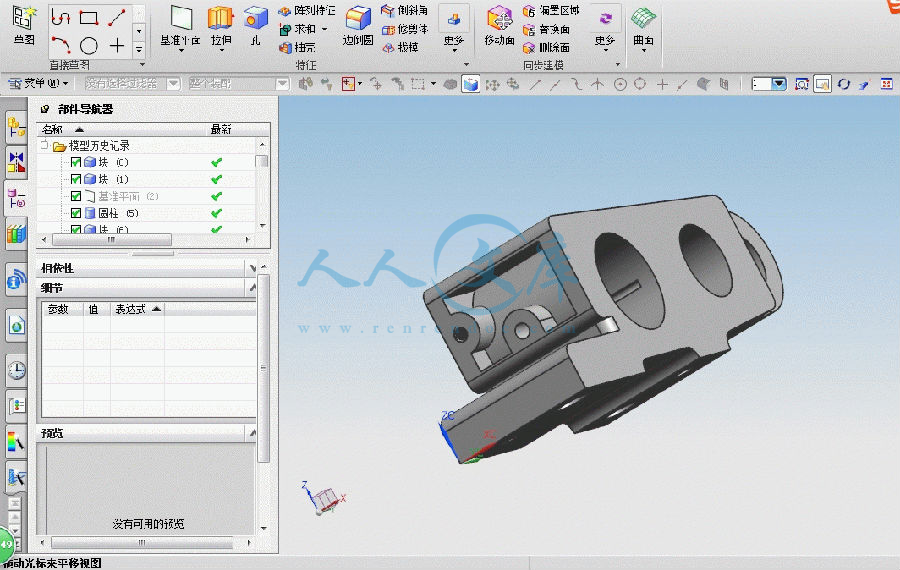

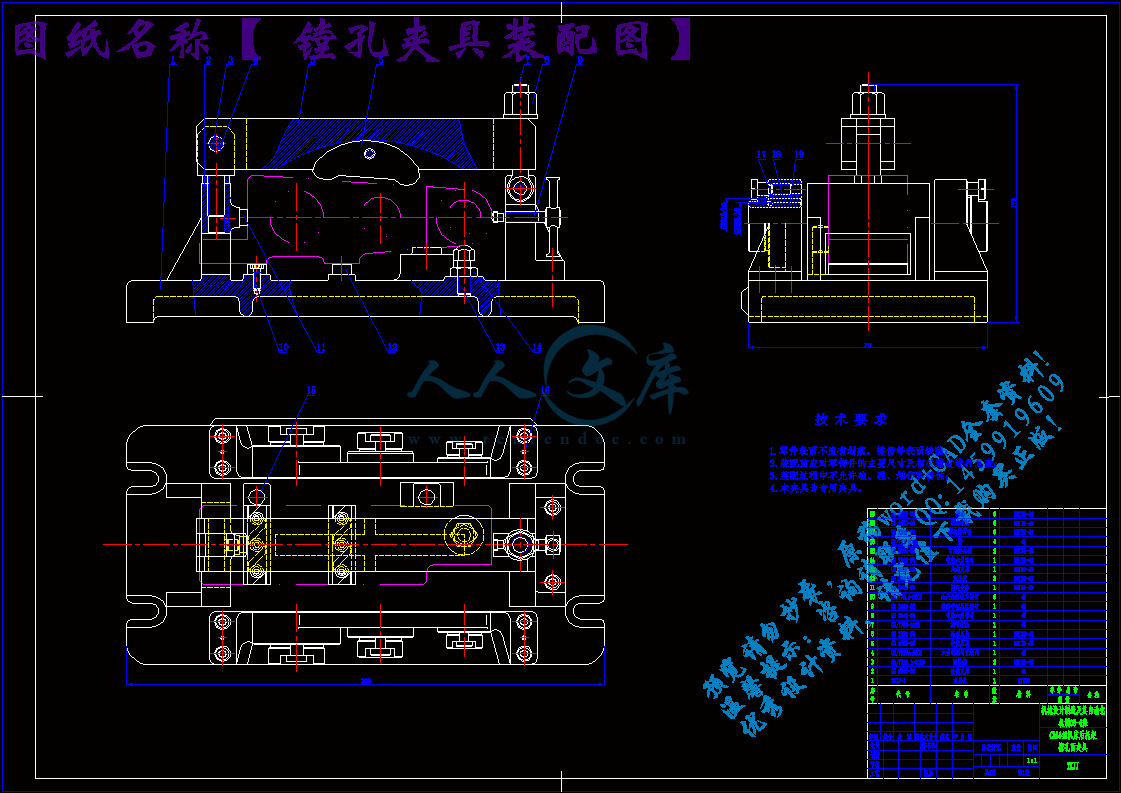

基于普通机床的后托架及【831001】的机械加工工艺规程及【镗孔Φ40、Φ30.2、Φ25.5孔】夹具的设计开发

CA6140车床后托架加工工艺及夹具设计

CA6140机床后托架【831001】的机械加工工艺及【镗孔Φ40、Φ30.2、Φ25.5孔】夹具设计

CA6140机床后托架【831001】的机械加工工艺及夹具设计【铣底平面】【镗孔Φ40、Φ30.2、Φ25.5孔】【钻顶面四孔】

CA6140机床后托架的加工工艺编制及夹具设计【铣底平面】【镗孔Φ40、Φ30.2、Φ25.5孔】

后托架【831001】零件的加工工艺及镗孔夹具设计【镗孔Φ40、Φ30.2、Φ25.5孔】【优秀】【工艺装备夹具类】【带UG三维零件图】【3张CAD图纸全套】【HTJ009】

【带工艺过程、卡片】【带任务书+实习总结+开题报告】【47页@正文17300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】

lingjiantu.igs

lingjiantu_igs.prt

shui.prt

两套夹具图ok.dwg

任务书.doc

实习总结.doc

工艺卡片.dwg

开题报告.doc

说明书.doc

镗孔夹具体.dwg

镗孔夹具装配图.dwg

零件图ok.dwg

任务书

一、设计题目: CA6140机床后托架加工工艺编制及夹具设计

二、设计的主要内容:说明书:总计1.5万字以上,包括后托架加工工艺的制定及相关工序专用夹具的设计等。图纸:包括相关工序专用夹具的装配图以及主要零部件图等,其中1张图必须徒手画,图纸合计2~2.5张零号图纸。

三、设计目标:根据后托架的加工要求,编制一套后托架的工艺规程及设计相关工序的专用夹具,并通过该设计培养学生独立设计的能力。

摘 要

机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。它直接关系到产品的质量、生产率及其加工产品的经济效益,生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品的质量的重要保证的重要依据。在编制工艺时须保证其合理性、科学性、完善性。而机床夹具是为了保证产品的质量的同时提高生产的效率、改善工人的劳动强度、降低生产成本而在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。它们的研究对机械工业有着很重要的意义,因此在大批量生产中,常采用专用夹具。

关键词: 工艺规程;刀具;夹具

Abstract

The machining process is a regulation products or parts machining process and operation method, is guiding the production of important technical documents. It directly related to the quality of the products, productivity and its processing products economic benefits, the size of the production, process of level and process problems to solve all the methods and means of the machining technology to manifest, so the stand or fall of the procedure for the quality of its products is the important guarantee of the important basis. Compiling process should ensure that its rationality, scientific and perfect sex. And machine tool is to ensure that the product of the fixture the quality at the same time improve the production efficiency, improve the labor intensity, reduce production cost and in the machine tool used to clamping work-piece, a device, and its function is to make the work relative to the machine or knife has a correct position, and in the machining process keep this position unchanged. Their research of mechanical industry has a very important significance in mass production, therefore, often use special jig.

Keywords: Procedure; Cutting tool ; Fixture

目 录

摘 要I

AbstractII

第1章 绪论1

1.1 机械加工工艺规程1

1.2 工艺规程制订的原则1

1.3 制订工艺规程时的原始资料2

1.4 制订工艺规程的步骤2

1.5 工艺文件格式3

1.5.1 机械加工工艺过程卡3

1.5.2 机械加工工艺卡片3

1.5.3 机械加工工序卡片3

1.6 夹具设计的基本要求4

第2章 CA6140机床后托架加工工艺编制5

2.1 CA6140机床后托架的工艺性分析及毛坯的选择5

2.1.1 CA6140机床后托架结构的工艺性5

2.1.2 CA6140机床后托架的技术要求5

2.1.3 CA6140机床后托架毛坯的选择6

2.2 加工工艺过程的设计6

2.2.1 工艺过程的组成6

2.2.2 定位基准的选择7

2.2.3 加工阶段的划分8

2.2.4 各表面加工方案的确定10

2.2.5 工序的集中与分散11

2.2.6 加工工艺路线方案的比较12

2.3 加工的工序设计14

2.3.1 毛坯的结构工艺要求14

2.3.2 加工余量及工序尺寸的确定14

2.3.3 机床和工艺装备的选择17

2.3.4 确定切削用量及基本工时18

2.4 时间定额计算及生产安排32

2.4.1 粗、精铣底面32

2.4.2 镗侧面三杠孔32

2.4.3 钻顶面四孔33

第3章 专用夹具设计35

3.1 镗孔夹具设计35

3.1.1 研究原始资料35

3.1.2 定位基准的选择35

3.1.3 切削力及夹紧力的计算35

3.1.4 误差分析与计算37

结 论38

致 谢39

参考文献40

CONTENTS

AbstractII

Chapter 1 Introduction1

1.1 Machining process planning1

1.2 The principle of technicolgical regulations formulation1

1.3 The original data when formulation technicolgical regulations2

1.4 The steps of technicolgical regulations formulation2

1.5 Process file format3

1.5.1 Machining technology process card3

1.5.2 Machining process card3

1.5.3 Machining procedure card3

1.6 Basic requests of tongs design5

Chaper 2 CA6140 machining process planning of machine bracket5

2.1 Process analysis and the choice of rough of CA6140 machine after the bracket5

2.1.1 Structure of the process for CA6140 machine bracket5

2.1.2 Technical requirements for CA6140 machine bracket5

2.1.3 Choice of rough for CA6140 machine bracket6

2.2 Machining process design6

2.2.1 The composition of the process6

2.2.2 The choice of locating datum7

2.2.3 Division of processing stages8

2.2.4 Definition of processing program9

2.2.5 Centralization and decentralization for process11

2.2.6 The camparation of processing line program11

2.3 The process design of the processing13

2.3.1 Process requirements of rough structure13

2.3.2 Definition of allowances and the process sizes14

2.3.3 The choice of machine tools and process equipment17

2.3.4 Determining the cutting parameters and basic working hours18

2.4 Time fixed terms and production arrangements31

2.4.1 Underside of roughing and finishing32

2.4.2 Three holes in the boring side32

2.4.3 Four holes of drill the top surface33

Chapter 3 three dedicated fixture design35

3.1 Boring fixture design35

3.1.1 The study of the original material35

3.1.2 Options of positioning benchmark35

3.1.3 The cutting force and analysis of clamping35

3.1.4 Error analysis and calculation37

Conclusions38

Acknowledgements39

References40

第1章 绪论

1.1 机械加工工艺规程

机械加工工艺规程是规定零件机械加工工艺过程和操作方法的工艺文件。它是机械制造工厂最主要的技术文件。其具体作用如下。

工艺规程是指导生产的主要技术文件,是指挥现场生产的依据对于大批大量生产的活件,由于生产组织严密,分工细致,要求工艺规程比较详细,才能便于组织和指挥生产。对于单件小批生产的活件,工艺规程可以简单些。但无论生产规模大小,都必须有工艺规程,生产调度、技术准备都将以此为依据组织生产,否则生产将陷入混乱。同时,工艺规程也是处理生产问题的依据,如产品质量问题,可按工艺规程来明确各生产单位的责任。按照工艺规程进行生产,便于保证产品质量、获得较高的生产效率和经济效益。

工艺规程是生产组织和管理工作的基本依据,首先,有了工艺规程,在新产品投入生产之前,就可以进行有关生产前的技术准备工作。例如选择机床,设计专用的工、夹、量具等。其次,工厂的设计和调度部门根据工艺规程,制定生产计划,安排各零件的投料时间和数量,调整设备负荷,各工作地按工时定额有节奏地进行生产等,使整个企业的各科室、车间、工段和工作地紧密配合,保证均衡地完成生产计划。但是,工艺规程并不是固定不变的,它是生产工人和技术人员在生产过程中的实践的总结,它可以根据生产实际情况进行修改,使其不断改进和完善,但必须有严格的审批手续[1]。

1.2 工艺规程制订的原则

工艺规程制定的原则是优质、高产、低成本,即在保证产品质量的前提下,争取最好的经济效益。在制订工艺规程时应注意下列问题:

1. 技术上的先进性

在制订工艺规程时,要了解国内外本行业的工艺技术的发展水平,通过必要的工艺试验,积极采用先进的工艺和工艺装备。避免陈旧落后的工艺。

2. 经济上的合理性

在一定的生产条件下,可能会出现几种能保证零件技术要求的工艺方案,此时应通过核算或相互对比,选择经济上最合理的方案,使产品的能源、材料消耗和生产成本最低。

3. 有良好的劳动条件

在制订工艺规程时,要注意保证工人操作时有良好而安全的劳动条件。因此,在工艺方案上要注意采用机械化或自动化措施,以减轻工人繁杂的体力劳动[1]。

1.3 制订工艺规程时的原始资料

制订工艺规程时的原始资料主要有:

1. 产品图样及技术条件:如产品的装配图及零件图。

2. 产品的工艺方案:如产品验收质量标准、毛坯资料等。

3. 产品零部件工艺路线表或车间分工明细表。以了解产品及企业的管理情况。

4. 产品的生产纲领(年产量)。以便确定生产类型。

5. 本企业的生产条件。为了制订的工艺规程切实可行,一定要了解和熟悉本企业的生产条件。如毛坯的生产能力、工人的技术水平以及专用设备与工艺装备的制造能力、企业现有设备状况等。

6. 有关工艺标准。如各种工艺手册和图表,还应熟悉本企业的各种企业标准和行业标准。

7. 有关设备及工艺装备和资料。对于本工艺规程选用的设备和工艺装备应有深入地了解,如规格、性能、新旧程度和现有精度等。

8. 国内外同类产品的有关工艺资料。工艺规程的制订,要经常研究国内外有关工艺资料,积极引进适用的先进的工艺技术,不断提高工艺水平,以获得最大的经济效益[1]。

1.4 制订工艺规程的步骤

1. 计算零件的生产纲领、确定生产类型。

2. 分析产品装配图样和零件图样。主要包括零件的加工工艺性、装配工艺性、主要加工表面及技术要求,了解零件在产品中的功用。

3. 确定毛坯的类型、结构形状、制造方法等。

4. 拟订工艺路线。包括选择定位基准、确定各表面的加工方法、划分加工阶段、确定工序的集中和分散的程度、合理安排加工顺序等。

5. 确定各工序的加工余量,计算工序尺寸及公差。

6. 选择设备及工艺装备。

7. 确定切削用量及计算时间定额。

8. 填写工艺文件[1]。

1.5 工艺文件格式

将工艺文件的内容,填入一定格式的卡片,即成为生产准备和施工依据的工艺文件。常用的工艺文件的格式有下列几种。

1.5.1 机械加工工艺过程卡

这种卡片以工序为单位,简要地列出整个零件加工所经过的工艺路线(包括毛坯制造、机械加工和热处理等)。它是制订其它工艺文件的基础,也是生产准备、编订

其它工艺文件的基础,也是生产准备、编排作业计划和组织生产的依据。在这种卡片中,由于各工序的说明不够具体,故一般不直接指导工人操作,而多作为生产管理方面使用。但在单件小批生产中。由于通常不编制其它较详细的工艺文件,而就以这种卡片指导生产。

1.5.2 机械加工工艺卡片

机械加工工艺卡片是以工序为单位,详细地说明整个工艺过程的一种工艺文件。它是用来指导工人生产和帮助车间管理人员和技术人员掌握整个零件加工过程的一种主要技术文件,是广泛用于成批生产的零件和重要零件的小批生产中。机械加工工艺卡片内容包括零件的材料、重量、毛坯种类、工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备等。

1.5.3 机械加工工序卡片

机械加工工序卡片是根据机械加工工艺卡片为一道工序制订的。它更详细地说明整个零件各个工序的要求,是用来具体指导工人操作的工艺文件。在这种卡片上要画工序简图,说明该工序每一工步的内容、工艺参数、操作要求以及所用的设备及工艺装备。一般用于大批大量生产的零件。因此,一个合格的适应市场的机械制造厂家必须要重视并完善工艺制度。先进的工艺文件是我们科学组织生产,保证高质量产品的重要依据。完善机械加工工艺规程及工艺文件势在必行[1]。

1.6 夹具设计的基本要求

1. 工装夹具应具备足够的强度和刚度。夹具在生产中投入使用时要承受多种力度的作用,所以工装夹具应具备足够的强度和刚度。

2. 夹紧的可靠性。夹紧时不能破坏工件的定位位置和保证产品外形、尺寸符合图样要求。即不能答应工件松动滑移,又不使工件的拘束度过大而产生较大的拘束应力。

3. 良好的工艺性。所设计的夹具应便于制造、安装和操作,便于检验、维修和更换易损零件。设计时还要考虑车间现有的夹紧动力源、吊装能力及安装场地等因素,降低夹具制造成本。

4. 夹具体的确定。夹具体是夹具的基本件,它既要把夹具的各种元件、机构、装置连接成一个整体,而且还要考虑工件装卸的方便。因此,综合考虑结构合理性、工艺性、经济性、标准化以及各种夹具体的优缺点等,选择夹具体毛坯制造方法为铸造夹具体;夹具体的外形尺寸在绘制夹具总图时,根据工件、定位元件、夹紧装置及其辅助机构在总体上的配置,夹具体的外形尺寸便已大体确定[2]。

第2章 CA6140机床后托架加工工艺编制

2.1 CA6140机床后托架的工艺性分析及毛坯的选择

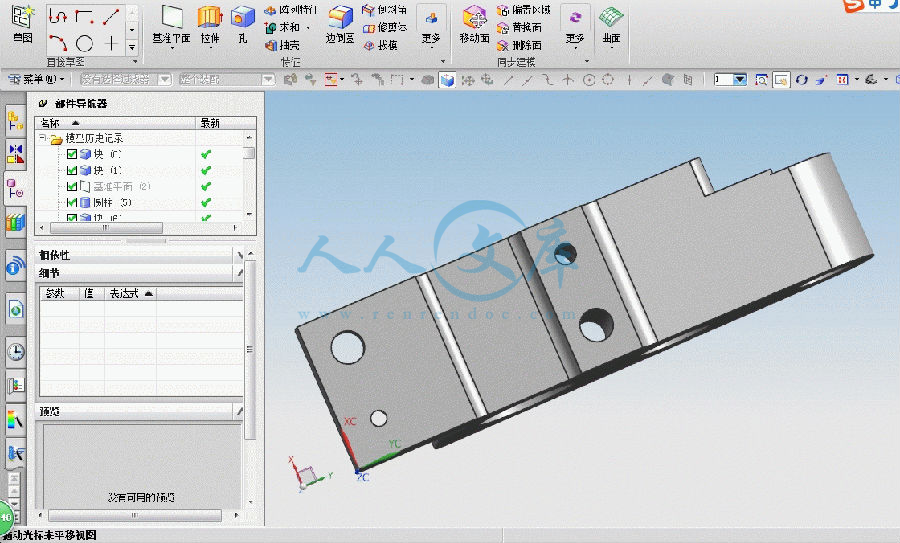

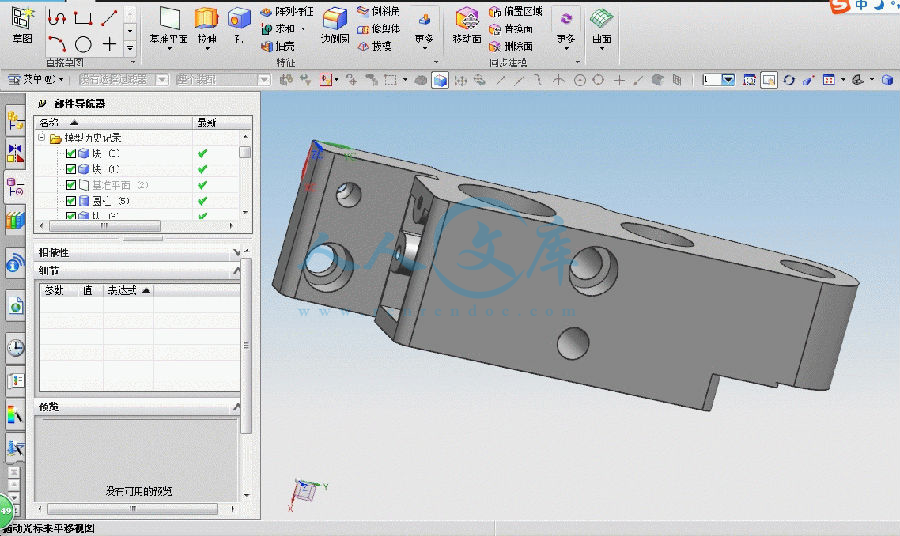

2.1.1 CA6140机床后托架结构的工艺性

CA6140机床后托架的是CA6140机床的一个重要零件,因为其零件尺寸较小,结构形状也不是很复杂,但侧面三杠孔和底面的精度要求较高,此外还有顶面的四孔要求加工,但是对精度要求不是很高。后托架上的底面和侧面三杠孔的粗糙度要求都是,所以都要求精加工。其中三杠孔的中心线和底平面有平面度的公差要求。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它的加工是非常关键和重要的。

2.1.2 CA6140机床后托架的技术要求

加工过程中分三组加工。底面加工、侧面三杠孔加工、顶面的四个孔以及左视图上的两个孔。

⑴ 以底面为主要加工的表面,有底面的铣加工,其底面的粗糙度要求是,平面度公差要求是0.03。

⑵ 侧面的三孔加工,分别为,,,其表面粗糙度要求,要求的精度等级分别是,,。

⑶ 以顶面为住加工面的四个孔,分别是以和为一组的阶梯空,这组孔的表面粗糙度要求是,,以及以和的阶梯孔,其中是装配铰孔,其中孔的表面粗糙度要求是,,是装配铰孔的表面粗糙度的要求是。

第3章 专用夹具设计

为了提高劳动生产率,保证加工质量,降低劳动强度。在加工CA6140机床后托架零件时,需要设计专用夹具。

根据任务要求中的设计内容,需要设计加工工艺孔夹具及铣底面夹具一套。其中加工侧面的三孔的夹具将用于卧式镗床,而顶面的四孔用到的刀具分别为两把麻花钻、扩孔钻、铰刀以及锪钻进行加工,侧面两个孔将用两把麻花钻对起进行加工。

3.1 镗孔夹具设计

3.1.1 研究原始资料

利用本夹具主要用来镗加工孔、、。加工时除了要满足粗糙度要求外,还应满足孔轴线对底平面的平行度公差要求。为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度。

参考文献

1 王颖.机械加工工艺及工艺文件[J].科技资讯,2008,(30):44.

2 鲁野,王晶.钻床夹具设计[J].科技信息,2011,(3):35.

3 李洪.机械加工工艺手册[M].北京:机械工业出版社,1990:407-729.

4 王启平.机械制造工艺学[M].哈尔滨工业大学出版社,2002:82-122.

5 廖念钊,莫雨松,李硕根.互换性与技术测量[M].中国计量出版社,2000:9-19.

6 王光斗,王春福.机床夹具设计手册[M].上海科学技术出版社,2000:28-350.

7 乐兑谦.金属切削刀具[M].机械工业出版社,2001:26-95.

8 孙已德.机床夹具图册[M].北京:机械工业出版社,1984:53-63.

9 陈宏钧.实用机械加工工艺手册第3版[M].北京:机械工业出版社,2009,23-1046.

10 《金属机械加工工艺人员手册》修订组.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,1982,248-646.

11 上海金属切削技术协会.金属切削手册[M].上海:上海科学技术出版社,1984,3.1-

6.34.

12 东北重型机械学院,洛阳农业机械学院,长春汽车厂工人大学.机床夹具设计手册[M].上海:上海科学技术出版社,1980,6-258.

13 孙丽媛.机械制造工艺及专用夹具设计指导[M].北京:冶金工业出版社,2002,9-46.

14 李伟,任家隆,杭华.基于CA6140型车床的车铣装置设计[J].机械设计与制造,2008,

(4):53.

15 于凤云,唐庆菊,胡金平.煤矿机械制造工艺与夹具[M].哈尔滨工程大学出社,2011,

93-99.

川公网安备: 51019002004831号

川公网安备: 51019002004831号