输出轴零件的机械加工工艺规程及机床夹具总体方案设计

输出轴零件的机械加工工艺规程及夹具设计

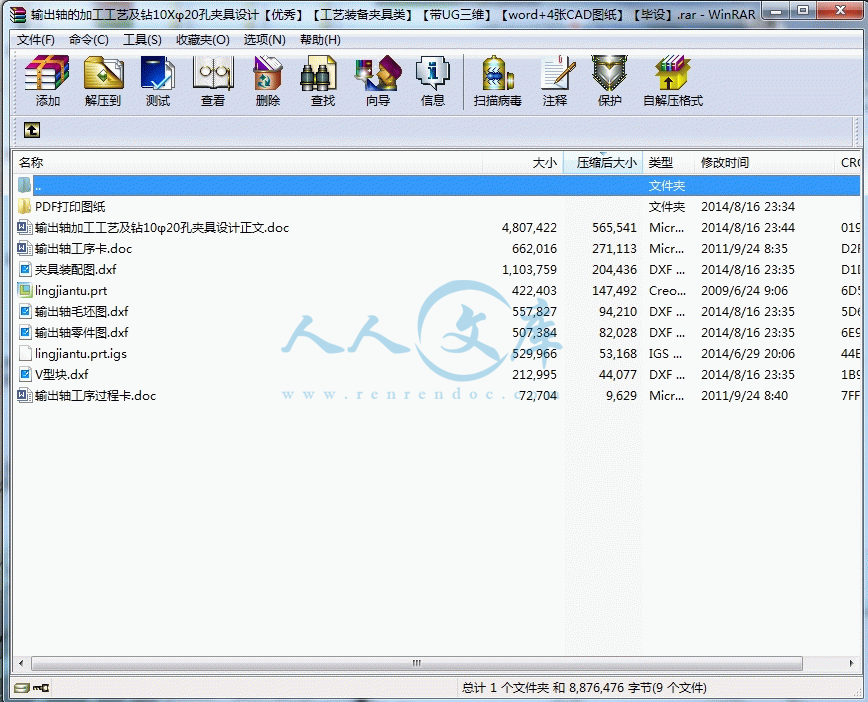

输出轴的加工工艺及钻10Xφ20孔夹具设计【优秀】【工艺装备夹具类】【带UG三维】【word+4张CAD图纸】【毕业设计】

【带工艺过程、工序卡片】【20页@正文20900字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

PDF打印图纸

V型块.dxf

夹具装配图.dxf

输出轴加工工艺及钻10Xφ20孔夹具设计正文.doc

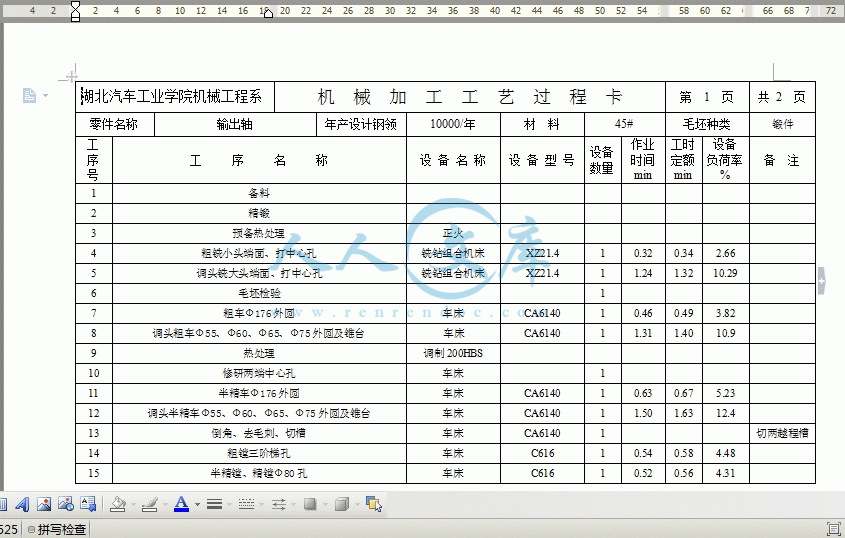

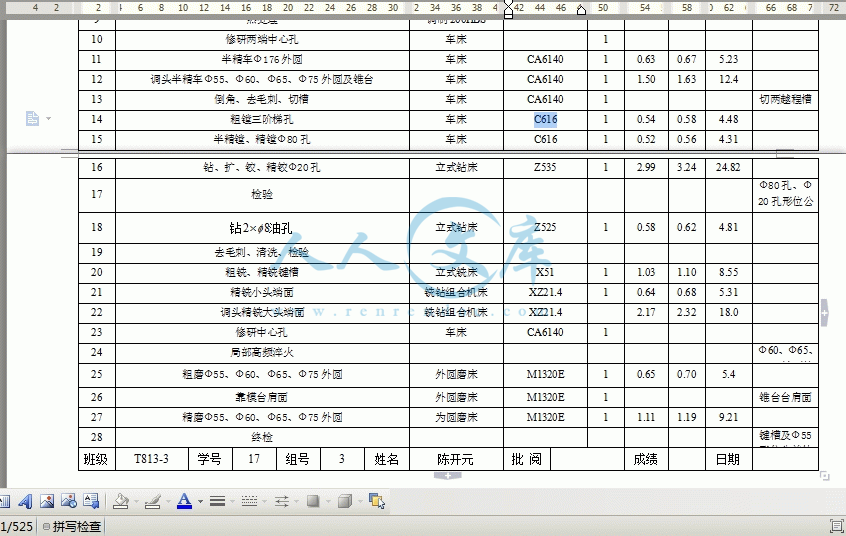

输出轴工序卡.doc

输出轴工序过程卡.doc

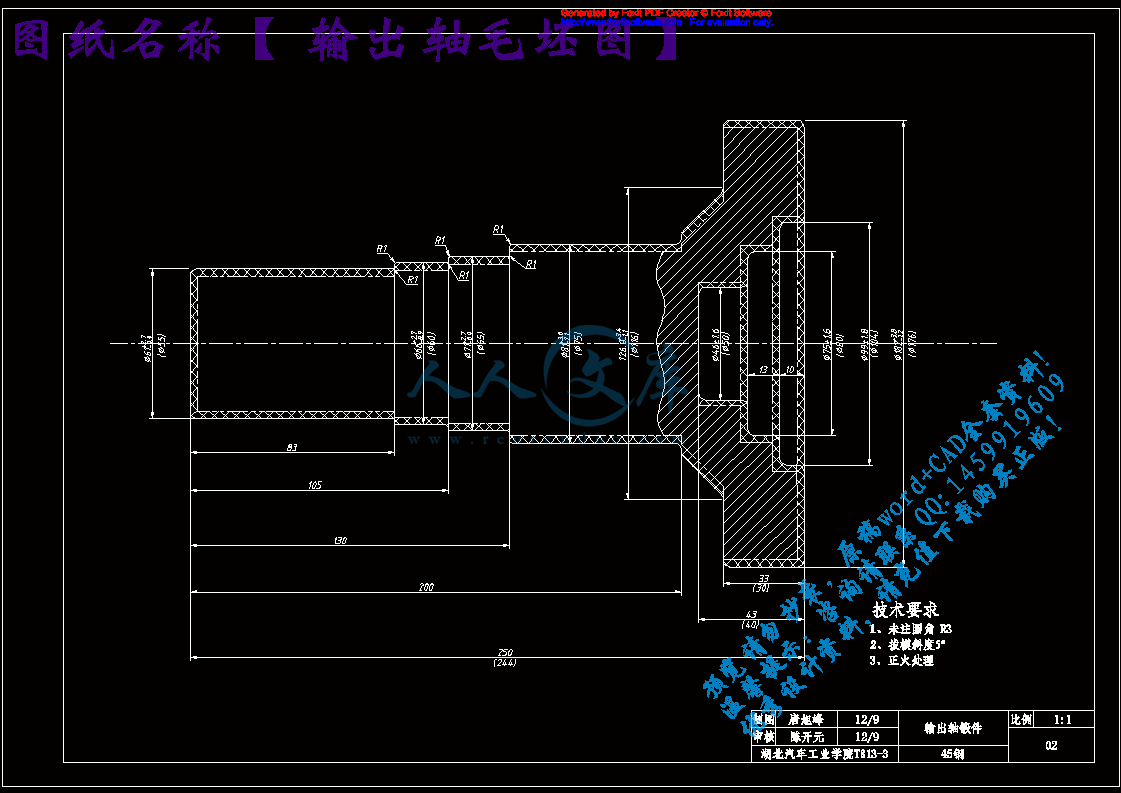

输出轴毛坯图.dxf

输出轴零件图.dxf

课程设计的目的

机械制造工程学课程设计是在学完了机械制造工程学等课程,并进行了生产实习的基础上进行的一个教学环节,它要求学生全面地综合运用本课程及其有关先修课程的理论和实践知识,进行零件加工工艺规程的设计和机床夹具的设计。其目的在于:

(1)培养学生运用机械制造工程学及相关课程(工程材料与热处理、机械设计、公差与技术测量等)的知识,结合生产实习中学到的实践知识,独立地分析和解决零件机械加工工艺问题,初步具备设计一个中等复杂程度零件的工艺规程的能力。(第一阶段:完成一个零件的机械加工工艺规程的设计)

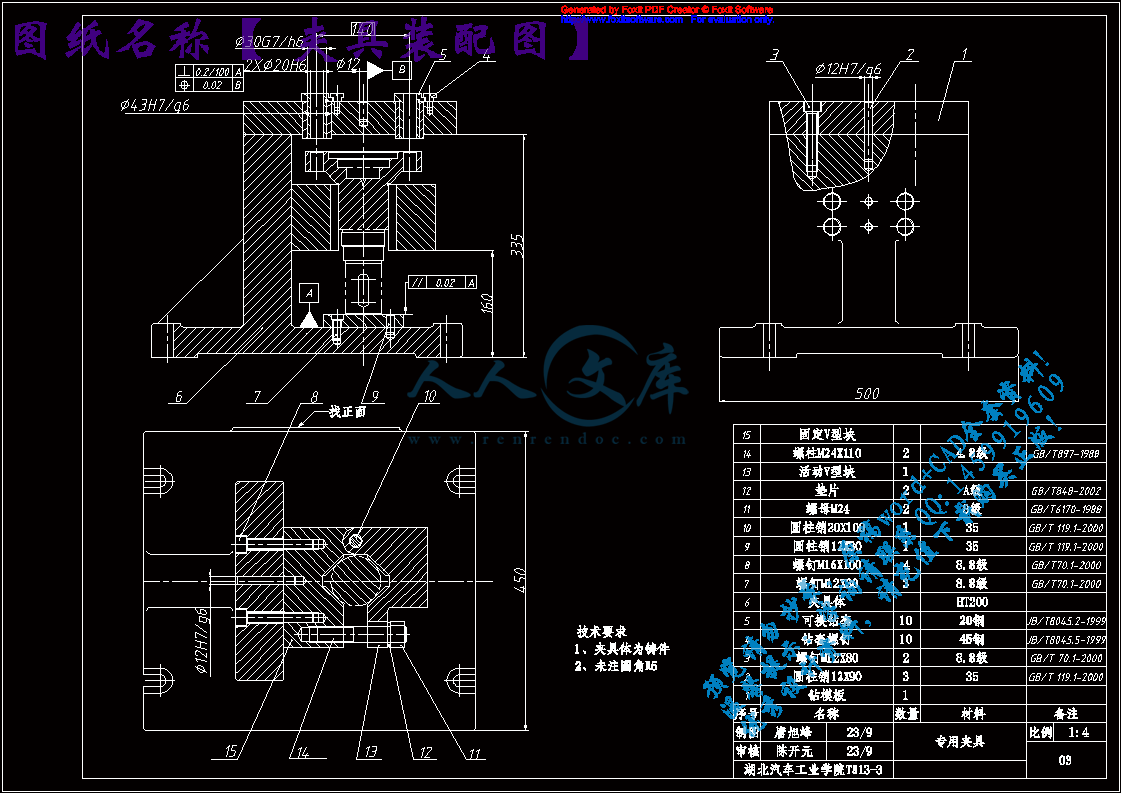

(2)能根据被加工零件的技术要求,运用机床夹具设计的基本原理和方法,学会拟订机床夹具设计方案,完成夹具结构设计,提高结构设计能力。(第二阶段:完成一套专用机床夹具的总体设计方案)

(3)培养学生熟悉并运用有关手册、规范、图表等技术资料的能力。

(4)进一步培养学生识图、制图、运算和编写技术文件等基本技能。

课程设计任务书

题 目:设计输出轴零件的机械加工工艺规程及机床夹具设计

内 容:1、绘制零件图 (按1︰1的比例) 1张

2、绘制毛坯图 (按1︰1的比例) 1张

3、填写零件机械加工工艺规程卡片 1套

(包括:机械加工工艺过程卡片1套,机械加工工序卡片1套)

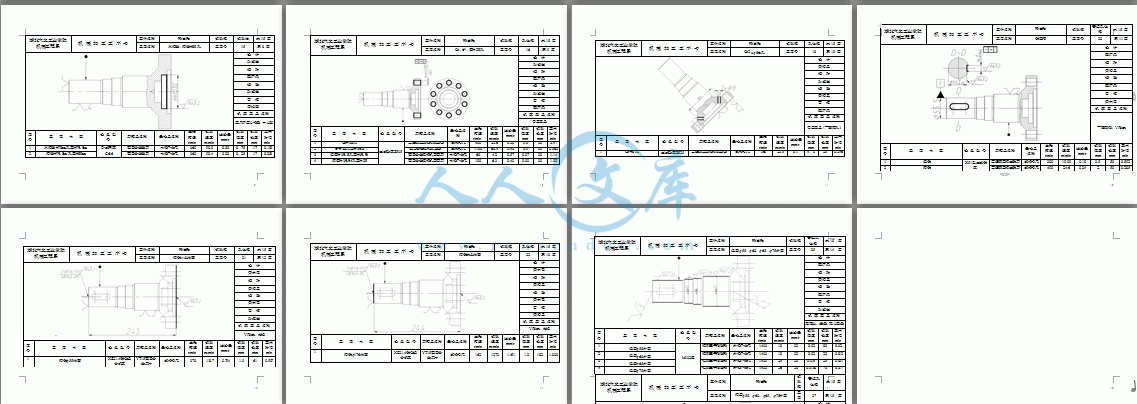

4、机床夹具总体方案图 1张

5、编写零件课程设计说明书 1份

原始资料:零件图样1张;零件生产纲领为10000件/年;每日1班。

课程设计的具体内容:(1)明确本次课程设计的任务。

(2)绘制零件工作图一张(按1︰1的比例)。

(3)对零件进行结构工艺性分析。

(4)拟订零件机械加工工艺路线。

(5)绘制零件的毛坯图一张(按1︰1的比例)。

(6)填写零件机械加工工艺卡一份

(7)编写零件机械加工工艺设计说明书一份。

(8)绘制机床夹具总体方案图一张。

目录

前言4

1、零件的工艺分析及生产类型的确定4

技术要求分析4

零件的工艺分析4

2、选择毛坯、确定毛坯尺寸、设计毛坯图5

选择毛坯5

毛坯尺寸的确定5

3、选择加工方法、制定加工工艺路线6

定位基准的选择6

零件表面加工方法的选择7

制定工艺路线8

4、工序设计8

确定工序尺寸12

5、确定切削用量及基本工时12

切削用量18

基本工时47

6、夹具设计48

定位夹紧方案48

切削力和夹紧力的计算49

7参考书目50

前 言

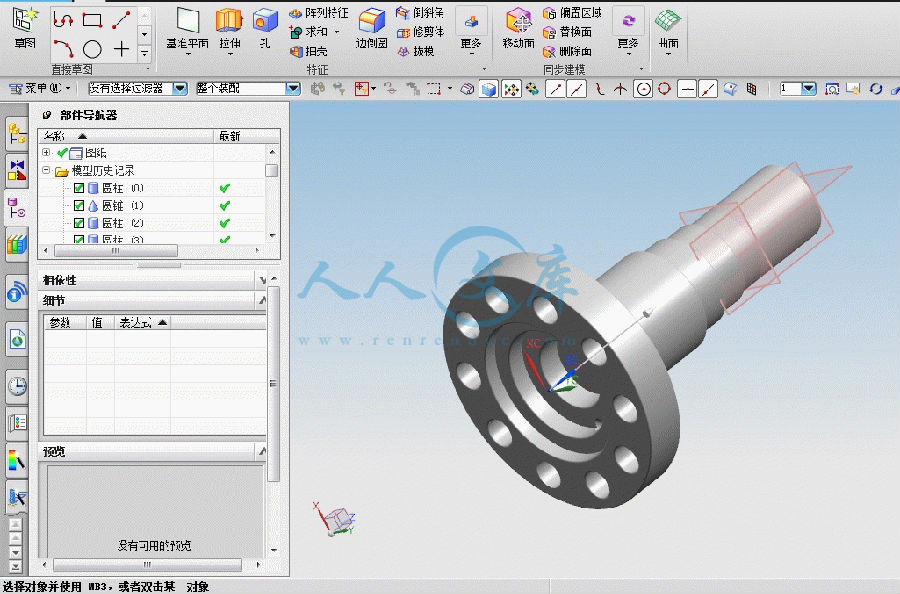

机械制造技术基础课程设计所选定的题目为输出轴零件的加工工艺及夹具设计,结合机械制造技术基础及大学四年专业相关课程,完成了对输出轴从零件毛坯到零件成品的加工过程分析和工艺安排。包括零件各工作表面的加工选择,机床、刀具、定位、夹紧;并对其中某些关键加工工序做了夹具设计,由于知识和经验所限,设计会有许多不足之处,所以恳请老师给予指导。

零件的工艺分析以及生产类型的确定

工艺分析:

输出轴零件材料为45钢,用于输出扭矩,承受扭转、交变载荷。

热处理为调质200HBS,即淬火+高温回火,目的是降低硬度,便于切削加工,同时消除或减少内应力,使零件达到较高的综合力学性能,考虑安排在粗加工之后,半精加工之前。

该输出轴是由轴类和盘类零件组合而成的回转体零件。

主要加工表面有的外圆、内孔和、

键槽、大小端面。次要表面有过渡锥面、油孔、内孔。

轴颈各外圆精度等级均为IT6,有形位公差,且外圆尺寸遵循包容要求。原尺寸公差等级为非标准公差,查文献【2】附录3-4修正为。原标注粗糙度为12.5修正为0.16。

的内孔,精度等级为IT7,有位置度要求。原尺寸公差等级为非标准公差,查文献【2】附录3-4修正为。

零件图中斜面与油孔轴线不垂直,便于钻孔将斜面角度改为

生产类型的确定:

查文献【1】表6-3零件生产纲领为10000件/年,输出轴为中型零件,故确定生产类型为大批量生产。

参考文献

【1】卢秉恒主编,机械制造技术基础, 北京:机械工业出版社,2007.12。

【2】甘永立主编,几何量公差与检测,上海:科学出版社,2009.1。

【3】洪慎章 李名尧主编,铸造实用数据速查手册,北京:机械工业出版社,2007.9

【4】艾兴 肖诗刚主编,切削用量简明手册,北京:机械工业出版社,2000.3

【5】李益民主编,机械制造工艺简明手,北京:机械工业出版社1994.7

【6】邹青主编,机械制造技术基础课程设计指导教程,北京:机械工业出版社,2008.1

【7】王先逵主编,机械加工工艺手册加工技术卷 北京:机械工业出版社,2006.12

【8】王先逵主编,机械加工工艺手册单行本铣销锯削加工北京:机械工业出版社,2008.6

【9】上海柴油机厂工艺设备研究所,金属切削机床夹具手册,北京:机械工业出版社,1984.12

【10】静恩鹤主编,车削刀具技术及应用实例,北京:化学工业出版社,2006.3

【11】大连理工大学工程图学教研室编,机械制图,北京:高等教育出版社,2007.7

川公网安备: 51019002004831号

川公网安备: 51019002004831号