分离爪的机械加工工艺及钻Φ3孔夹具设计【优秀】【工艺装备夹具类】【6张CAD图纸全套】【课设】

【14页@正文4800字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

分离爪夹具设计.doc

分离爪零件.dwg

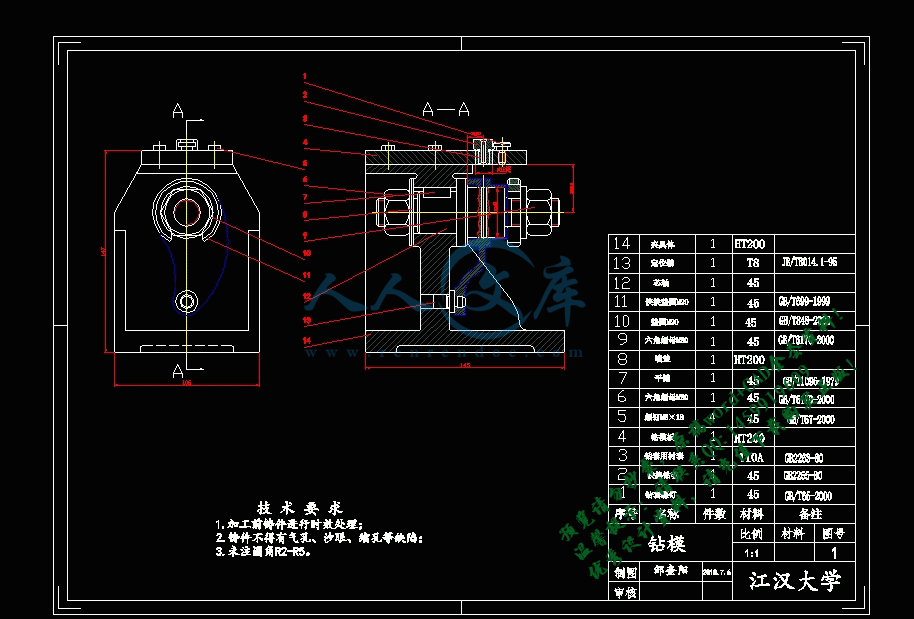

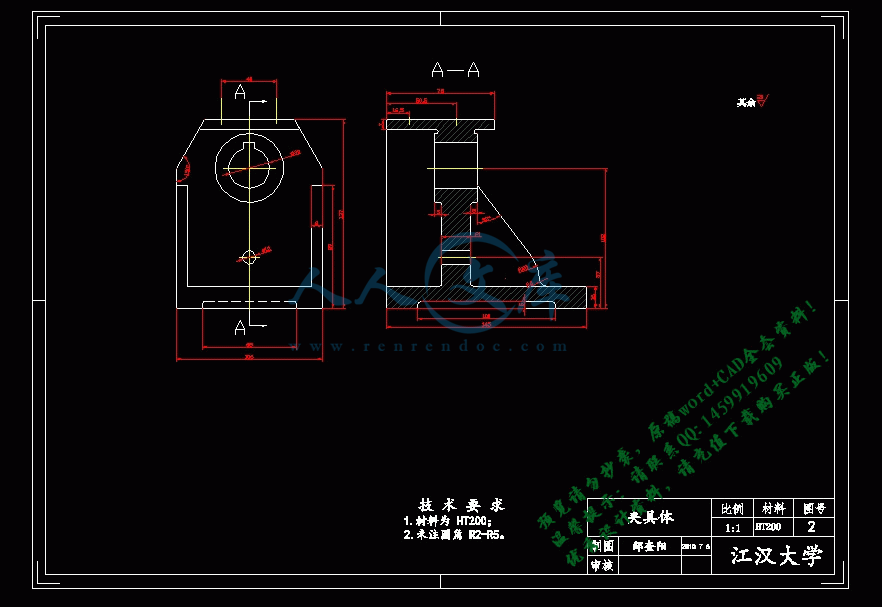

夹具装配图及夹具零件图.dwg

工序卡片.doc

工序简图

工艺过程卡片.doc

正文.doc

毛坯.dwg

目录

一、 零件的分析1

(一) 零件的作用1

(二) 零件的工艺分析1

(三) 零件图1

二、 工艺规程设计2

(一)确定毛坯的制造形式2

(二)基面的选择3

(三)制定工艺路线3

(四)机械加工余量、工序尺寸及毛皮尺寸的确定4

三、 夹具设计9

(一)问题的提出10

(二)确定结构方案10

(三)平衡配重设计11

(四)设计制定夹具主要技术条件11

(五)设计感想及体会11

参考文献13

零件的分析

(一)零件的作用

题目所给的零件是分离爪。它位于车床变速机构中,主要起换档的作用,使主轴回转运动按照工作者的要求工作,工作过程:拨叉零件是在传动系统中拨动滑移齿轮,以实现系统调速,转向。

(二)零件的工艺分析

C6132D车床共有两处加工表面和一个空内表面,其间有一定位置要求。分述如下:

1,零件孔Φ40mm的上加工表面

这一组加工表面包括:孔Φ40mm的下加工表面,孔Φ40mm的外表面,有粗糙度要求为Ra等于5um。

加工时以Φ50mm下端面为基准面,并加紧Φ50的左右两端面。

2,孔Φ50mm下端面及孔Φ36的内表面

其中Φ50mm的下端面有粗糙度要求为Ra等于5um,这需要粗车;孔Φ36mm的内表面粗糙度要求5,需要进一步精车,这都以Φ40空及端面定位,这就是先选一粗基准,然后必须要用已加工表面作为精基准

根据各加工方法的经济精度及一般机床所能达到的位置精 度,该零件没有很难加工的表面尺寸,上述表面的技术要求采用常规加工工艺均可以保证,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们的位置精度要求

参考文献

1. 机械工业出版社.《机械制造技术基础课程设计指导教程》

2. 机械工业出版社. 《互换性与测量技术基础》第3版

3. 高等教育出版社. 《机械制图》

4. 机械工业出版社. 《机械制造技术基础》第2版

5.主编:吴兆祥,《机械制造技术课程设计》,浙江大学出版社

6.主编:蒋建强,《数控加工技术与实训》,北京:电子工业出版社

7.主编:李启炎,《计算机绘图(初级)AUTOCAD2004版》,同济大学出版社

8.主编:夏凤芳,《数控机床》,高等教育出版社

9.主编:廖兆荣,《数控几双电气控制》,高等教育出版社,

10.《机械工程手册》工程材料,1996年第二版

11.主编:成大先,《机械设计手册》北京:机械工业出版社

12.主编:甘永立,《几何量公差与检测》上海:上海科学技术出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号