普通塑料衣架模具设计

三角衣架造型并进行塑料模设计

塑料注射模具设计——塑料衣架的模具设计(含proe制图)

三角衣架的注射模具设计【优秀】【注射塑料模具类】【16张CAD图纸】【毕业设计】

【word文档包含:任务书+中期检查表+外文翻译+答辩ppt,51页@正文21300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】.bat

proe三维制图

“Z”型拉料杆.dwg

中期检查表.doc

中部型芯.dwg

任务书.doc

动模固定板.dwg

动模垫板.dwg

动模大型芯.dwg

动模座板.dwg

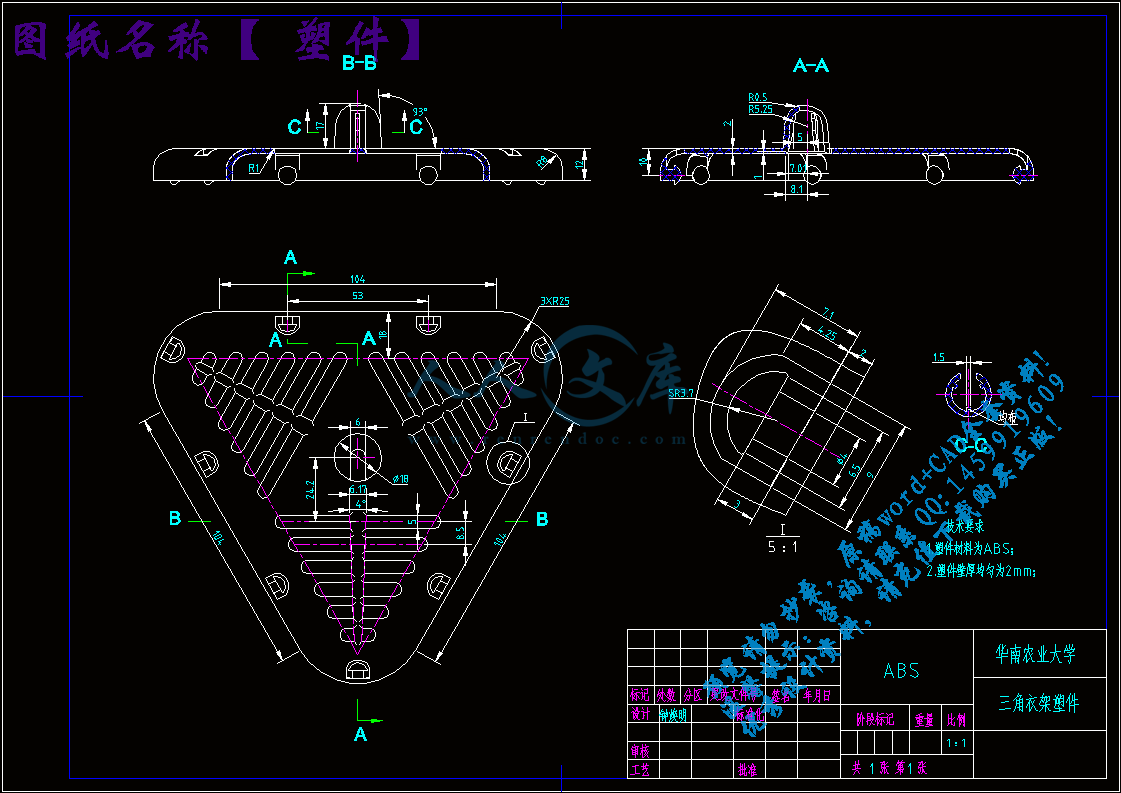

塑件.dwg

外文翻译.doc

定模小型芯.dwg

定模座板.dwg

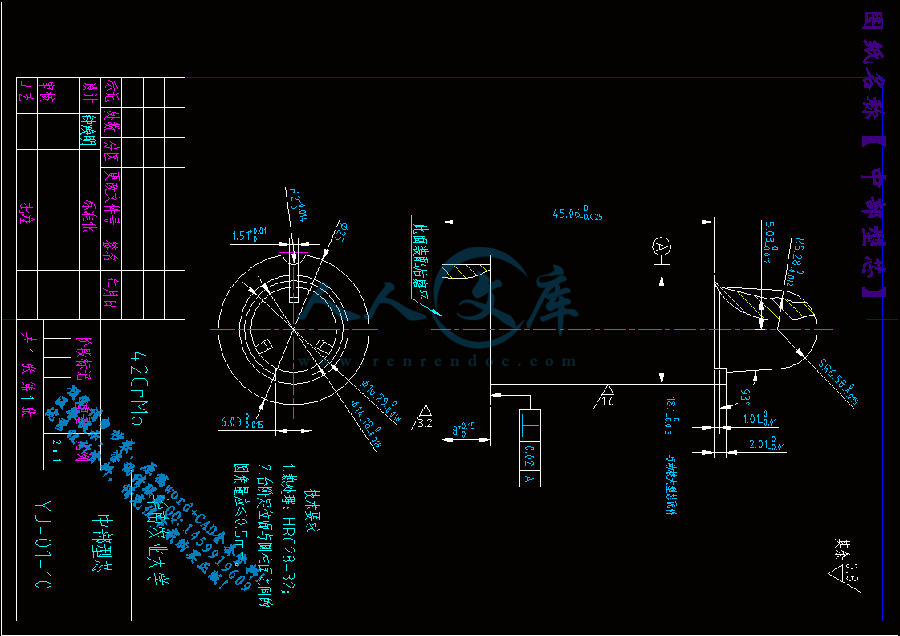

推杆.dwg

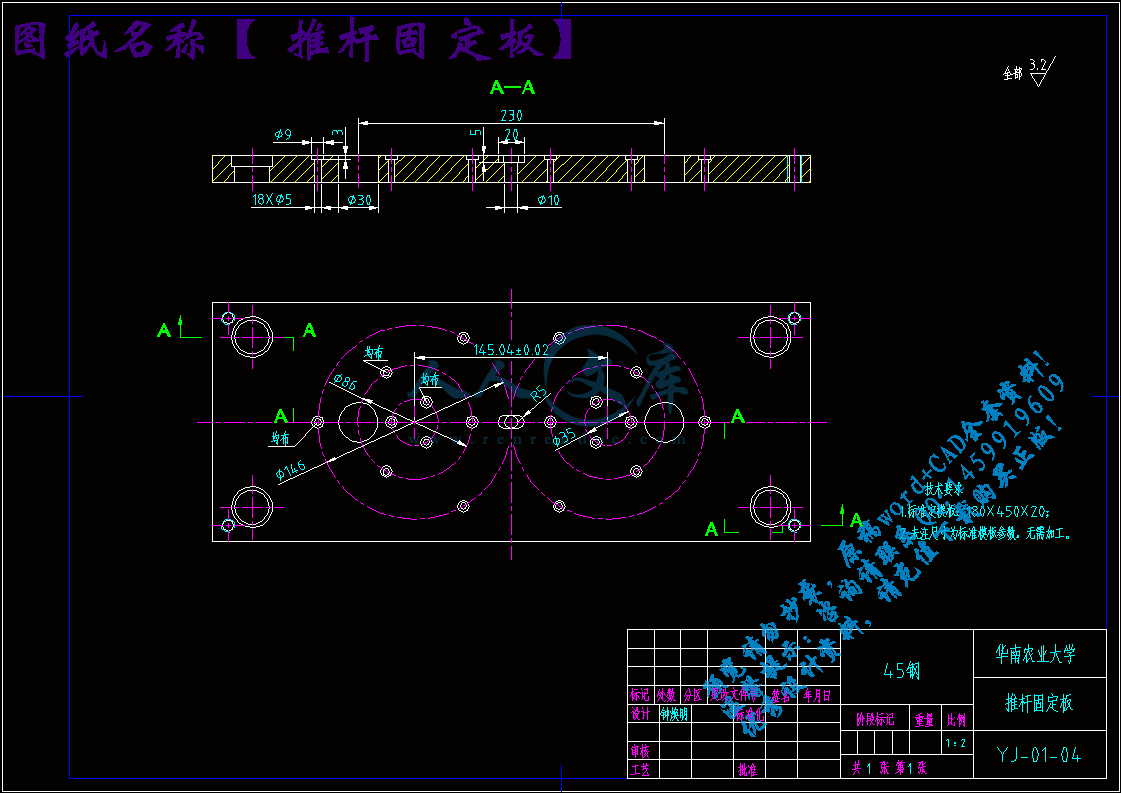

推杆固定板.dwg

推板.dwg

支撑柱.dwg

整体式凹模.dwg

模具开模动画

浇口套.dwg

答辩ppt.ppt

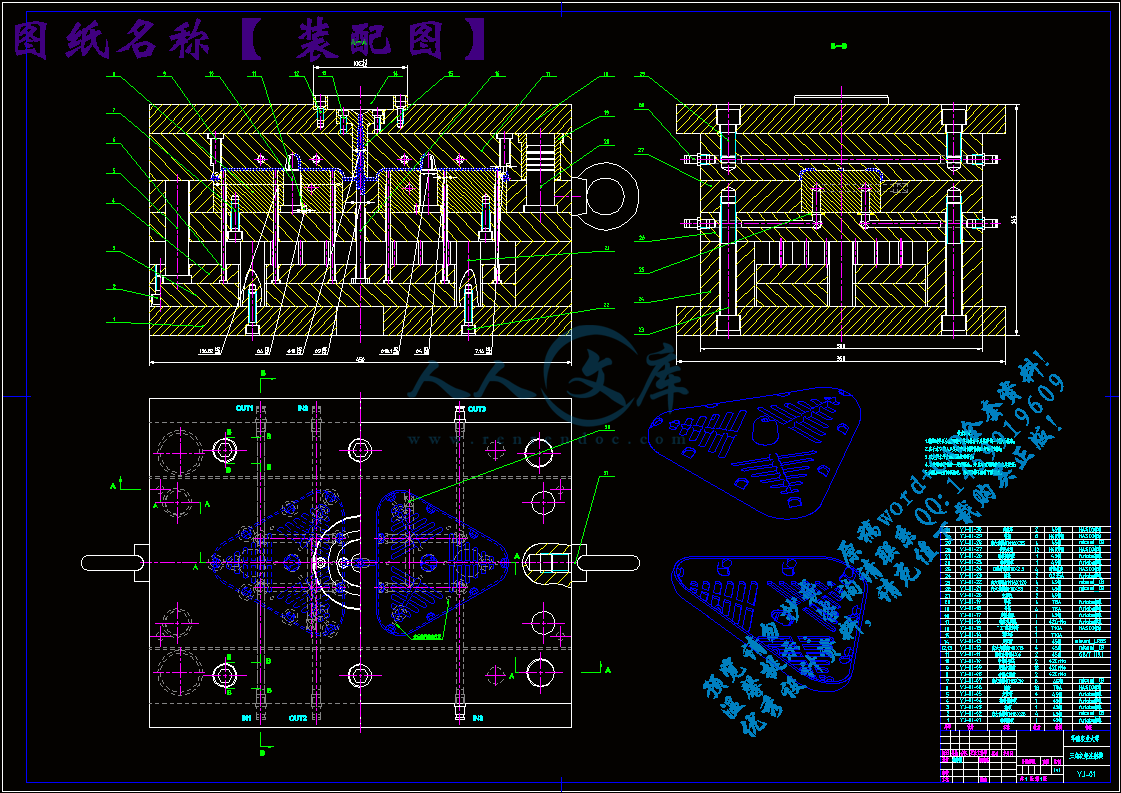

装配图.dwg

装配图—缩小比例.dwg

设计说明书.doc

任务书

论文(设计)题目普通塑料衣架模具设计

开 题 日 期开始进行日期计划完成日期计划答辩日期

2008.12008.22008.5.202008.5.31

毕业论文的基本要求:

1)建立三角衣架造型,进行塑料模设计;

2)对模具进行三维建模及运动仿真;

3)成型零件的制造工艺;

4)绘制模具装配图和非标零件图。

论文应包括的内容:

1)设计的目的和意义、国内外研究状况、本文研究的内容;

2)塑件成型工艺性分析;

3)模具结构类型、方案确定;

4)有关设计、计算;

5)成型零件的制造工艺设计;

6)模具三维模型建立;

7)图纸。

摘 要

注射成型是塑料成型的主要方法之一,其优点是可以一次成型形状复杂的塑件,生产效率高。Pro/E(Pro/engineer)软件是目前国内在产品造型设计和模具设计中应用广泛的软件之一,它有其专门的注塑模设计模块,通过利用其方便快捷的模架库外挂(EMX4.1),模具设计中的一些繁琐工作变得尤为简单。

在本设计中,三角衣架作为大批量生产的日常用品适宜采用注射方法成型,通过对塑件进行结构和工艺性分析,设计出一套一模两腔的塑料注射模具,并合理编写出成型零件的制造工艺。在设计中,Pro/E软件的应用贯穿到了整个设计过程,首先利用Pro/E软件的零件模块进行三角衣架实体模型的创建,然后利用其制造模块对模型进行分模、型芯的设计、浇注系统的设计,最后利用其模具外挂生成标准模架,再进行顶杆、冷却系统、支撑柱等综合布置。在模具的设计过程中,一些重要的尺寸(如壁厚,顶杆直径,流道尺寸等)都经过了理论计算或取一个合理的经验数值,并进行了强度校核和流道剪切速率的校核。模具各部分结构设计好后,利用创建好的模型生成Pro/E工程图并将其导入autoCAD中做出符合国标的装配图及部分零件图,跳过了直接绘制工程图中大量繁琐的工作,降低了设计工作量。该设计充分体现了Pro/E软件在模具设计的优越性。

关键词:三角衣架塑件 注射模 Pro/E EMX4.1

The Designing of Triangular Plastic Hanger Mold

Zhong Huanming

(College of Engineer,South China Agricultural University Guangzhou510640,China)

Abstract: Injection molding is one of the main methods of plastic forming . It can forming plastic parts of complex at a time and high-efficiency as well . Pro / E (Pro / engineer) software is currently one of widely used software in product design and mold design , which has its own dedicated injection mold design module , besides , through using EMX4.1 , some of the tedious work is particularly simple in mold design .

In this design , triangular plastic hanger as a daily necessities is suitable for injection molding . After the analysis of structure and process performance for plastic parts , a two-cavity plastic injection mold is designed , at the same time , a reasonable manufacturing process of molding parts is made . In the design , Pro/E software’s applications throughout the entire design process , including the model creation and sub-module of triangular plastic hanger by using the parts module and manufacturing module . In addition , core design , gating system design , moldbase generation , and standard moldbase generation by using EMX4.1 . After that , the layout about mandril , cooling systems , supporting column are designed . In the process of mold creating , some important dimensions like wall thickness of mold cavity , flow size , and mandrel diameter are determined by theoretical calculations or experience value , moreover, we do a check for them . Finally , in order to reduce the workload of design , Pro/E is used to generate engineering drawings directly , and then import engineering drawings into autoCAD to make it standards in line with China . This design reflects the superiority of Pro/E software in mold design fully .

Key words: Triangular plastic hanger Injection mold Pro/E EMX4.1

目 录

1 前言…………………………………………………………………………………………1

1.1设计的目的和意义…………………………………………………………………………1

1.2模具工业在国民经济中的地位……………………………………………………………1

1.3我国塑料模具行业的发展现状……………………………………………………………2

1.4 Pro/E软件的介绍…………………………………………………………………………3

2 塑件成型工艺分析…………………………………………………………………………4

2.1 塑件的使用要求…………………………………………………………………………4

2.2 塑件的材料分析…………………………………………………………………………4

2.3 塑件的尺寸精度、塑件表面质量、塑件的结构工艺性分析…………………………5

2.3.1 塑件的尺寸精度分析…………………………………………………………………5

2.3.2 塑件的表面质量分析…………………………………………………………………5

2.3.3 塑件的结构工艺性分析………………………………………………………………6

3 成型设备的选择与模塑工艺参数的编制…………………………………………………6

3.1 塑件的体积和质量………………………………………………………………………7

3.2 型腔数量确定……………………………………………………………………………7

3.3 浇注系统凝料的估算……………………………………………………………………7

3.4 注射机的选用及其技术参数……………………………………………………………7

3.5 成型工艺参数……………………………………………………………………………8

4 模具结构方案的确定………………………………………………………………………9

4.1 分型面位置确定…………………………………………………………………………9

4.2 型腔数量的最后确定及型腔的排列形式………………………………………………10

4.3 浇注系统的设计与计算…………………………………………………………………11

4.3.1 主流道设计……………………………………………………………………………11

4.3.2 分流道的设计………………………………………………………………………12

4.3.3 浇口的设计……………………………………………………………………………14

4.4 成型零件结构的确定……………………………………………………………………15

4.4.1 凹模的结构设计………………………………………………………………………15

4.4.2 凸模(型芯)的结构设计………………………………………………………………16

4.5 排气与引气系统机构的确定……………………………………………………………17

4.6 冷料穴与拉料杆设计……………………………………………………………………17

4.7 侧凹部分的处理…………………………………………………………………………18

4.8 模具结构形式的确定……………………………………………………………………18

5 主要零部件的设计计算……………………………………………………………………18

5.1 成型零件工作尺寸计算…………………………………………………………………18

5.2 成型零件尺寸及动模垫板厚度的计算…………………………………………………21

5.2.1 凹模侧壁厚度计算……………………………………………………………………21

5.2.2 凹模底部厚度计算……………………………………………………………………22

5.2.3 动模垫板厚度计算……………………………………………………………………22

5.3 标准模架的选择…………………………………………………………………………23

5.3.1 模架的确定……………………………………………………………………………23

5.3.2 各模板尺寸的确定……………………………………………………………………23

5.3.3 导柱长度确定…………………………………………………………………………24

5.4 脱模机构的设计与计算…………………………………………………………………24

5.4.1 推出方式的确定………………………………………………………………………25

5.4.2 脱模力的计算………………………………………………………………………25

5.4.3 推杆尺寸确定及校核…………………………………………………………………26

5.5 模具冷却系统的计算……………………………………………………………………28

5.5.1 冷却介质………………………………………………………………………………28

5.5.2 冷却系统计算…………………………………………………………………………28

5.5.3 水路的布置形式………………………………………………………………………30

6 注射机有关参数的校核……………………………………………………………………31

6.1 注射量的校核……………………………………………………………………………31

6.2 注射压力的校核…………………………………………………………………………31

6.3 合模力的校核……………………………………………………………………………31

6.4 安装部分相关尺寸的校核………………………………………………………………31

6.5 开模行程的校核…………………………………………………………………………32

7 模具的建模过程…………………………………………………………………………32

7.1 三角衣架模型创建………………………………………………………………………32

7.2 衣架的分模步骤…………………………………………………………………………34

7.3 标准模架的导入…………………………………………………………………………37

8 成型零件的加工工艺设计………………………………………………………………40

8.1 动模大型芯加工工艺……………………………………………………………………40

8.2 中部型芯加工工艺………………………………………………………………………40

8.3 整体式凹模加工工艺……………………………………………………………………41

8.4 定模小型芯加工工艺……………………………………………………………………42

9 绘制模具装配图及相关零件图……………………………………………………………42

10 结束语……………………………………………………………………………………42

致谢……………………………………………………………………………………………44

参考文献………………………………………………………………………………………45

Abstract………………………………………………………………………………………46

1 前言

1.1 设计的目的和意义

模具在当今工业生产中的地位越来越重要,社会上需要大批的模具从业人员。为了提高模具设计的知识水平,进一步认识和掌握计算机辅助设计,增强自身竞争力,本次三角衣架塑料模设计将会以点带线,以线带面地将大学四年所学的知识贯穿起来,同时也可以了解到塑料模具设计的一般过程,为其它同类设计提供借鉴参考。

本设计是用Pro/E软件进行的塑料模具设计,又是计算机辅助设计这一抽象概念的一个具体体现,在此,可以了解到利用Pro/E软件进行模具设计的具体操作步骤。在以往课本上学到的都是一些单纯的理论知识,如何将其应用到实践中呢?在这里,Pro/E软件的应用贯穿到整个设计过程中,无论是塑件的分模还是模具结构的设计,都实现了理论知识与实际操作的有机结合,这不仅有利于模具理论水平和软件的应用技能的提高,而且在老师指导下,通过独立查找资料,更培养了分析问题、解决问题等综合能力。

1.2 模具工业在国民经济中的地位

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改造序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

模具制造的重要性主要体现在市场的需求上,仅以汽车,摩托车行业的模具市场为例。汽车,摩托车行业是模具最大的市场,在工业发达的国家,这一市场占整个模具市场一半左右。汽车工业是我国国民经济五大支柱产业之一,汽车工业重点是发展零部件,经济型轿车和重型汽车,汽车模具作为发展重点,已在汽车工业产业政策中得到了明确。单一个型号的汽车所需模具就达几千副,价值上亿元。为了适应市场的需求,汽车须要不断换型,汽车换型时约有80%的模具需要更换。中国摩托车产量位居世界第一,据统计,中国摩托车共有14种排量80多个车型,1000多个型号。单辆摩托车约有零件2000种,共计5000多个,其中一半以上需要模具生产。一个型号的摩托车生产需1000副模具,总价值为1000多万元。其他行业,如电子及通讯,家电,建筑等,也存在巨大的模具市场。

1.3 我国塑料模具行业的发展现状

20世纪80年代开始,发达工业国家的模具工业已从机床工业中分离出来,并发展成为独立的工业部门,其产值已超过机床工业的产值。改革开放以来,我国的模具工业发展也十分迅速。近年来,我国塑料模具制造水平已有较大提高,每年都以15%的增长速度快速发展。许多模具企业十分重视技术发展。加大了用于技术进步的投入力度,将技术进步作为企业发展的重要动力。此外,许多科研机构和大专院校也开展了模具技术的研究与开发。

我国塑料模工业从起步到现在,历经了半个多世纪,有了很大发展,模具水平有了很大提高。大型塑料模具已能生产单套重量达到50t以上的注塑模,精密塑料模具的精度已达到2μm,制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m/min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。在生产手段上,模具企业设备数控化率已有较大提高,CAD/CAE/CAM技术的应用面已大为扩展,高速加工及RP/RT等先进技术的采用已越来越多,模具标准件使用覆盖率及模具商品化率都有较大幅度的提高,热流道模具的比例也有较大提高。另外,三资企业的蓬勃发展进一步促进了塑料模具设计制造水平及企业管理水平的提高,有些企业已实现信息化管理和全数字化无图制造。随着现代工业特别是汽车、家电等工业的快速发展,环咨分析认为,我国模具市场的总体趋热是平稳向上的,未来的模具市场中, 注塑模具的发展速度将高于其它模具,并且在模具行业中的比例将逐步提高。

尽管我国模具工业有了长足的进步,部分模具已达到国际先进水平,但无论是数量还是质量仍满足不了国内市场的需要,每年仍需进口10多亿美元的各类大型,精密,复杂模具。设计制造水平总体上落后于德、美、日、法、意等工业发达国家许多。今后,我国模具行业应在以下几方面进行不断的技术创新,以缩小与国际先进水平的距离。

(1)注重开发大型,精密,复杂模具;随着我国轿车,家电等工业的快速发展,成型零件的大型化和精密化要求越来越高,模具也将日趋大型化和精密化。

(2)加强模具标准件的应用;使用模具标准件不但能缩短模具制造周期,降低模具制造成本而且能提高模具的制造质量。因此,模具标准件的应用必将日渐广泛。

(3)推广CAD/CAM/CAE技术;模具CAD/CAM/CAE技术是模具技术发展的一个重要里程碑。实践证明,模具CAD/CAM/CAE技术是模具设计制造的发展方向,可显著地提高模具设计制造水平。

(4)重视快速模具制造技术,缩短模具制造周期;随着先进制造技术的不断出现,模具的制造水平也在不断地提高,基于快速成形的快速制模技术,高速铣削加工技术,以及自动研磨抛光技术将在模具制造中获得更为广泛的应用。

1.4 Pro/E软件的介绍

Pro/E是美国参数技术公司推出的一套CAD/CAE/CAM参数化软件系统,它的内容涵盖了产品从概念设计、工业造型设计、三维模型设计、分析计算、动态模拟与仿真、工程图的输出、数控加工编程。经过多年的发展,随着版本的更新换代,功能也越来越完善,Pro/E目前共有8O多个模块,为用户提供全套解决方案。

Pro/E软件系统提供了丰富而实用的实体造型和装配功能,通过可视化的三维设计,保证了产品设计的合理性、高效性。设计人员在较短时间内,将设计思维在计算机中以立体造型的形式转化出来,从而使设计人员能将注意力始终集中于创造性的设计活动中,提高设计质量和设计效率。

Pro/E软件的参数化设计可使CAD系统不仅具有交互式绘图功能,还具有自动绘图的功能。Pro/E软件使用单一数据库设计,设计人员在设计过程中,任何时候所做的任何修改都会自动调整到整个设计过程中,如零件图中有改动其装配图也会自动发生更改,做到了所谓全相关,这对设计复杂的装备尤为重要。

在模具设计方面,Pro/E软件也是其中一款在国内外应用广泛的三维软件,它有专门面向塑料模设计模块,通过利用其方便快捷的标准模架库外挂(EMX4.1),模具设计中的一些繁琐工作变得尤为简单,其智能式的设计可对零件实现自动装配,并能随心所欲地进行修改,直到得出满意的方案。这一强大而完善的功能无疑是模具设计的首选软件。

2塑件成型工艺分析

2.1 塑件的使用要求

该塑件(三角衣架)作为日常用品,要具备安全无毒,化学稳定性高,不易分解等特点和价格低廉的要求;同时,作为承重物件在一定的高度掉下或过载时,不会出现裂纹甚至断裂,这就意味着塑件所使用的材料要有一定的机械强度。

2.2 塑件的材料分析

根据2.1中对塑件的分析要求,同时考虑原材料价格要低廉,现决定选用应用广泛的ABS工程塑料。ABS塑料是以丙烯腈、丁二烯、苯乙烯三种原料为单体经过共聚而成的一种热塑性塑料(可以反复加热软化冷却成型的塑料),因此兼有三种元素的共同性能,使其具有“坚韧、质硬、刚性”的性质。ABS塑料无毒、无味,其特点如下:

结构特点:线性结构非结晶型

使用温度:小于70

化学稳定性:比较稳定

性能特点:有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性等,利用ABS成型的塑料件尺寸稳定和有较好的光泽。其缺点是耐热性不高,原料吸湿性大,同时其耐气候性差,在紫外线作用下易变硬发脆。

成型特性:流动性中等,溢边料0.04mm左右,吸湿性强,含水量应小于0.3%,成型前原料必须充分干燥,该塑料的脱模性不良,塑件上的脱模斜度宜稍大,通常取2°以上。推出力过大或机械加工时塑件表面呈现白色痕迹。

结论:经以上分析,ABS塑料非常适合用作三角衣架的原材料,而且其成型性能良好,适宜采用注射成型方法生产,成型前原料要充分干燥。

参 考 文 献

[1] 叶久新,王群.塑料成型工艺及模具设计.北京:机械工业出版社,2007.

[2] 李云程.模具制造工艺学.北京:机械工业出版社,2008.

[3] 胡凤兰.互换性与技术测量基础.北京:高等教育出版社,2005.

[4] 周静卿,张淑娟,赵凤芹.机械制图与计算机绘图.北京:中国农业大学出版社,2004.

[5] 陈为,谢玉书.Pro/ENGINEER Wildfire 模具设计实例教程.北京:清华大学出版社,2006.

[6] 冯炳尧,韩泰荣,殷振海,蒋文森.模具设计与制造简明手册.上海:上海科学技术出版社,1994.

川公网安备: 51019002004831号

川公网安备: 51019002004831号