连接座加工工艺及左端面铣削夹具设计

连接座的机械加工工艺规程制订及钻孔6×Φ7专用夹具设计

连接座零件的机械加工工艺规程及工艺装备设计

连接座零件的加工工艺规程及夹具设计

连接座机械的加工工艺规程及6×Ф7孔加工专用夹具设计

车床连接座的机械加工工艺编制及夹具设计

连接座钻床专用夹具设计

车床连接座的加工工艺规程夹具设计

连接座的工艺规程及钻6×Ф7孔夹具设计

连接座的工艺规程及夹具设计

连接座的夹具设计

连接座工艺规程及钻6×Ф7孔工艺装备设计

连接座工艺规程及钻3×Ф7孔工艺装备设计

连接座的加工工艺规程及【钻3-Ф7孔工序】工艺装备设计

连接座机械加工工艺规程制订

连接座的加工工艺及铣削左端面夹具设计【优秀】【工艺装备夹具类】【带UG三维零件图】【4张CAD图纸】【LJZ05】【课程设计】

【word文档包含:任务书、工艺过程、工序卡片,28页@正文10700字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

CAXA制图

hanming.prt

lingjiantu.igs

工序卡.doc

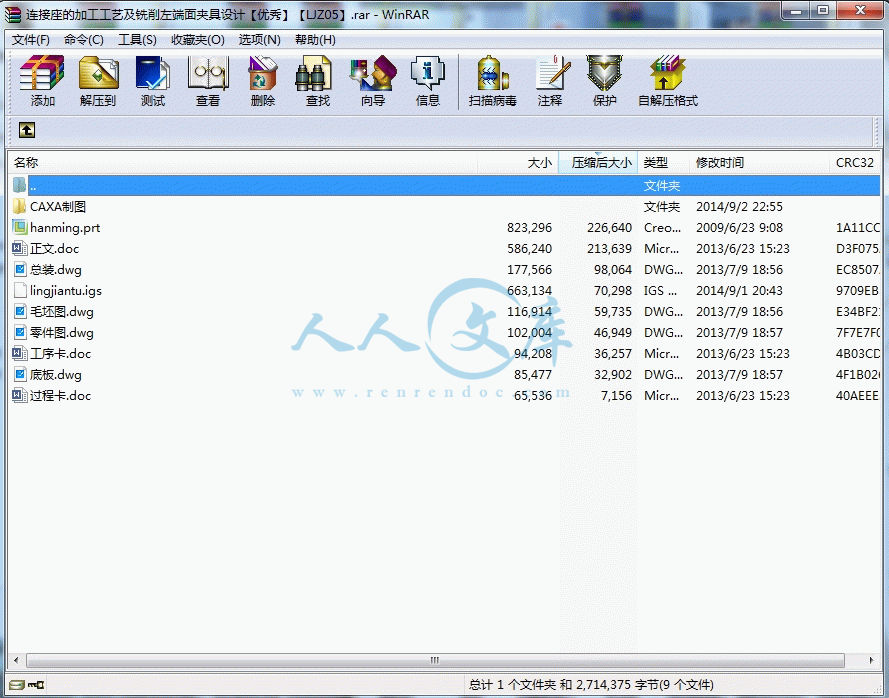

底板.dwg

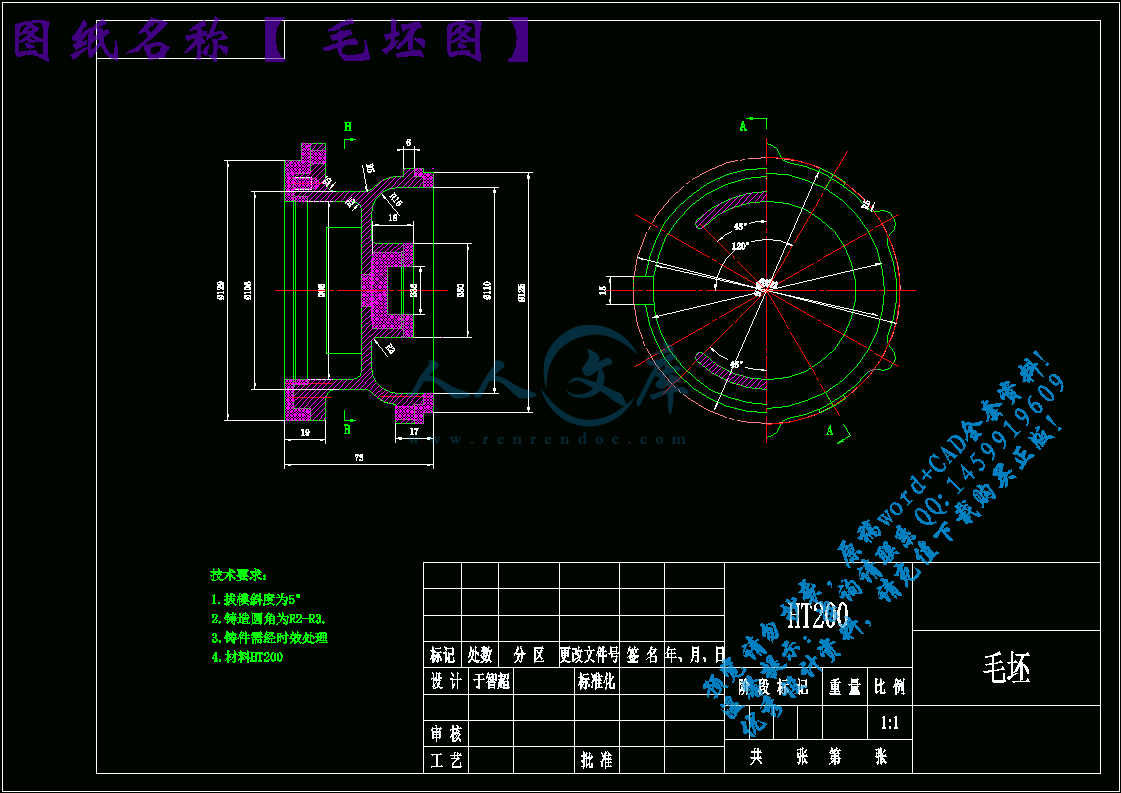

总装.dwg

正文.doc

毛坯图.dwg

过程卡.doc

零件图.dwg

任 务 书

一、设计题目:连接座加工工艺及左端面铣削夹具设计

二、原始资料

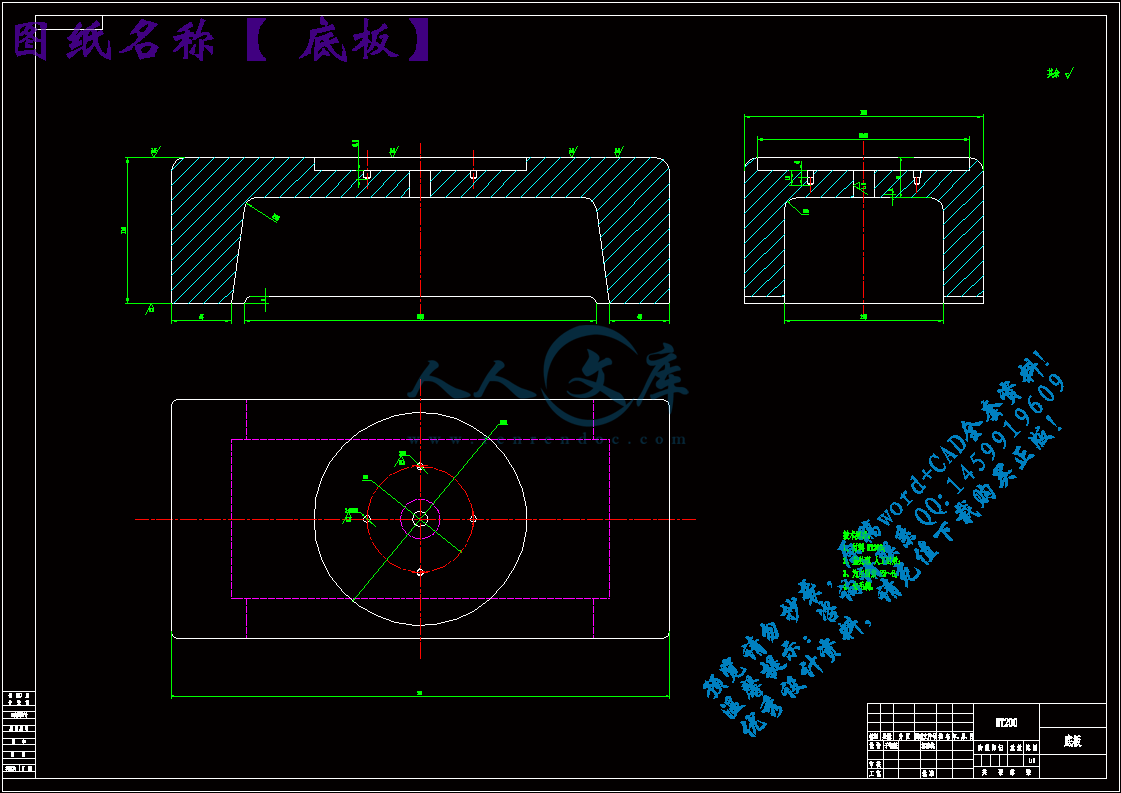

(1) 被加工零件的零件图 1张

(2) 生产类型:(中批或大批大量生产)

三、上交材料

1.所加工的零件图 1张

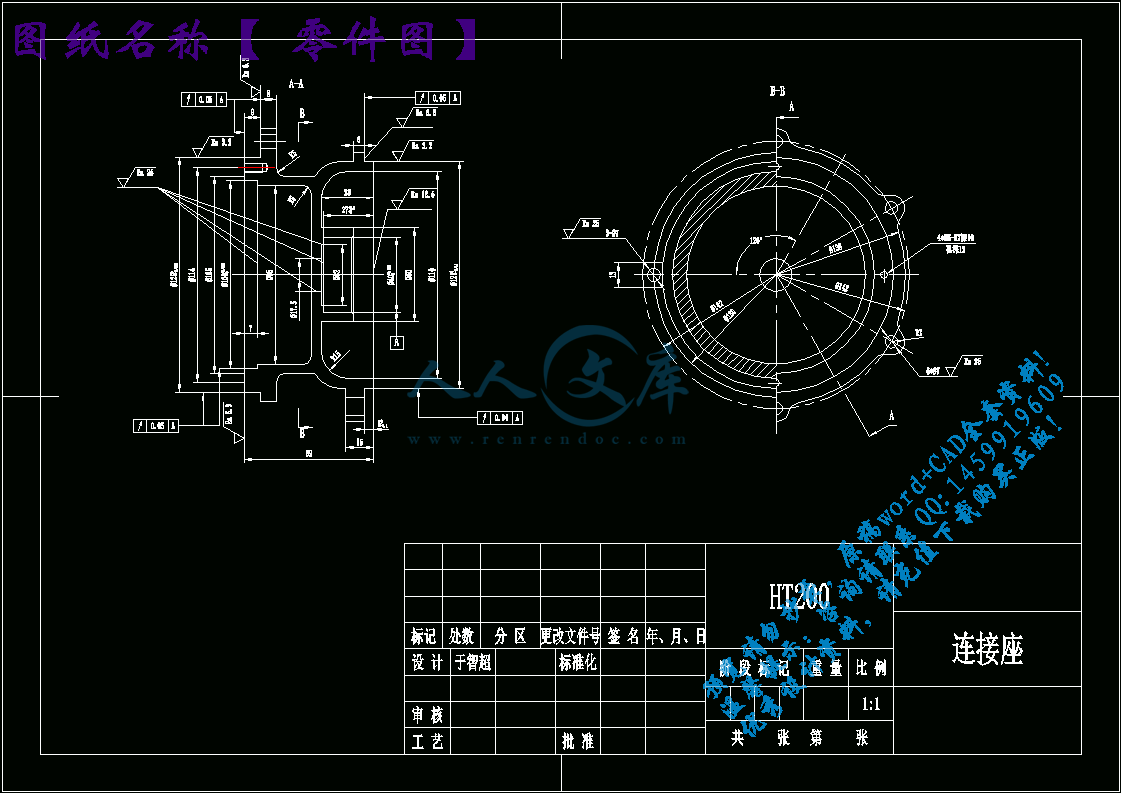

2.毛坯图 1张

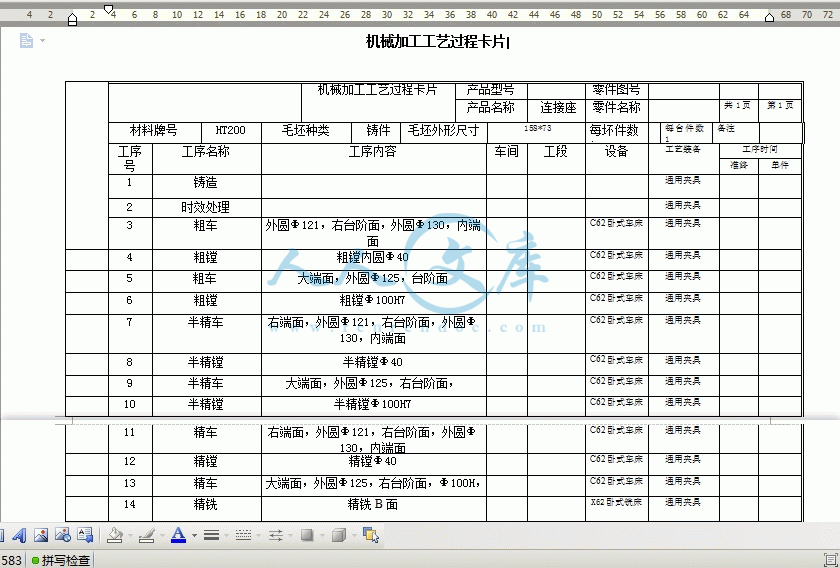

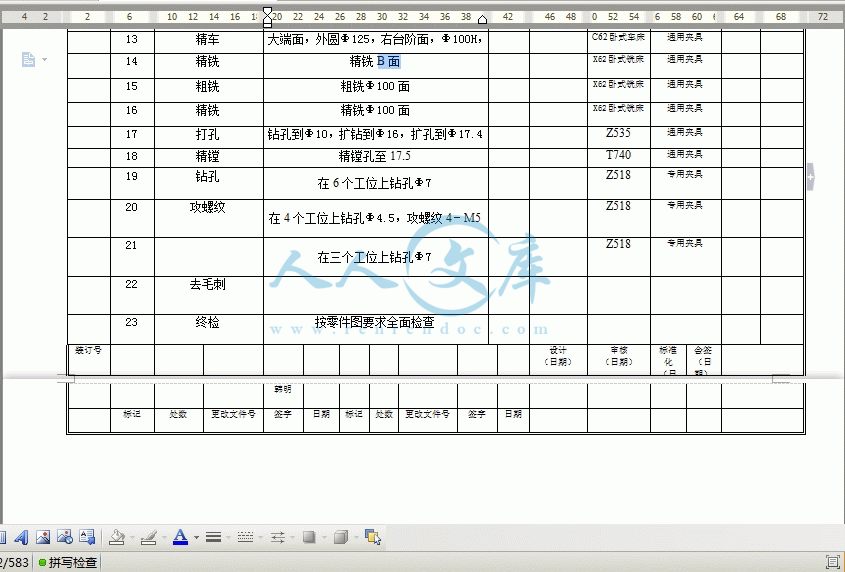

3.编制机械加工工艺过程卡片 1套

4.编制所设计夹具对应的那道工序的机械加工工序卡片 1套

5.绘制夹具装配图(A0或A1) 1张

6.绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。 1张

7.课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。(约5000-8000字) 1份

四、进度安排

本课程设计要求在3周内完成。

1.第l~2天查资料,绘制零件图。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具装配图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天~21天,完成图纸和说明书的输出打印。答辩

摘要

本次课程设计的目的是通过课程设计,对所学习的知识进行一次综合性的应用,通过在课程设计中,不断发现问题,并且解决问题来提高自己的水平。

本次设计主要内容:设计连接座的机械加工工艺规程和铣削座端面的工艺装备并绘制出支架零件图、毛坯图、夹具装配图,夹具中的一个零件图,填写工艺卡片,编制课程设计说明书。

我主要铣削连接座的左端面,通过气压缸与圆盘对工件进行夹紧,用定位板以及定位销对工件进行定位,这样工件就会在稳定的状态下被加工。

Abstract

This course is designed through the curriculum design, to study the knowledge on a comprehensive application, through in the curriculum design, and constantly find out problems, and solves the problem to improve their level.

This design main contents: the design of the seat connection machining process planning and milling seat face of process equipment and draw the support part drawing, blank drawing, clamp assembly drawing, fixture of one of the part drawing, fill in process card, compile curriculum design specification.

I mainly milling connection seat left face, through the pneumatic cylinder and disc to workpiece clamping, with locating plate and positioning pin on the location, so that the workpiece will be in the stable state is processing.

目录

1.零件的工艺分析及生产类型的确定5

1.1零件的工艺分析5

1.2确定零件的生产类型7

2选择毛坯,确定毛坯尺寸,设计毛坯图8

2.1选择毛坯8

2.2确定毛坯尺寸8

2.3设计毛坯图9

3工艺规程的设计10

3.1选择定位基准10

3.2零件表面加工方法的选择10

4机械加工余量、工序尺寸的确定15

五、确立切削用量及基本工时17

5.1工序六17

5.2工序八19

5.3工序十21

5.4车φ40H7的端面及孔至φ39H821

5.5工序十四23

5.6工序十五24

六、夹具的设计25

心得体会26

参考文献27

1.零件的工艺分析及生产类型的确定

1.1零件的工艺分析

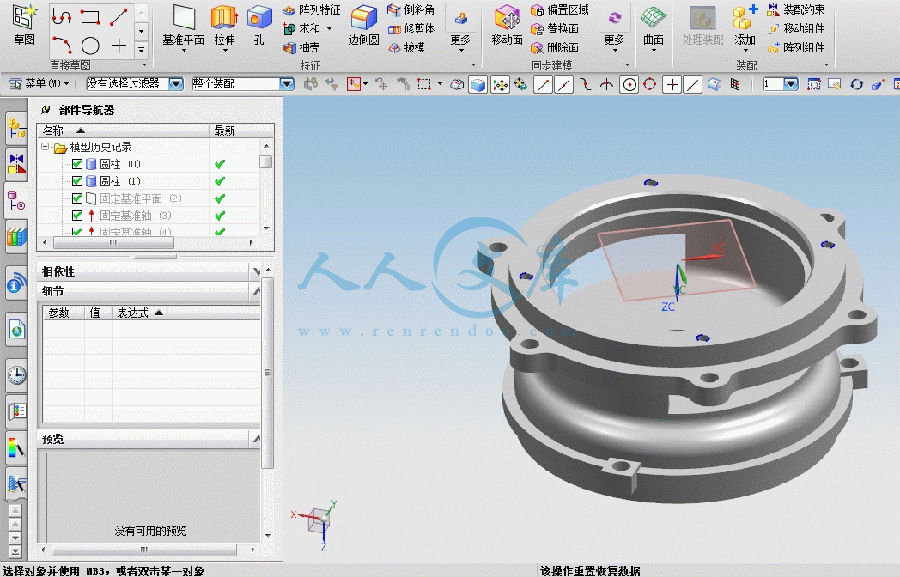

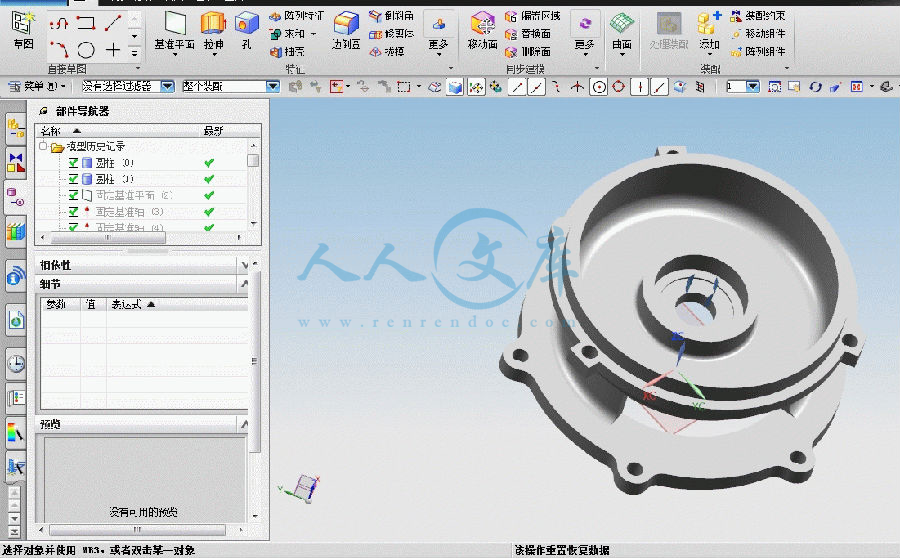

题目所给的零件是离心式微电机水泵上的连接座。该零件的作用由其名称可知,是在两个机器部件中间起连接过渡作用的。通过连接座传递扭矩,以达到带动相连零件转动目的。零件图如下所示

根据零件图,可以初步拟定零件的加工表面其间有一定位置要求。为此以下是此连接座需要机械加工的表面以及加工表面之间相对位置要求的分析,分述如下:

1、在零件图中,主视图上φ40H7的孔表面粗糙度上限值均为3.2um,有尺寸公差要求,其轴线为该零件形位公差的基准A;

2、在零件图中,主视图上的φ40H7的孔右端面的表面粗糙上限值为25um,无尺寸公差要求,且都无形位公差要求;

3、在零件图中,主视图上的φ121h7的外圆面,其表面粗糙度上限值为3.2um,与基准A之间有跳动要求,其公差为0.04mm;其左端台阶面的表面粗超度上限值为6.3um,与基准A之间有跳动要求,其公差为0.05mm;

4、在零件图中,主视图上φ17.5的孔,其表面粗糙度上限值为25um,无尺寸公差要求,也无形位公差要求;其孔的右端为深度1mmφ32的沉孔,其表面粗超度上限值为25um;

5、在零件图中,主视图上,φ125h6的外圆面,表面粗糙度上限值为3.2um,有尺寸公差要求,也有相对于基准A的形位公差跳动要求,公差值为0.05mm;其左端面和右端台阶面的表面粗糙度上限值都为6.3um,都有相对于基准A跳动形位公差要求,公差值为0.05mm;

6、在零件图中,主视图上,φ100H7的内孔面,表面粗糙度上限值为3.2um,有尺寸公差要求,也有相对于基准A的形位公差跳动要求,公差值为0.05mm;其孔的右端台阶面,表面粗糙度值上限值为25um;

7、在零件图中,左视图上,有6个φ7mm的孔,其表面粗糙度上限值为25um,无尺寸公差要求,也无位置度要求;

8、在零件图中,左视图上,有3个φ7mm的孔,其表面粗糙度上限值为25um,无尺寸公差要求,也无位置度要求;

9、在零件图中,左视图上,有4个7级精度的M5螺纹孔,螺纹底孔深度为12mm,螺纹深度为10mm,其表面粗糙度上限值为25um,无尺寸公差要求,也无位置度要求;

10、有零件的使用情况和加工要求可知,该零件的不加工表面为不去出材料,其表面粗糙度质量由铸造工艺保证;

11、零件的材料为 HT200灰铸铁;

12、零件毛坯通过铸造得到,不许有气孔、疏松、夹渣、裂纹等缺陷,并要求铸造后进行时效处理。

根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面尺寸,上述表面的技术要求采用常规加工工艺均可以保证,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们的位置精度要求。

参考文献

[1]哈尔滨工业大学 .《机床夹具设计》[M].上海科学技术出版社 .1990。

[2]顾崇衡 .《机械制造工艺学》[M].陕西科学出版社.1995。

[3]邹青 .《机械制造技术基础课程设计指导教程》[M] . 机械工业出版社,200.8。

[4]崇凯 .《机械制造技术基础课程设计指南》[M].化学工业出版社 .2006.12。

[5]周开勤 .《机械零件手册》[M].高等教育出版社 .1994。

[6]大连组合机床研究所 .《组合机床设计》[M].机械工业出版社 .1978。

[7]李云..《机械制造及设备指导手册》[M].北京:机械工业出版社 .1997.8。

[8]孟少农..《机械加工工艺手册》[M].北京:机械工业出版社.1991.9。

[9]李庆寿.《机床夹具设计》[M].北京:机械工业出版社 .1984。

川公网安备: 51019002004831号

川公网安备: 51019002004831号