东风EQ1135F19D中型货车膜片弹簧离合器设计

44页 20000字数+说明书+任务书+开题报告+9张CAD图纸【详情如下】

东风EQ1135F19D中型货车膜片弹簧离合器设计开题报告.doc

东风EQ1135F19D中型货车膜片弹簧离合器设计说明书.doc

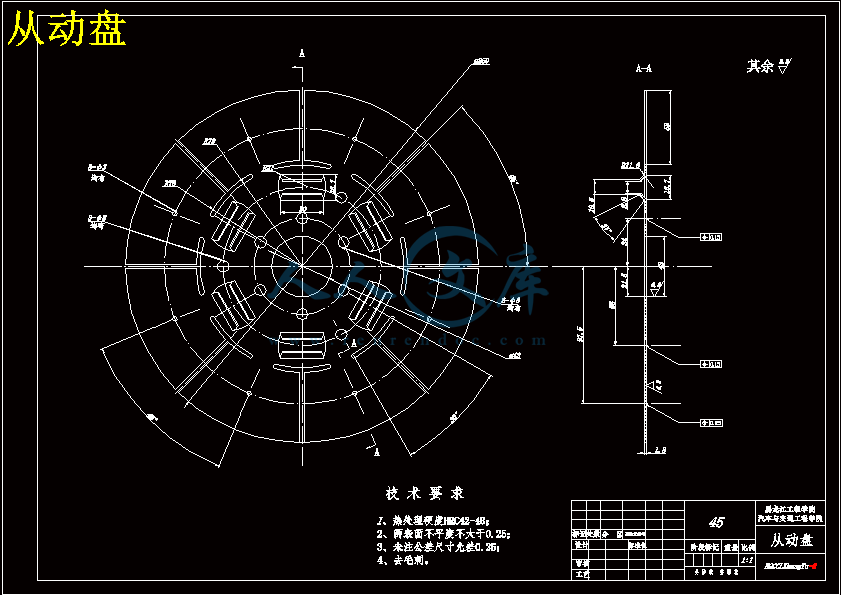

从动盘.dwg

从动盘总成.dwg

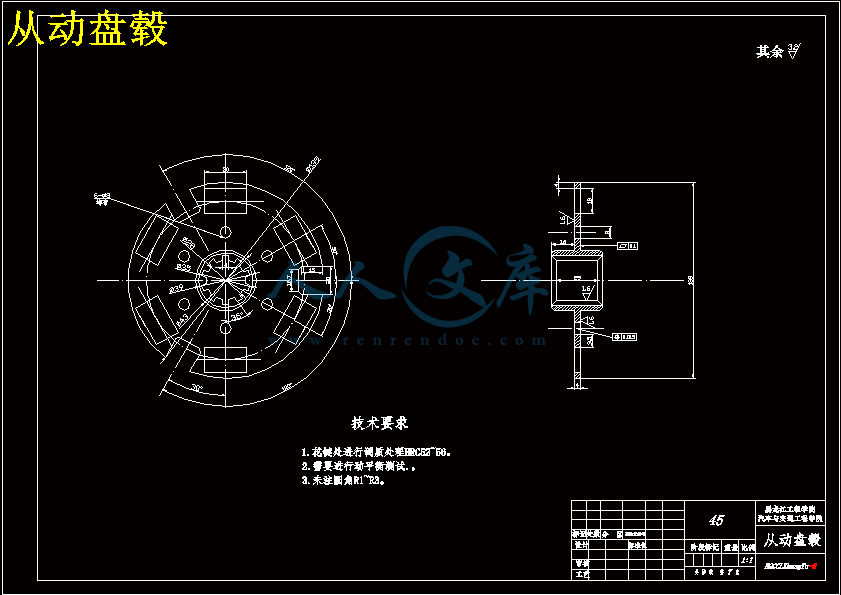

从动盘毂.dwg

任务书.doc

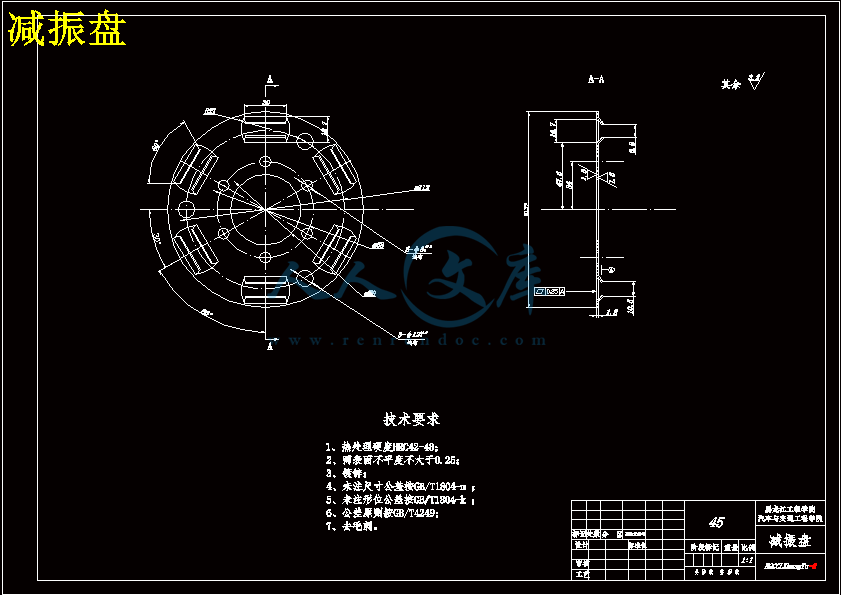

减振盘.dwg

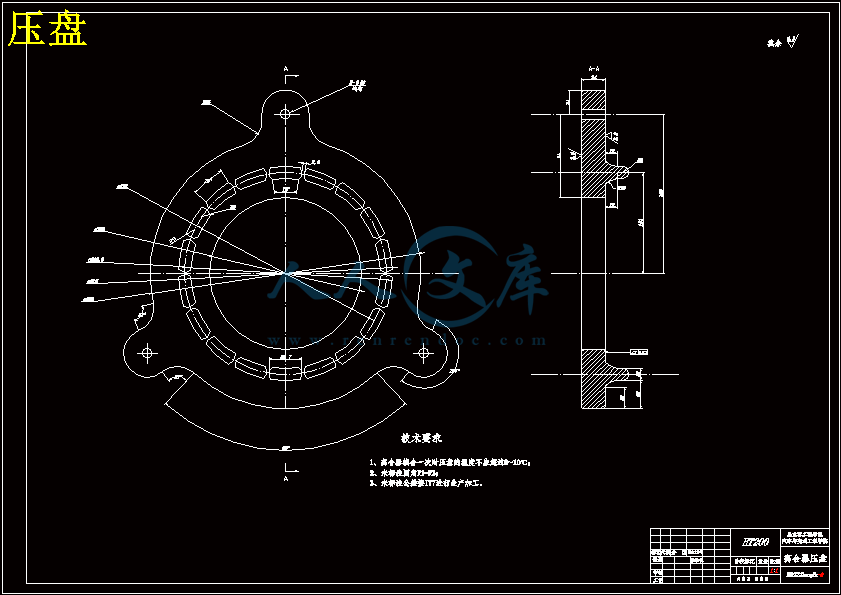

压盘.dwg

成绩评定表.doc

指导教师评分表.doc

指导记录.doc

摩擦片.dwg

离合器盖.dwg

答辩评分表.doc

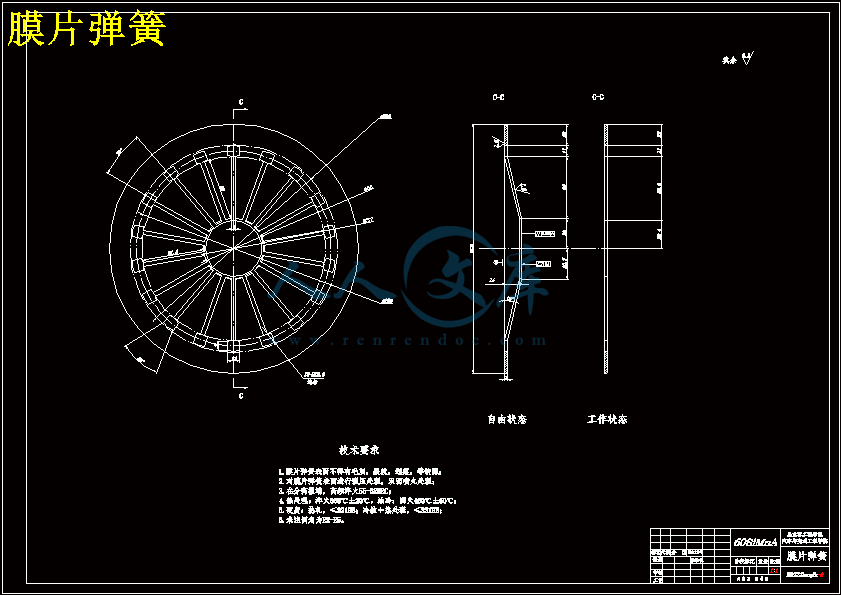

膜片弹簧.dwg

装配图.dwg

评阅人评分表.doc

说明书封皮.doc

过程管理材料封皮.doc

摘 要

汽车离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力。目前,各种汽车广泛采用的摩擦离合器是一种依靠主从动部分之间的摩擦来传递动力且能分离的装置。

本设计主要是对中型货车的膜片式弹簧离合器进行设计。根据车辆使用条件和车辆参数,按照离合器系统的设计步骤和要求,首先进行了基本参数的选择,其次对零部件设计:压盘、离合器盖、弹性传动片,分离装置,以及从动盘、从动片和从动盘毂,操纵机构,扭转减震器中的螺旋弹簧的设计。根据各零部件的工作条件,并对其进行了相关校核。确保所设计的离合器能最大限度传递发动机的输出转矩。

关键词:压盘;膜片弹簧;摩擦片;操纵机构;离合器

ABSTRACT

Automobile clutch gearbox is located between the engine and flywheel shell, with screw assembly will be fixed in the clutch after the plane of the flywheel, clutch gearbox output shaft is the input shaft. In the car, the driver can be down or release the clutch pedal, so that the temporary separation of the engine and gearbox, and the gradual bonding to cut off or transfer the engine to the transmission input power. At present, widely used in all kinds of cars on friction clutch is a moving part of the friction between the subordinate to transfer power and can separate device.

This design is mainly to the medium truckloads of diaphragm type spring clutch on the design. According to the using conditions and vehicle parameters of vehicles, according to clutch system design steps and requirements, the basic parameters of the first choice, second to parts design: pressure plate, clutch cover, elastic transmission piece, separation device, and driven plate, driven plate and platen hub, operation, reverse design of the spiral spring shock absorber. According to various spare parts working conditions, and analyses the relevant respectively. Ensure that the design of the clutch can utmost transfer engine torque.

Keywords: Pressure Plate; Diaphragm Spring; Friction Disc; Control agencies;Clutch

目 录

摘要I

AbstractII

第1章 绪论1

1.1 离合器的研究背景1

1.2 国内外研究现状3

1.3 离合器设计的主要内容4

第2章 离合器方案设计及功能5

2.1膜片弹簧离合器结构以及运动方式5

2.2膜片弹簧离合器性能构造6

2.3 膜片弹簧离合器工作原理6

2.4 膜片弹簧离合器的优点6

2.5 膜片弹簧离合器设计基本要求7

2.6 本章小结7

第3章 膜片弹簧离合器零部件的结构设计9

3.1 摩擦片基本结构尺寸参数的选择9

3.2 从动盘总成设计11

3.2.1 从动片设计11

3.2.2 从动盘毂设计11

3.3 压盘设计13

3.3.1 压盘参数的选择和校核13

3.3.2 传动片设计15

3.3.3 离合器盖设计16

3.4 离合器分离装置的设计17

3.4.1 分离轴承及分离套筒17

3.4.2 分离轴承的设计计算17

3.5 膜片弹簧的设计18

3.5.1 膜片弹簧结构形状的特点18

3.5.2 膜片弹簧的变形特性19

3.5.3 膜片弹簧基本参数的选择19

3.5.4 膜片弹簧参数的校核21

3.5.6 膜片弹簧的强度计算22

3.6 扭转减振器设计25

3.6.1 扭转减振器的功能25

3.6.2 扭转减振器的结构类型的选择25

3.6.3 扭转减振器参数确定26

3.7 本章小结31

第4章 离合器操纵机构设计32

4.1操纵机构的设计要求32

4.2 液压式操纵机构的结构原理32

4.3 操纵系统周边工作环境和时间因素的影响33

4.4 离合器踏板的设计34

4.5 操纵系统的传动比计算34

4.6主缸及工作缸的设计计算35

4.6.1 主缸的设计36

4.6.2 分缸的设计36

4.7 本章小结37

结论38

参考文献39

致谢41

离合器的具体结构,首先,应在保证发动机最大转矩的前提下,满足四个基本性能要求:

(1)离合迅速,平稳无冲击,分离彻底,动作准确可靠。

(2)结构简单,重量轻,惯性小,外形尺寸小,工作安全,效率高。

(3)接合元件耐磨性高,使用寿命长,散热条件好。

(4)操纵方便省力,制造容易,调整维修方便。

其次,离合器从动部分的转动惯量要尽可能小。离合器的功用之一是当变速器换档时,中断动力传递,以减轻齿轮冲击。如果与变速器主动轴相连的离合器从动部分的转动惯量大,当换档时,虽然由于分离了离合器,使发动机与变速器之间联系脱开,但离合器从动部分较大的惯性力矩仍然输入给变速器,其效果相当于分离不彻底,就不能很好的起到减轻齿轮间冲击的作用。

此外,还要求离合器散热良好。因为在货车行驶过程中,驾驶员操纵离合器的次数是很多的,这就使离合器中由于摩擦面间频繁地相对滑磨而产生大量的热。离合器接合愈柔和,产生热量愈大。这些热量如不及时地散发,对离合器的工作将产生严重影响。

1.2 国内外研究现状

膜片弹簧离合器是近年来在轿车和轻型载货汽车上广泛采用的一种离合器[2]。因其作为压簧,可以同时兼起分离杠杆的作用,使离合器的结构大为简化,质量减少,并显著地缩短了离合器的轴向尺寸。其次,由于膜片弹簧与压盘以整个圆周接触,使压力分布均匀。另外由于膜片弹簧具有非线性弹性特性,故能在从动盘摩擦片磨损后,弹簧仍能可靠的传递发动机的转矩,而不致产生滑离。离合器分离时,使离合器踏板操纵轻便,减轻驾驶员的劳动强度。此外,因膜片弹簧是一种对称零件,平衡性好,在高速下,其压紧力降低很少,而周布置弹离合器在高速时,因受离心力作用会产生横向挠曲,弹簧严重鼓出,从而降低了对压盘的压紧力,从而引起离合器传递转矩能力下降[3]。那么可以看出,对于轻型车膜片弹簧离合器的设计研究在改善汽车离合器各方面的性能具有十分重要的意义。

由于膜片弹簧离合器具有上述一系列优点,并且制造膜片弹簧离合器的工艺水平在不断提高,因此这种离合器在轿车及微型、轻型客车上得到广泛运用,而且正大力扩展到载货汽车和重型汽车上,国外已经设计出了传递转矩为80~2000N.m、最大摩擦片外径达420的膜片弹簧离合器系列,广泛用于轿车、客车、轻型和中型货车上[1]。甚至某些总质量达28~32t的重型汽车也有采用膜片弹簧离合器的,但膜片弹簧的制造成本比圆柱螺旋弹簧要高。膜片弹簧离合器的操纵曾经都采用压式机构,即离合器分离时膜片弹簧弹性杠压杆内端的分离指处是承受压力。当前膜片弹簧离合器的操纵机构已经为拉式操纵机构所取代。后者的膜片弹簧为反装,并将支承圈移到膜片弹簧的大端附近,使结构简化,零件减少、装拆方便;膜片弹簧的应力分布也得到改善,最大应力下降;支承圈磨损后仍保持与膜片的接触使离合器踏板的自由行程不受影响。而在压式结构中支承圈的磨损会形成间隙而增大踏板的自由行程[2]。1.3 离合器设计的主要内容

摩擦离合器所能传递的最大转矩的数值取决于摩擦面间的压紧力和摩擦系数,以及摩擦面的数目和尺寸。若欲增大离合器所能传递的最大转矩,可选用摩擦系数较大的摩擦材料,或适当加强压紧弹簧的压紧力,或加大摩擦面的尺寸。

摩擦离合器根据从动盘的数目可分为单盘离合器、双盘离合器和多盘离合器。采用若干个螺旋弹簧作压紧弹簧,并沿摩擦盘圆周分布的离合器称为周布弹簧离合器。仅具有一个或两个较强力的螺旋弹簧,并安置在中央的离合器则称为中央弹簧离合器。还有一种采用膜片弹簧作为压紧弹簧的,称为膜片弹簧离合器。

主要设计的内容如下:

(1)从动盘总成设计,包括从动片、从动盘毂;

(2)压盘设计,包括传动片、压盘;

(3)分离装置设计,包括分离套筒、分离轴承;

(4)膜片弹簧设计;

(5)扭转减振器设计,包括减振片、减振弹簧;

(6)离合器操纵机构设计,包括主缸、分缸。

第2章 离合器方案设计

2.1膜片弹簧离合器结构以及运动方式

膜片弹簧离合器的主要特点是用一个膜片弹簧代替传统的螺旋弹簧和分离杠杆。膜片弹簧离合器的主要结构为飞轮,离合器盖,分离轴承,夹扣,分离叉,保护罩。

(l)主动部分

离合器凡直接与发动机连接在一起的机件称为主动部分,主要要由飞轮、膜片弹簧和离合器盖组戚。离合器盖由螺栓固定在发动机飞轮上,与发动机一起旋转。因此,离合器盖必须具有良好的旋转平衡性和散热性能。

膜片弹簧是用优质弹簧薄钢板制成碟形的弹簧,开有若干径向的槽,槽的末端有圆孔,形成若干个弹性杆件,它既可以起压紧机构的作用,又可起分离杠杆的作用。这样可使离合器的结构大为简化,缩短了离合器的轴向尺寸。

(2)从动部分

它由钢片总成、摩擦片和扭转减振器组成。钢片的周围用铆钉固装着波浪形曲面的扇形弹簧片,在波浪形弹簧片两侧分别铆着摩擦片,在其摩擦面上开有许多槽,以防止真空吸附作用,也有助于分离彻底。

(3)操纵机构

中型货车的离合器操纵机构均为液压机械传动,它主要由踏板、离合器总泵、挠性软管、分离叉、离合器分泵、分离轴承等组成。离合器总泵由贮液筒、活塞、连接管、防尘套等组成。总泵采用制动液,其液压是由活塞在泵体内的滑动而产生的,离合器分泵主要由泵体、弹簧、活塞、防尘套、推杆、溢流孔塞等组成。

离合器接合时,发动机发出的转矩经飞轮和压盘传给了动盘两侧的摩擦片,带动从动盘本体和与从动盘本体铆接在一起的减振器盘转动。动盘本体和减振器盘又通过六个减振器弹簧把转矩传给了从动盘毂。因为有弹性环节的作用,所以传动系受的转动冲击可以在此得到缓和。传动系中的扭转振动会使从动盘毂相对于动盘本体和减振器盘来回转动,夹在它们之间的阻尼片靠摩擦消耗扭转振动的能量,将扭转振动衰减下来。

当离合器接合时,主、从摩擦元件总是经历转速不等到转速一致的摩擦过程。在交通繁忙的城市使用条件下,离合器频繁的接合和滑磨,使摩擦片很容易磨损,滑磨产生的热量使压盘和飞轮等零件的温度升高。若摩擦表面温度过高,将加剧摩擦片磨损,降低离合器使用寿命。离合器在起步过程中的滑磨比换档时严重得多,而离合器滑磨的严重程度常用滑磨功来衡量.

2.2膜片弹簧离合器性能构造

膜片弹簧离合器所用的压紧弹簧是一个用薄弹簧钢板制成的带有一定锥度,中心部分开有许多均布径向槽的圆锥形弹簧片。膜片弹簧是碟形弹簧的一种,它可以看成由碟簧部分和分离指部分所组成。

膜片弹簧:用优质弹簧钢板制成,形状为碟形,开有径向切槽,切槽内端连通,外端为圆孔。两个切槽之间钢板形成一个弹性杠杆,即是压紧弹簧又是分离杠杆。

压紧装置:压紧装置由压盘、离合器盖、膜片弹簧、支承圈、定位铆钉、分离钩、传动片组成。

接合状态:弹簧将压盘、飞轮及从动盘互相压紧,发动机的转矩经飞轮及压盘通过摩擦面的摩擦力矩传至从动盘。

分离过程:踩下踏板,套在从动盘毂滑槽中的拨叉,便推动从动盘克服压紧弹簧的压力右移而与飞轮分离,摩擦力消失,从而中断了动力传动。 接合过程:缓慢地抬起离合器踏板,使从动盘在压紧弹簧压力作用下左移与飞轮恢复接触,二者接触面间的压力逐渐增加,相应的摩擦力矩逐渐增加,离合器从完全打滑、部分打滑,直至完全接合。

参考文献

[1]徐石安,江发潮.汽车离合器[M].清华大学出版社,2005,2.

[2]王望予主编.汽车设计[M].机械工业出版社,2004,8.

[3]林世裕主编.螺旋弹簧与碟形弹簧离合器的设计与制造[M].东北大学,2005.

[4]汽车标准汇编(2000~2004) [M].中国汽车技术研究中心标准研究所,2005.

[5]司传胜.汽车螺旋弹簧离合器的优化设计[J]. 林业机械与木工设备,2004,12.

[6]张卫波.汽车螺旋弹簧离合器智能优化设计技术研究[J].中国工程机械学报,2007,1.

[7]余仁义,梁涛.汽车离合器操纵机构的设计[J].专用汽车,2003.

[8]曲秀全等.超越离合器综述[J].机械传动,2005.

[9]浦定真.螺旋弹簧离合器的设计与研究[J].汽车技术,2006,6.

[10]肖文颖,许海华.离合器螺旋弹簧的优化设计[J].公路与汽运,2007,4.

[11]高健.机械优化设计基础[M].北京:科学出版社,2000.

[12]张铁山,高翔,夏长高,朱茂桃.江苏理工大学学报(自然科学版)[N],2001.

[13]刘国光、周剑平.改进蚁群算法设计拉式膜片弹簧 [J].工程设计学报.2004年06期.

[14]阎春利,张希栋.汽车离合器螺旋弹簧的优化设计[J]. 林业机械与木工设备,2006,3.

[15]郝琪,过学迅,罗永革,冯樱.车用离合器的发展分析及应用研究[J].汽车工程,2003.

[16]赵波,赵晓昱.汽车离合器的相关参数优化与分析[J].拖拉机与农业运输车,2007,2.

[17]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[18]陈家瑞.汽车构造[M].北京:人民交通出版社,2000.

[19]刘惟信.机械最优化设计[M].北京:清华大学出版社,2000.

[20]Ahern,Kathy,Manathung,Catherine.Clutch-StaringStalleDResearchStuDets.InnovativeHigherEDucation.2004.

[21]Maycok IC.clutch Design, application and manufacture[J]. Leamington spa:Automotive Products plc,1981.

[22]S.S.Rao.Optimization theory and application[M].Wiley Eastern Limited,1984.

川公网安备: 51019002004831号

川公网安备: 51019002004831号