疲劳振动自动下料机设计【含CAD图纸、说明书】

收藏

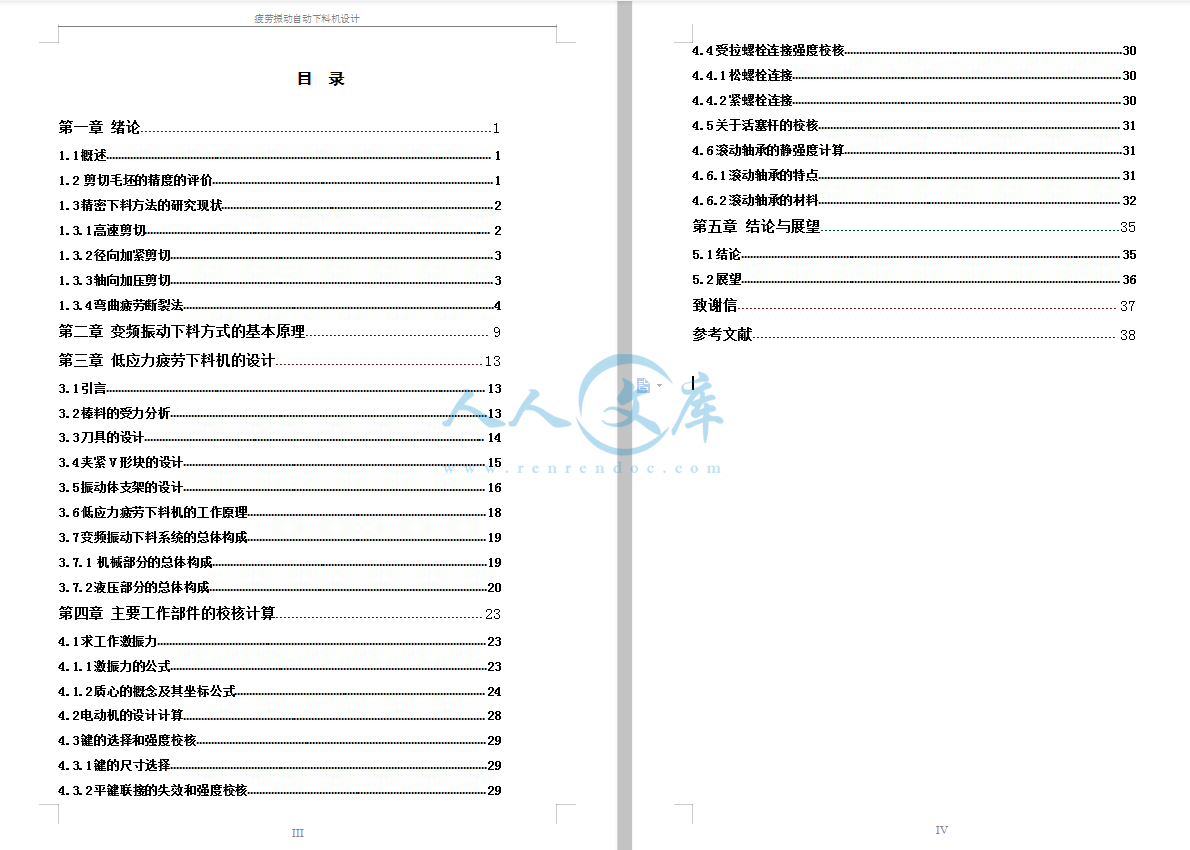

资源目录

压缩包内文档预览:

编号:32043837

类型:共享资源

大小:2.47MB

格式:ZIP

上传时间:2019-12-17

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

疲劳

振动

自动

下料机

设计

CAD

图纸

说明书

- 资源描述:

-

- 内容简介:

-

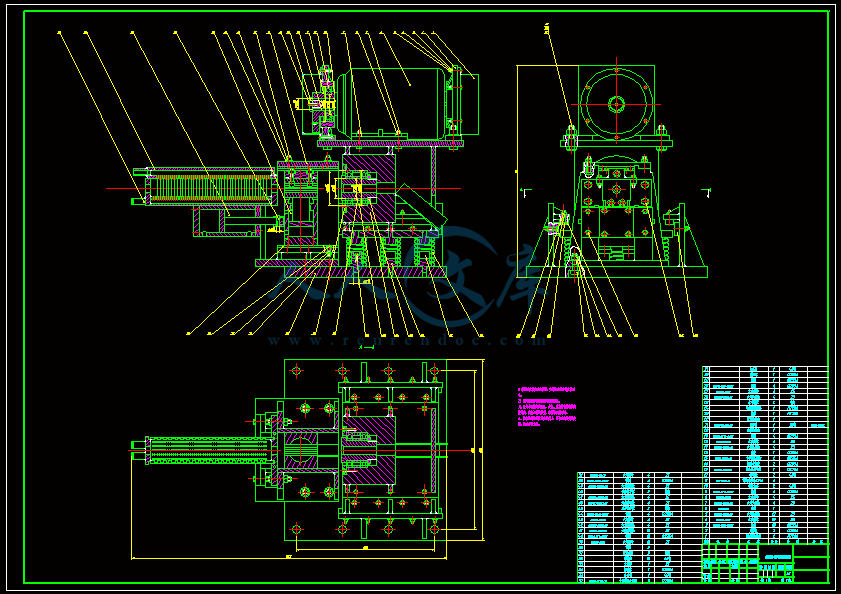

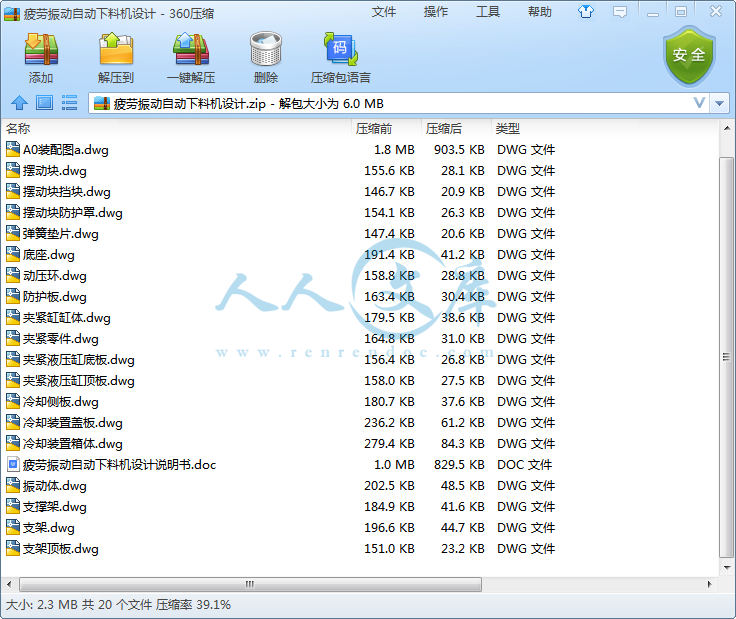

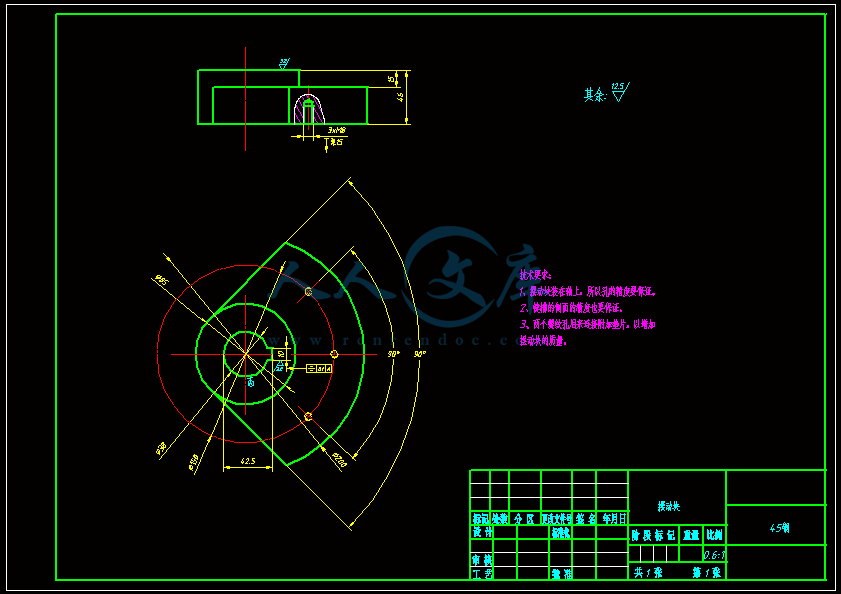

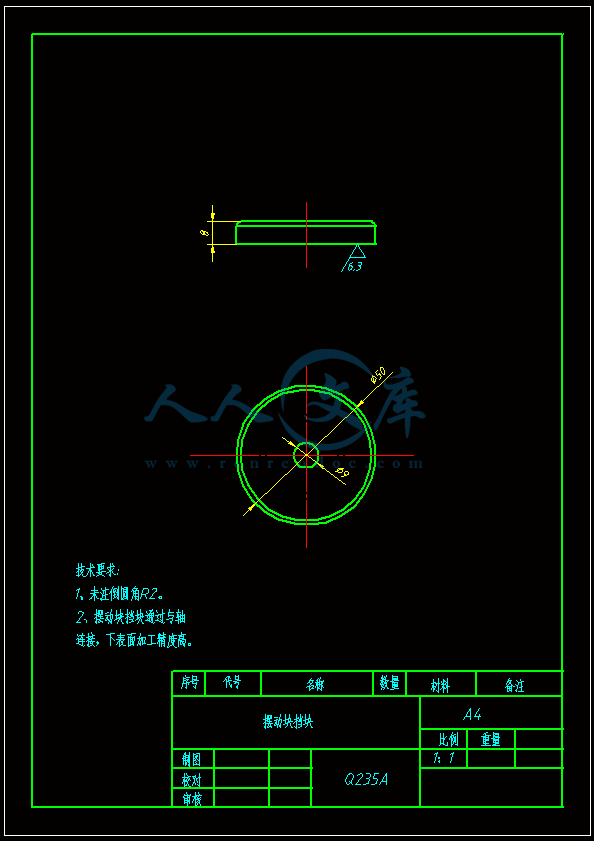

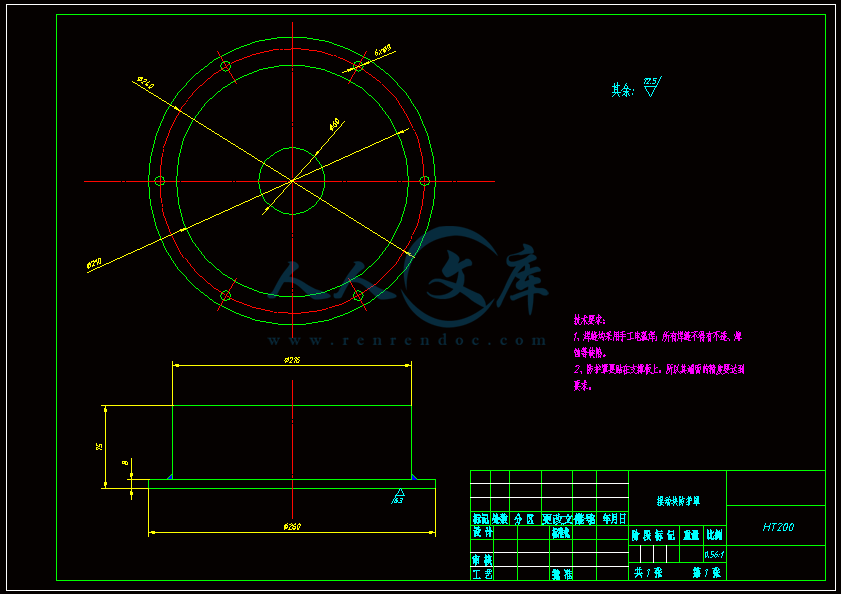

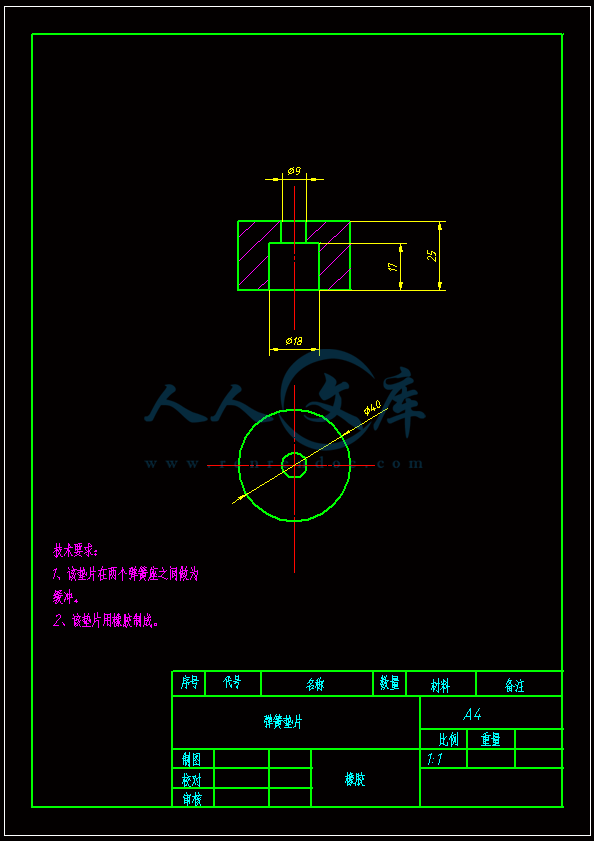

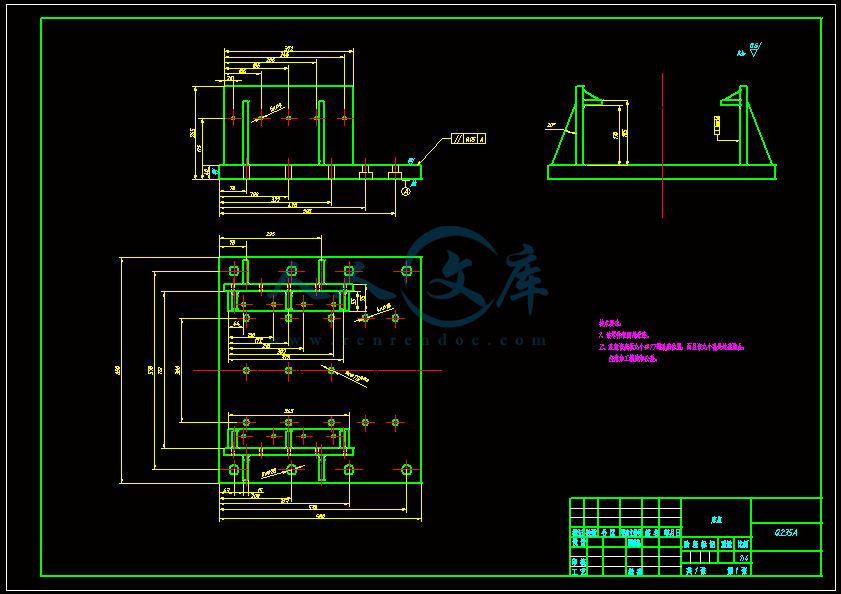

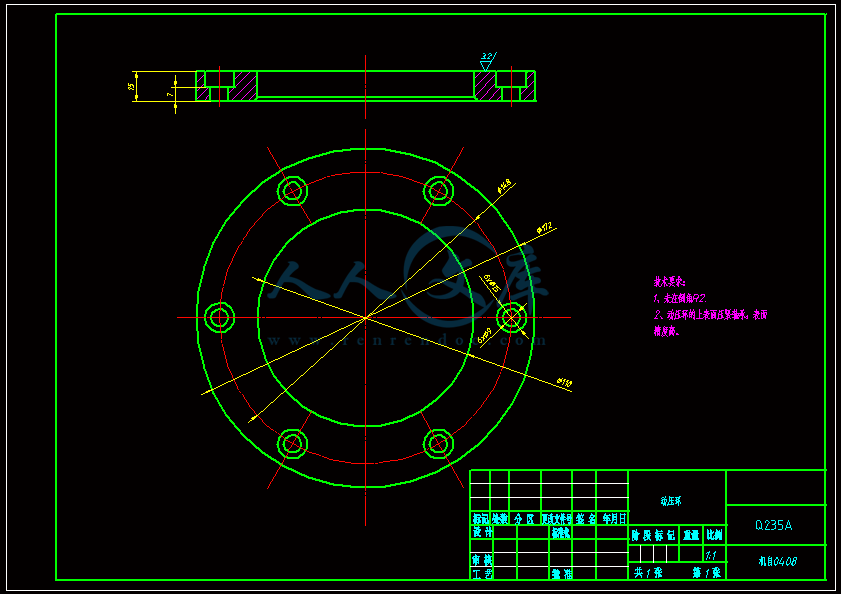

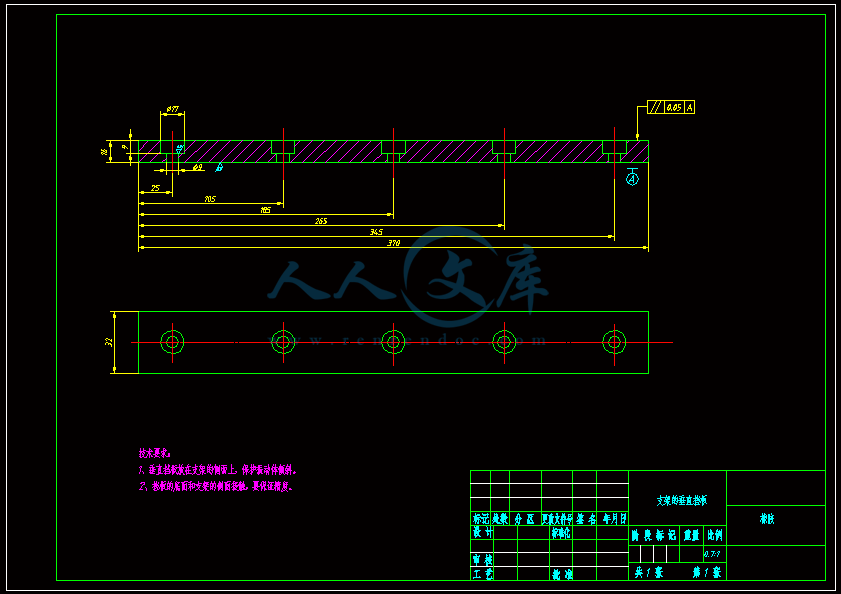

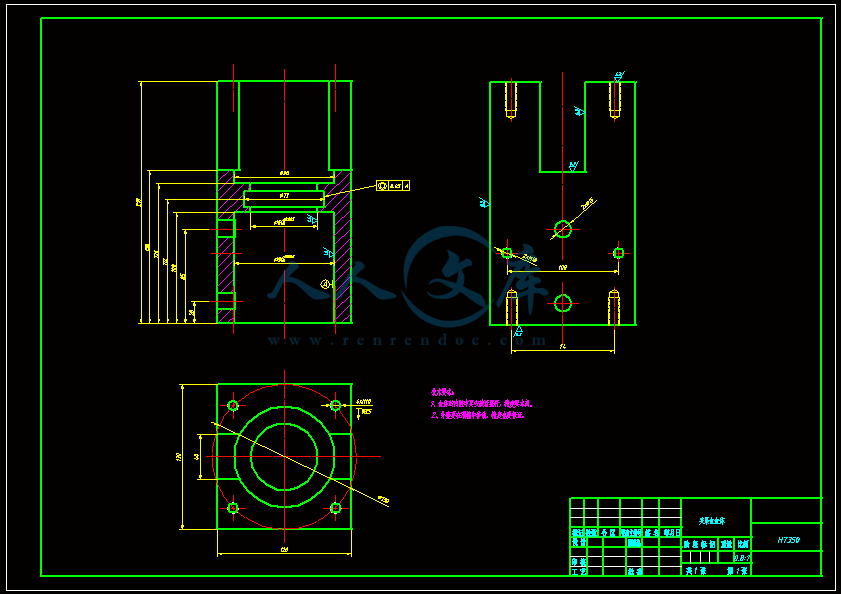

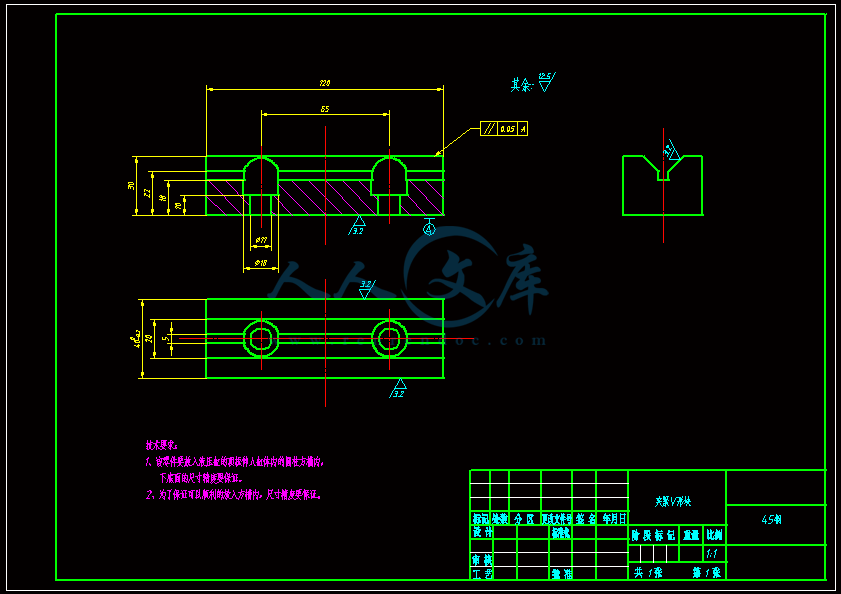

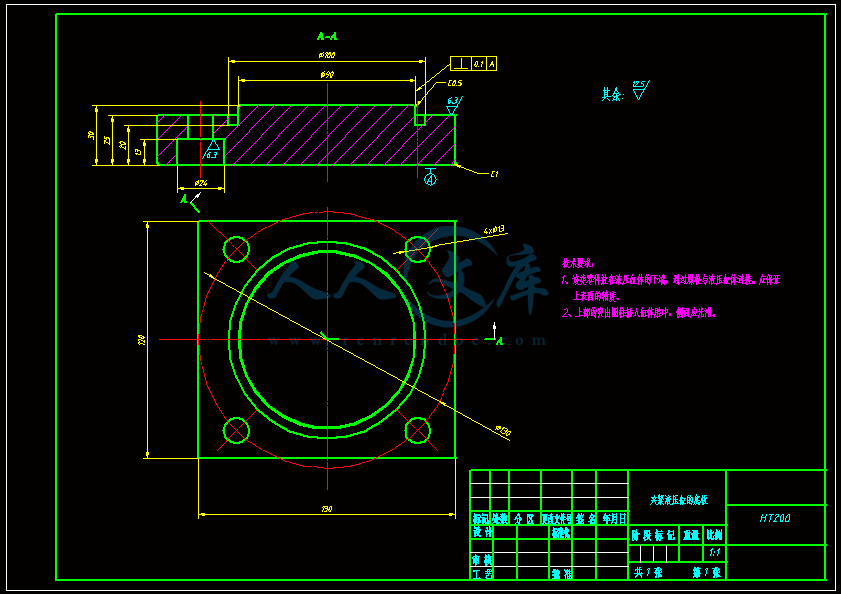

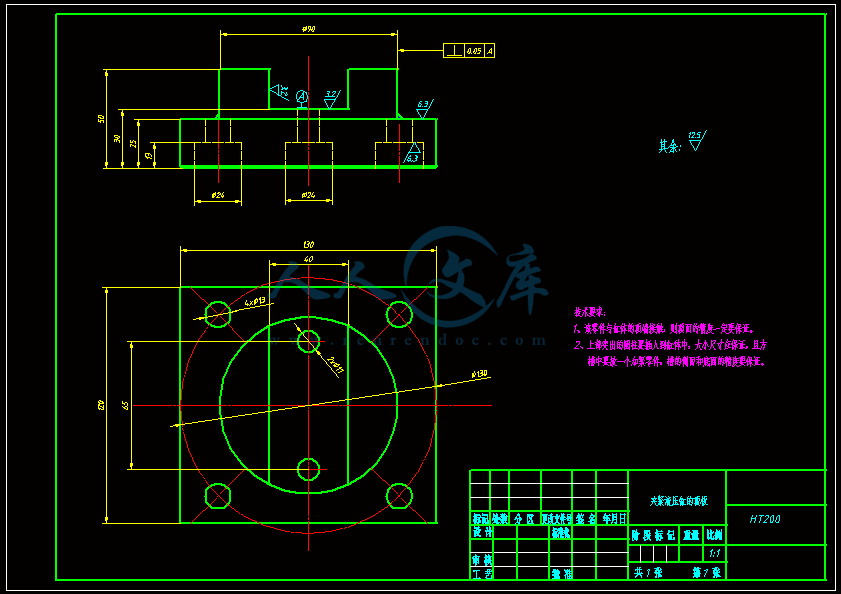

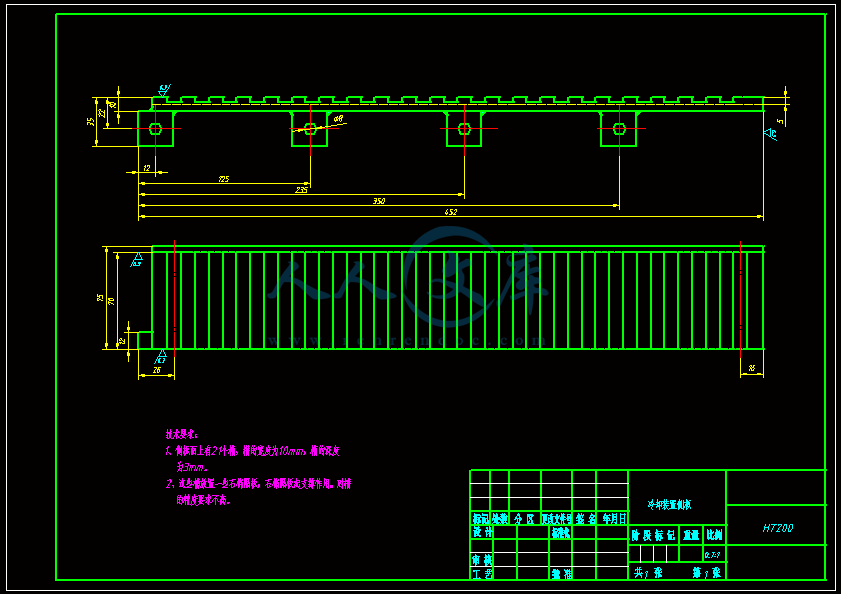

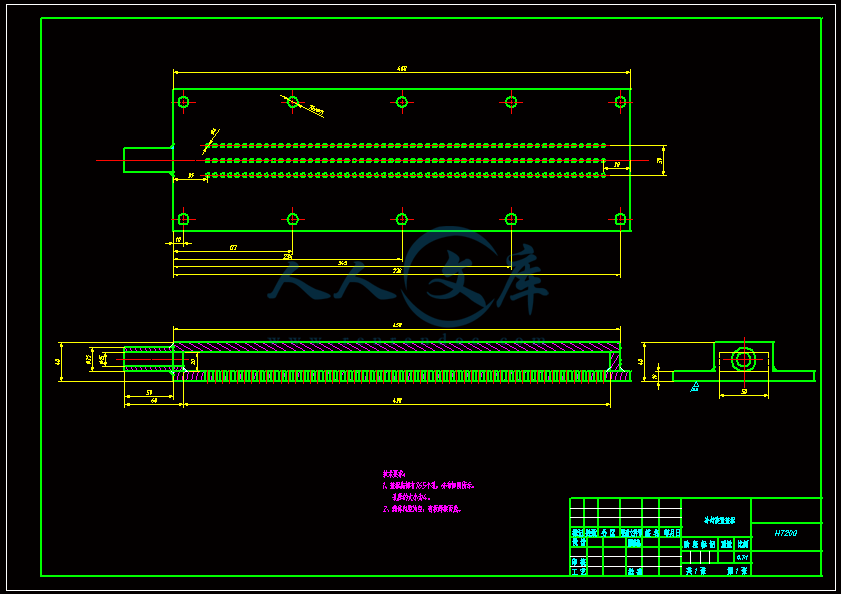

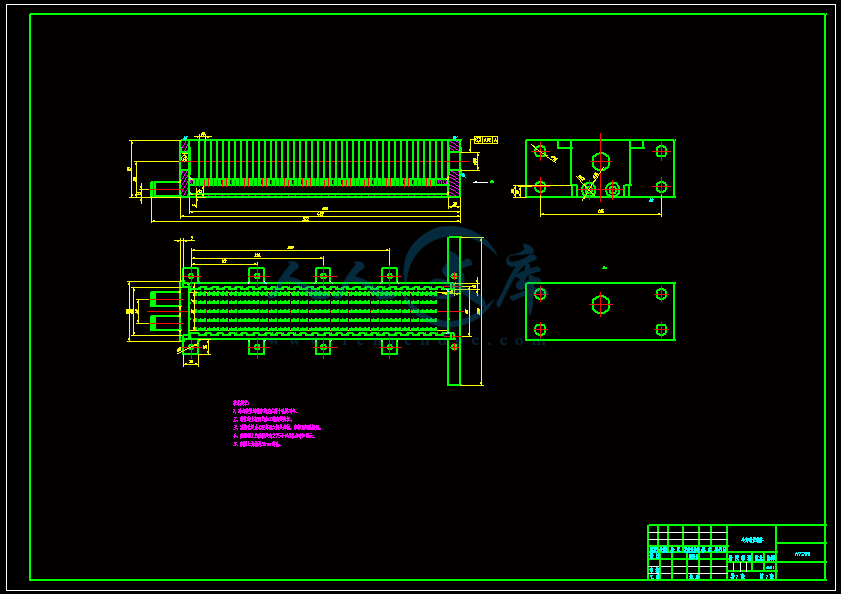

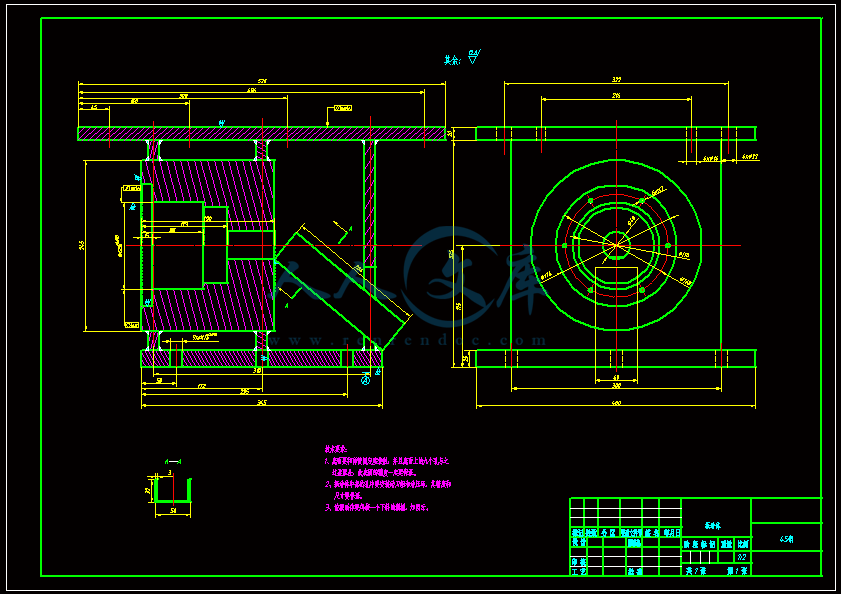

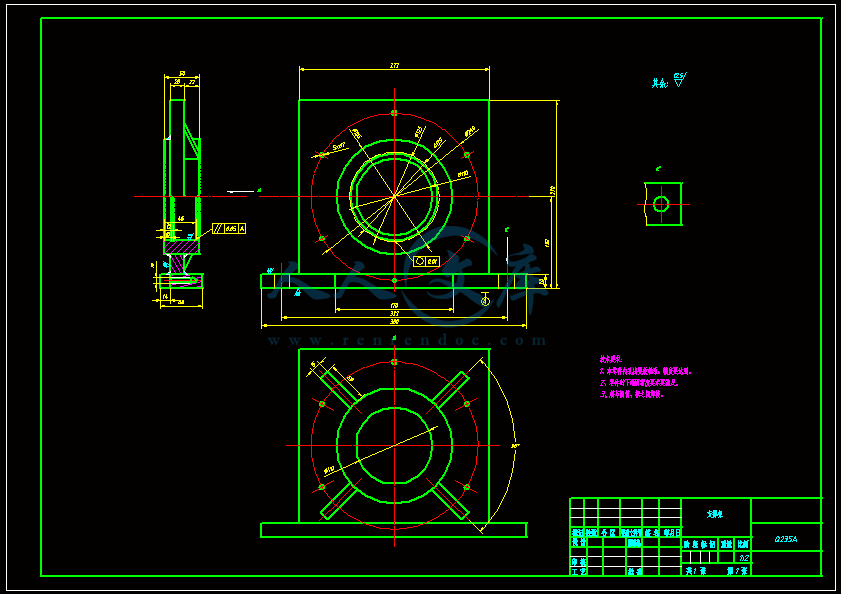

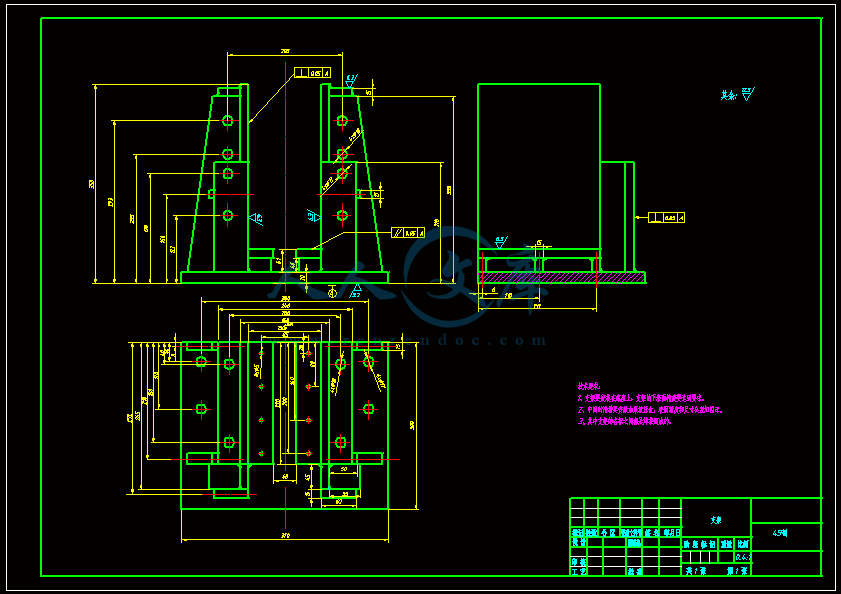

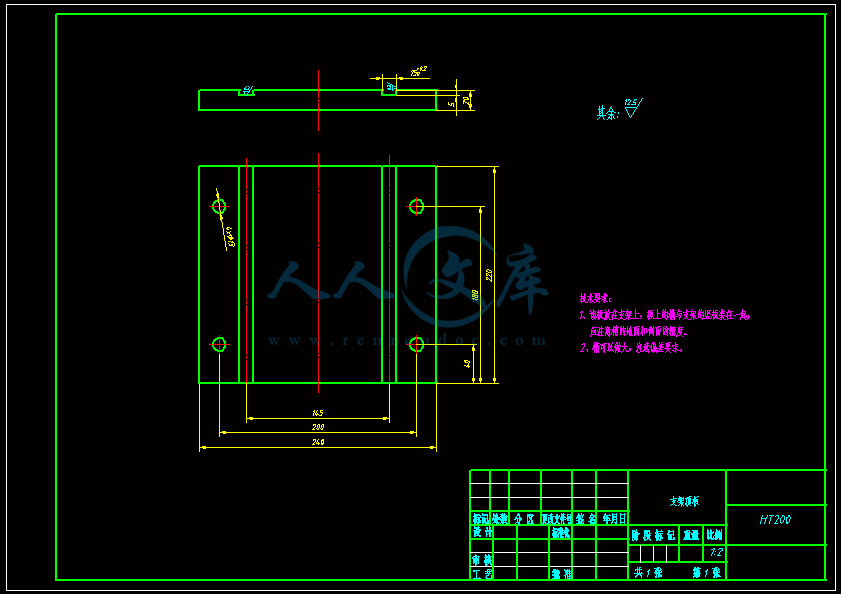

压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985 疲劳振动自动下料机设计摘 要下料往往是锻压行业的第一个工序,也是获得诸如普通的销标准件、内燃机活塞销、链条连接销、轴承内外圈及滚子等零件的关键工序。目前,下料方法主要有:锯床下料、各种剪切下料、车床切削下料、弯曲疲劳断料等各种方法。可是,通常的下料方法都有其自身的局限性,例如:能耗大、断面质量差、原料浪费严重、工具损耗大、生产效率低等等。这些缺点和当前提倡的“可持续发展战略“严重违背,而且不能满足冷挤压、温热挤压、精密锻造、精密碾压和电热敦粗等少无切削新工艺的要求。本课题提出了一种棒材的高速精密疲劳下料的新方法。它应用了“削强增脆“的最新精密下料方法,借鉴了”高速剪切下料“机理。采用感应加热的方式先将棒料加热到一定程度,然后再冷却,从而产生热应力快速预置裂纹,依靠液压缸加紧棒料作为定刀片保持棒料不转,动刀片在变频器的控制下高速旋转,从而实现了棒料的快速弯曲疲劳下料。本下料方法可以实现载荷沿棒料上下弯曲,时期疲劳断裂,所以不存在各种剪切法的”马蹄形”断面,可以得到很好的断面质量,而且几乎是不浪费材料,因此说它是一种高效率的近净绿色的制造工艺,值得研究和推广。关键词:低应力,疲劳,振动。AbstractThe materials cutting is often the first process in the forging industry, but also the key process such as access to the standard parts, the internal combustion engine piston pin, the chain link pin, both inside and outside circle and roller bearings and other parts. At present, cutting methods are: saw cutting, shearing under all kinds of materials, cutting lathe cutting, bending fatigue off materials, and other methods. However, the usual cutting method has its own limitations, such as: energy, cross-section of poor quality, serious waste of raw materials, tools loss, low production efficiency and so on. These shortcomings seriously breaches with the promotion of sustainable development strategy of, but also can not meet the cold extrusion, hot extrusion, precision forging, precision and electric RCC Dun less crude and other new technology without cutting the request. This issue presents a bar of high-speed precision fatigue under the new method of materials. It applied the cut-by brittle, the latest precision cutting methods, from a high-speed shearing of the news mechanism. By the way first induction heating bar is heated to a certain extent, and then cooling, resulting in rapid thermal stress cracks preferences, relying on the hydraulic cylinder to intensify the bar as a blade. The bar does not move and the blade is in the inverter control. The high-speed rotation realizes the bar bending fatigue of rapid cutting. This method can be expected under the load along the curved bar from top to bottom, during the fatigue fracture, so there is no cut of all the horseshoe section, the section can be very good quality, but almost is not a waste of materials, so that it is a High efficiency of the net near the green manufacturing process, it is worth research and extension. Key words:low stress, fatigue, vibration.目 录第一章 绪论11.1概述11.2 剪切毛坯的精度的评价11.3精密下料方法的研究现状21.3.1高速剪切21.3.2径向加紧剪切31.3.3轴向加压剪切31.3.4弯曲疲劳断裂法4第二章 变频振动下料方式的基本原理9第三章 低应力疲劳下料机的设计133.1引言133.2棒料的受力分析133.3刀具的设计143.4夹紧V形块的设计153.5振动体支架的设计163.6低应力疲劳下料机的工作原理183.7变频振动下料系统的总体构成193.7.1 机械部分的总体构成193.7.2液压部分的总体构成20第四章 主要工作部件的校核计算234.1求工作激振力234.1.1激振力的公式234.1.2质心的概念及其坐标公式244.2电动机的设计计算284.3键的选择和强度校核294.3.1键的尺寸选择294.3.2平键联接的失效和强度校核294.4受拉螺栓连接强度校核304.4.1松螺栓连接304.4.2紧螺栓连接304.5关于活塞杆的校核314.6滚动轴承的静强度计算314.6.1滚动轴承的特点314.6.2滚动轴承的材料32第五章 结论与展望355.1结论355.2展望36致谢信37参考文献3833第一章 绪论1.1概述生产实践中常用到的下料方法大致可以分为以下三个类型:剪切下料、锯床下料、车床切削下料。其中剪切的下料方法由于其生产效率高,材料损耗小,模具简单,得到了广泛的应用。但是由于其受力特点,会产生“马蹄形”断面。锯床下料虽然可以获得较高精度的坯料,可是锯缝处材料的损耗比较大。另外,每年的锯条损耗也是很客观的投资。车床切削下料可以获得很高精度的的坯料,可是同时带来的是更多的材料浪费。同时,由于表面的刀具切痕的存在,也会对以后的成型工艺带来隐患。为此,长期来精密下料的研究重点还是传统剪切工艺的改进上。这些精密剪切工艺按其剪切的机理可以分为:高速剪切、轴向加压剪切,径向加紧剪切、塑性疲劳剪切、渐进剪切、加热剪切等等。1.2 剪切毛坯的精度的评价剪切的坯料断面会出现塌角、凹坑、倾斜、压扁、撕裂和毛刺等许多缺陷。这些缺陷与棒料的材料、剪切下料的方法、下料设备、剪刀片的形状、精度和光洁度等各种因素有关。同时,不同的精密下料成形工艺对毛坯的精度也有不同的要求,所以对毛坯精度进行评价很有必要。为了衡量剪切毛坯的的精度,根据图1.1,一般可以采用以下参数表示1:体积偏差0=V / V;V和V分别是毛坯的体积和体积偏差量;塌角f0=f / D;压塌k0=k / D;断面不平度b0=b / D;断面椭圆度S0=(D-d)/ D;断面倾角0。图1.1衡量剪切毛坯精度的技术参数1.3精密下料方法的研究现状目前技术比较成熟的精密下料方法主要有:13.1高速剪切普通的棒料剪切机和曲柄压力机的剪切速度一般只有0.3m/s左右,随着剪切速度的提高,毛坯质量可以得到显著改善,因此产生了高速剪切。高速剪切的剪切速度在1.04.5m/s范围内。由于材料的抗裂纹扩展的阻力和加载速率有关,而中低强度钢有较大的速率敏感性,随着加载速度的提高,他们的断裂韧度下降,接近于脆性断裂2。因此材料的剧烈变形区变窄,剪切变形更集中在上、下刀刃连线附近的薄层内,随后的裂纹扩展或撕裂也局限在该薄层的范围内,直到材料完全分离。所以高速剪切可以得到远比低速剪切时更垂直平整的断面,毛坯端部的几何畸变(即塌角)也大为减少。可是,对于像钛、铜及其合金、铝等软质材料,由于它们的裂纹敏感性较小,高速剪切法就不能体现它的良好剪切效果。第二,高速剪切对毛坯的长径比L/D也有要求:当L/D1时,剪切质量基本上不受影响,但当L/D1时,断面椭圆度(D-d)/ D、断面倾角0和断面不平度b / D急剧增大,当L/D0.5),比较适合有色金属的剪切,它要求动、静剪切的间隙保持为零,再加上巨大的轴向压力导致了材料内部的压应力很大,因此剪刃磨损严重。西安交通大学锻压教研室曾对铜、铝等有色金属进行过轴向加压精密剪切研究,获得了平整光滑的剪切面4。1.3.4 弯曲疲劳断裂法弯曲疲劳断裂法是在金属棒料的圆周上加工一个尖锐的V型槽,然后在下料端施加径向力,使棒料承受旋转弯曲,经过一定次数的应力循环后,金属就在环形槽处断裂。其工作原理如图1.4所示。图1.4(a)用车刀加工V型槽图1.4(b)用锋利滚轮轧制出V型槽这种下料方法充分利用了缺口效应和弯曲疲劳效应,因此能够实现材料在低应力水平下的脆断,获得无几何畸变和断口垂直平整的毛坯。对于高强度低塑性材料,如高碳钢、工具钢、轴承钢和高速钢等的下料具有一定的优越性。其典型断口特征如图1.5所示。图1.5疲劳断裂断口特征A:裂纹萌生区,B:稳定断口区,C:快速破裂区它包括三个区域:A区为甴切口尖端出发的裂纹萌生区,它的宽度很小,通常仅为0.10.2mm;B区为稳定疲劳断裂区,相应的断口平整光洁;C区为快速破断区,在一般的情况下,该区断口粗糙、平整度也较差,但随材质的不同而有明显的区别,对于高强度硬质材料,该区断口质量也相当平整光洁。在弯曲疲劳断料时,需要在棒料上人为的预制V型缺口,它的主要参数如图1.6所示,包括缺口角2,缺口深度h和缺口尖端曲率半径r。一般考虑的各种因素后取2=600。图1.6 V型缺口参数目前在这方面研究的设备既有专用的设备,也有在改装的普通车床上配以专用的辅具进行1。以下将对这些设备进行陈述和讨论。图1.7是一种可以进行连续生产的弯曲疲劳断裂装置。在该装置中,待切棒料1在轧辊3、5中一边旋转,一边轴向前进。借助主动辊3上高度渐增的螺旋凸棱,在棒料上刻出等距的环形槽。随后棒料经受旋转弯曲,经过一定的应力循环次数后,即在棒端分离出毛坯4。由于同时有若干个待切毛坯经受旋转弯曲,因此,轧辊每旋转一周,即可获得一个毛坯。图1.7 连续式弯曲疲劳断料装置示意图1棒料,2螺旋凸棱,3、5轧辊,4毛坯现在,对以上三种弯曲疲劳下料方法进行讨论。首先,以上三种方法的一个共同点,也就是它们的最大缺点是让棒料在旋转。对于短的棒料,这种缺点就不是很明显,可是随着棒料长度的增加,高速旋转的棒料尾部大部分在车床的外面很难控制,由于不同心就会被甩转起来,这样是十分危险的。为了解决这个问题,一种是让棒料的转速降低,这样的生产率也随之降低了;还有一种是让棒料不转,刀具旋转,这也是我们研究的课题。第二,他们的V型槽产生的办法导致了切口尖端的半径r不可能做的很小,这样初始理想裂纹的产生比较困难,而且需要比较长的时间,不利于低应力脆断。因此要想一种方法可以产生更小的切口尖端半径r。为此,我们在开V型槽时,先用宽车刀开出具有(60900)的V型槽,然后再利用尖车刀将V型槽底部刮尖5。第三,它们把车V型槽和弯曲疲劳断料两个工步放在一起,后者受前者的牵制很大,不利于整体生产率的提高。为此,我们把两个工步分开,应该分别设计开槽机和低应力疲劳断料机。总之,上述各种精密下料方法都有其自身的优缺点,有些都已经投入了实际的生产。可是距离高精度、低能耗、地浪费、高效率、简单操作的总体目标还比较远。因此,本文设计的低应力疲劳下料机也是希望在这方面有所进展。第二章 变频振动下料方式的基本原理在进行实际的构件传统断裂行为研究时,往往是追求如何防止和控制工程结构的断裂及破坏,研究裂纹体在不同环境下的裂纹形成机理、裂纹尖端应力、应变场、裂纹启裂、止裂的判据和裂纹扩展规律等,从而确定哪些断裂韧性指标,为预防、控制、预测裂纹行为提供依据。然而,事物都是有其两面性的。裂纹固然会带来灾难,在一定条件下裂纹也可以变成可利用的下料方式,同时在利用裂纹时,应人为地实施控制,已达到化害为利的目的。变频振动下料系统正是从人们传统的避免裂纹产生的反方向出发,在棒料上先设计出有利于裂纹萌生的环境V型槽,利用裂纹扩展总是在局部发生的特点,降低下料所需的力与能量,并考虑在什么样的条件下,裂纹会以我们期望的方向和速度扩展,直至棒料断裂,完成下料。利用裂纹的第一部是产生裂纹。文献中指出裂纹是在晶界、孪晶界、夹杂、微观结构或成分不均匀区,以及微观或宏观的应力集中部位形核。由于工业中对宏观应力集中的理论已经相当成熟而且对他的控制也相对容易,因此本系统采用车削加工V型槽的办法来产生集中区域,为裂纹的产生提供有利条件。根据应力集中部位的疲劳理论,要产生裂纹还需要有较大的局部应变。因此,还需要找到能在小区域内产生大变形的方法。控制裂纹的生长,是科学利用裂纹的关键。裂纹的生长包括生长的方向、速度以及终止条件。裂纹具体生长状况受到工件所处的周围环境、所受载荷的情况、材料的性能等等因素的影响,因此控制裂纹生长的大环境是控制裂纹的根本。相比以上种种因素,载荷是相对便于控制和测量的,所以本文中采用控制载荷的方法来控制裂纹。而对于本文所述的振动下料系统,载荷应包括激振力和动模具刃口的位移振幅,通过合理控制激振频率即可以实现激振力和动模具刃口的位移振幅按设计的规律进行变化。整个变频下料系统正是按照上述的思路来设计的。振动下料系统的工作流程如图2-1所示,它是由开槽装置、预置理想裂纹装置(热应力装置、校直机)振动下料机组成,这些装置各自独立但又共同完成下料任务。从图2-1中可以看出,变频振动下料的方式可以分为三条可以选择的工艺路线:第一条:热应力式变频下料法。利用开槽机,在棒料表面的规定位置上加工出等间距的V型槽,将棒料放入中频加热炉中加热到一定温度,然后送入冷却装置中进行分段快速冷却以在V形槽底部产生热裂纹,最后在振动下料机变频振动下料;第二条:校直式变频下料机。利用开槽机,在棒料表面的规定位置加工出等间距的V型槽,将棒料送入棒料机械式校直机中进行校直以在棒料V型槽底部产生初始裂纹,在振动下料机中变频振动下料;第三条:直接式变频下料法。利用开槽机,在棒料表面的规定位置加工出等间距的V型槽,直接将棒料送入振动下料机进行变频振动下料。图2-1 变频振动下料的不同方式三条振动下料工艺路线中,第一步都是要在棒料表面规定的位置上加工出V型槽。开槽的两个目的,其一是便于在受力不大的情况下在槽底部的区域内产生很高的应力集中,便于裂纹的产生;另外,环形槽有利于裂纹在径向产生并扩展。这里选择的V型槽不仅加工方便而且应力集中明显。加工V型槽的主要任务要由新型开槽机来实现,该设备能全自动的在规定位置上加工不同几何尺寸的V型槽,关于开槽机的具体结构可以参阅文献30。疲劳断裂中,产生裂纹的时间往往可占构件使用寿命的80%左右。同样,在本文所述的疲劳下料机在本文所述的疲劳下料过程中,形成理想的裂纹时间占去了整个下料过程的很大比重.此外,如果没有进行良好的载荷控制,这样产生的裂纹方向性不好,裂纹扩展后和棒料轴线不垂直,振动在V型槽底部形成的典型裂纹。为了提高下料效率,并保证裂纹的方向性,本课题又设计了1和2两条工艺路线,就是把预置裂纹作为独立的一步进行。工艺路线1中采用了热应力预置初始裂纹的方法,工艺路线2中采用了校直过程的循环应变产生初始裂纹的方法。振动下料是下料工艺的最后一步,其受载原理如图2-2所示。棒料上已有的微小裂纹将在振动下料机产生的变化载荷作用下快速而又相对均匀的扩展,当裂纹扩展的足够深时,连接区域已经很小,棒料因不能承受载荷而瞬间断裂,下料过程结束。棒料在最后脆断时的断面质量一般都不高,为提高整体断面的质量,应使施加于棒料的激振力随着裂纹的扩展而减小;为了维持裂纹扩展并最终可靠的断裂,激振力作用点的位移振幅,即动模具刃口的位移振幅应该越来越大。为此振动下料系统采用了变频器控制振动电机转动频率的方法,通过调节频率即可以达到控制激振力和动模具刃口的位移振幅的大小,从而实现变载荷下料。图2-2 振动下料阶段棒料受载荷简图第三章 低应力疲劳下料机的设计3.1引言在本课题中设计了送进装置、夹紧装置、冷却装置6、疲劳振动下料机构7,本次设计着重于低应力疲劳下料机的设计。3.2棒料的受力分析如图2.2所示,棒料在下料的过程中四个典型位置的受力情况,可见棒料受到的是一个对称循环的等幅载荷。根据文献8这样的恒幅载荷下的疲劳断裂区(即图1.5的B区)要比变幅载荷下的大,这样得到的毛坯断口质量自然就更趋于平整光洁。图2.2下料过程中对棒料的受力分析如图2.3所示,棒料在下料的过程中两个典型位置的受力情况,可见棒料受到的是一个对称循环的等幅载荷。但是效果明显不如图2.2的四周受力均匀,断面效果也不如图2.2所示,但是图2.2中两个方向的力同样可以达到疲劳振断的效果,且机构明显比图2.2简单,经济性好。圆周扭断不但难于实现,且在控制的时候,圆周扭断不好控制,所以选择方案上下震动疲劳断裂。图2.3想到振动,首先想到的是弹簧振动,如图2.4所示。选用弹簧,可以达到疲劳振断的要求,而且弹簧可以把动能转换为弹性势能,从一定意义上达到了节约能源的要求。图2.43.3刀具的设计图2.51动压环;2动模具;3外套筒;4内套筒;5螺母;6套筒将上述图2.5中刀具进行对比,左边的动刀是将动模具装在左边轴承中,然后上下两个套筒顶紧,再装另外一个轴承,然后用螺母拧紧,这样整个刀具部分连为一体,而且动刀组在压环作用下,不仅可以压紧轴承,而且将整个刀组固定在振动体上,连接紧密。右边的动刀虽然也将轴承压紧,而且也把整个刀组固定在振动体上,但是振动时由于力的作用,且棒料和动模具间的碰撞也会导致螺母的松弛,这样轴承的轴向定位将不稳定。综合选用第一个图的刀具部分。3.4夹紧V形块的设计图2.6设计如图2.6所示。因为要加紧的是棒料,所以选用了长V形块,该V形块是一对,可以上、下将棒料夹紧,且图2.6是棒料上面的加紧零件,该零件和液压缸体的上端盖连接,中间的孔装螺栓,可以调节V形块的位置。V形块的精度要求已经比较高,但是由于要与棒料压紧,接触面的精度还是应该引起特别注意。3.5振动体支架的设计图2.7如图2.7所示,图中腔体中的孔用来安装动刀组。该振动体上部用于安装电机,电机轴上连接一个偏心块,这样电机的转动带动偏心块转动,偏心块产生离心力,可以使整个机构振动。这样以来,振动体放在弹簧上便可以持续震动。该零件对腔内表面的精度要求较高,因为要安装动刀组,加工时应该引起注意。且上表面要安装电机,表面精度也要保证。底部孔的尺寸要保证,因为与弹簧座是过盈配合。图2.8该振动体与弹簧之间连接零件用如图2.8所示。该零件上部圆柱插入振动体底部的孔中,是过盈配合,下面与弹簧连接。整体组装图如图2.9所示。电机转动带动偏心块,从而能引起整个机构的振动。图2.9以上是振动部分的机械图,该部分要放在底座上。底座的设计如图2.10所示。图2.10弹簧与底板之间的连接同样是用图2.8所示的零件。底板的设计之所以加如此多的筋板和竖板,是为了限位。在装配的时候,图中底板的上方的横板下方要安装一个橡胶板,这样可以缓冲振动体与底座上方横板的碰撞,起到限位和缓冲的作用。另外,应该说明的是,本机构为试验机,所以其底座是由多块板焊接而成,这样经济划算,此外还有振动体、电机两侧的支撑架、摆动块防护罩、以及安装夹具的支架、冷却箱体等很多零件都是用板、套筒等基本的简单件焊接而成,这样大大降低了成本。而且只做一台试验机作为测量实验数据之用,没有必要生产零件时进行铸造、冲压等,单间小批量,用焊接即可。虽然制造机器的周期较长,但是综合性价比后,焊接应该是首选,铸造、冲压等加工方法需要制造模具,这在现实生活中是不现实的,成本很高,不适宜小规模生产。本试验机是用来测定疲劳震荡断料的试验机构,测定疲劳断料的一些数据,以及对断面质量进行评估。3.6低应力疲劳下料机的工作原理图3.1是低应力疲劳下料机的工作原理图。可以看出本下料机采用的是弯曲疲劳下料的方式。棒料经开槽机开了等距离的V型槽后,在通过感应加热装置加热到一定的温度,然后在冷却装置3中快速冷却,即采用热应力方法在V型口处产生了初始裂纹,加紧缸5加紧棒料,接着送进缸2将加紧缸送到合适位置,此时棒料已经进入高速振荡的应力下料机构6中,经过一定次数的应力循环后,毛坯就从棒料中分离出来,然后沿着6的中间孔出来。图3.1下料机工作原理示意图1-底座;2-送进缸;3-冷却装置;4-棒料;5-夹紧缸;6-振动体;7-电机3.7变频振动下料系统的总体构成新型变频振动下料系统由机械部分、液压系统和控制系统三部分构成。下面对机械部分和液压系统进行简要的阐述,控制系统将不在本文中介绍。3.7.1 机械部分的总体构成振动下料系统的机械部分简图如图3-1所示,它由振动子系统、送进夹紧装置、冷却装置三大部分构成。第一部分:振动子系统振动子系统主要由电动机、两个扇形偏心块、振动体、动模具以及弹簧基座五大部分构成。将旋转的偏心块产生的离心力转化为2-3所示的被悬臂夹持的棒料一端施加变频激振力,从而诱发裂纹萌生及扩展。激振力的大小、频率以及动模具刃口的位移振幅可以通过变频器控制激振电机的转速来实现。第二部分:送进夹紧装置主要包括一个送进装置、一个自制的夹紧装置、送进装置和夹紧装置的限位及导向装置。在振动下料过程中,需要保证棒料一端固定,另一端受激振力作用。而送进夹紧装置的作用就是为棒料提供了一个固定约束,其中,夹紧装置限制了棒料在下料的过程的径向窜动、扭转以及轴向的扭转;而送进装置则限制了棒料在下料过程中的轴向窜动,并根据需要调整棒料的力臂大小,从而改变力矩的大小。第三部分:冷却装置用作对已整体加热到规定温度的棒料进行分段快速冷却,从而利用热胀冷缩原理产生应力集中,就能在棒料的V型槽底部实现热应力预置理想裂纹的目的。振动下料机各部分的具体结构组成及其工作原理可以参考文献。3.7.2液压部分的总体构成由于振动下料过程中所需的夹紧力和送进力都比较大,同时为了便于控制,本课题采用液压系统来实现。根据上述工作过程的实际需要,设计了如图2-5所示的液压系统。由于振动过程中需要对棒料施加很大的压力,同时为提高该系统的广泛适应性将系统的额定压力设计为31.5MPa。送进缸选用了山西液压元件厂制造的车辆用液压缸DG-J50C-E1Y1(油压为16MPa,行程100mm)。为此在液压系统的送进缸支路中设计了单向减压阀JDF-B10H4-s,通过该减压阀可将进入到送进缸的最大油压从31.5MPa降到16MPa,保证了送进缸的安全工作。图2-3 液压系统原理图为使夹紧过程牢靠,且不受系统油压波动的影响,在液压系统的夹紧缸支路中设置了一个型号为A1Y-Hb10B的内泄式液控单向阀,其正向开启压力为0.4MPa,当反向开启出口无背压时,最小控制压力为1.6MPa。从图2-5可看出,在送进缸送进过程中虽然系统油压降低,但是由于液控单向阀A1Y-Hb10B的存在,加紧缸的内的油不会倒流,因此其缸内的油压不会降低,夹紧力基本不变;而当加紧缸放松棒料时,由于夹紧缸左腔油压升高,液控单向阀的控制口内的油压升高,在达到其反向启动控制油压1.6MPa时,会使液控单向阀A1Y-Hb10B反向打开,从而可顺利的使夹紧缸油腔的油通过他然后再由二位四通电磁阀24BI1-H10B-T流入油箱。从图中2-5可以看出,通过对两个换向阀线圈的通、断电控制、断电控制,就可以实现振动下料过程所需要的动作。表2-1列出了系统中各液压元件在一个完整的全自动下料循环中的工作顺序和信号来源情况。表4-1 液压元件动作顺序动作名称信号来源初始化线圈JC2通电,JC3不得电,送进缸后退,夹紧缸松开夹紧缸夹紧线圈JC3得电,夹紧缸夹紧棒料送进缸前进夹紧缸已夹紧,且压力继电器发出信号,JC2失电,JC1得电夹紧缸松开线圈JC3失电,夹紧缸松开送进缸后退JC1失电,JC2得电第四章 主要工作部件的校核计算4.1求工作激振力4.1.1激振力的公式棒料材料的不同、V型槽参数的不同,都可能导致其强度差别很大,因此为了达到稳定的下料结果,相同频率参数下所需要的激振力也是不一样的。单个偏心块所能提供的最大激振力F如式(4-1)所示: F=m(2f)2 (4-1)式中,m 偏心块的质量,Kg; 偏心块质心位置与转动中心的距离,m;f 激振频率,Hz。从式中可以看出,改变激振力F有三个途径:一是改变m,二是改变,三是改变f。对于原来的振动系统,由于偏心块是整体的,不能方便的对其进行结构上的调整(即改变m或者)。因此要想改变激振力F,只能通过提高或者降低激振频率f来达到。例如在文献3中,为了达到类似的下料结果,45#钢的棒料采用16-18Hz进行下料,LY8的棒料则采用12-14Hz进行下料。可是由于振动下料机的固有频率在11Hz左右,12-14Hz的频率靠近共振频率,这样的振动十分不稳定,难以控制,因此导致了下料结果十分不稳定,具体表现在两方面:一是断面质量参差不齐,二是下料所需要的时间长短相差很大(从16s到239s)。偏心量的大小决定了应力水平的高低,如图1.5所示,对给定的材料而言,B区和C区在整个断口所占的比例,随旋转弯曲时应力水平的不同而不同。应力水平越高,C区所占的比例越大,这意味着断口的总体质量变差。反之,断口的质量可以提高,但是付出的代价是断料时间的延长,生产率降低。为了同时提高断口的总体质量和生产率,我们采用了较小的偏心量和较高的应力循环频率,即转速。为了让振动下料机具有良好的可控性,也为了探索不同材料的最佳振动方式,本文对振动下料机的偏心块进行了改进,设计成一个母体偏心块外加几片调节片。要计算激振力,则先求得m,经计算得出m=1.657kg。要求最大激振力,可以选择最大激振频率,即fmax=50Hz。下面求偏心块质心位置与转动中心的距离。4.1.2质心的概念及其坐标公式如图4-1所示,设质点系由n个质点组成,第i个质点Mi的质量为mi,相对于固定点O的矢径为ri,整个质点系的质量为 ,则质点系的质量中心(简称质心)C的矢径为 (4-2) 图4-1质心反映了质点系质量分布的一种特征,它是质点系中一个特定的点。当质点系中各质点的相对位置发生变化时,质点系质心的位置也随之改变。而刚体是由无限多个质点组成的不变质点系,其内各质点的相对位置是固定的,因此刚体的质心是刚体内某一确定点。质心的概念及其运动在动力学中具有重要地位。式(4-2)的矢量式一般用于理论推导,而在实际计算质心位置时,常用直角坐标形式。如图4-1所示,取直角坐标系Oxyz,第i个质点Mi的坐标为xi、yi、zi,质心的坐标为xC、yC、zC。由式(4-2)分别向x、y、z轴投影,得 (4-3)式(4-3)为质点系质心的坐标计算公式。对于质量均匀分布的刚体,单位体积的质量(密度)=常量。以Vi表示微小部分Mi的体积,以V=Vi表示整个物体的体积,将 代入可得式(4-3)。可见,均质刚体的质心和形心的位置是重合的。应当注意,质心和重心是两个不同的概念。重心是地球对物体作用的平行引力的合力(物体重力)的作用点,它只在重力场中才有意义,一旦物体离开重力场,重心就没有任何意义;而质心是反映质点系质量分布情况的一个几何点,它与作用力无关,无论质点系是否在重力场中,质心总是存在的。4.1.3确定物体重心位置的方法前面所述的重心和形心坐标公式,是确定重心或形心位置的基本公式。在实际问题中,可视具体情况灵活应用。对于均质物体,如在几何形体上具有对称面、对称轴或对称中心,则该物体的重心或形心必在此对称面、对称轴或对称中心上。下面介绍几种工程中常用的确定重心位置的方法。(1) 组合法工程中有些形体虽然比较复杂,但往往是由一些简单形体组成的,这些简单形体的重心通常是已知的或易求的,这样整个组合形体的重心就可直接求得。(2) 负面积法如果在规则形体上切去一部分,例如钻一个孔等,则在求这类形体的重心时,可以认为原形体是完整的,只是把切去的部分视为负值(负体积或负面积)。(3) 实验法(平衡法)如物体的形状不是由基本形体组成,过于复杂或质量分布不均匀,其重心常用实验方法来确定。1) 悬挂法 对于形状复杂的薄平板,确定重心位置时,可将板悬挂于任一点A,如图4-2a所示。根据二力平衡原理,板的重力与绳的张力必在同一直线上,故物体的重心一定在铅垂的挂绳延长线AB上。重复使用上法,将板挂于D点,可得DE线。显然,平板的重心即为AB与DE两线的交点C,如图4-2b所示。图4-22) 称重法对于形状复杂的零件、体积庞大的物体以及由许多构件组成的机械,常用此法确定其重心的位置。例如,连杆本身具有两个相互垂直的纵向对称面,其重心必在这两个平面的交线,即连杆的中心线AB上,如图4-3所示。其重心在x轴上的位置可用下法确定:先称出连杆的重量W,然后将其一端支于固定支点A,另一端支于磅秤上。使AB处于水平位置,读出磅秤上读数FNB,并量出支点间的水平距离l,则列平衡方程为 (4-4)图4-3一些简单几何形状的均质物体的重心(形心),都可由积分公式求得。表4-1列出了几种常用物体的重心(形心),可供查用。工程中常用的型钢(如工字钢、角钢、槽钢等)的截面的形心,可从机械设计手册中查得。表4-1 一些形心坐标值名称图形形心坐标线长、面积、体积三角形在三中线交点面积梯形在上、下底边中线连线上面积圆弧弧长扇形面积弓形面积抛物线面面积抛物线面面积半球形体面积通过上述介绍,以及表格中的例子,可以把摆动块简化为扇形计算则,如表中的计算公式:=Xc-0.6=0.018F=m(2f)2=1.657x(2x50x)2x0.018=2.94KN4.2电动机的设计计算本文选用的是YZ系列的电机YZ100M1-6,额定输出功率6.3KW,有如下公式所示: (4-5)式中,F 激振力;V 质心处线速度。解得偏心块要求的功率小于电动机的额定输出功率,可以达到要求。4.3键的选择和强度校核4.3.1键的尺寸选择键联接:用于轴和轴上旋转零件之间的周向固定并传递扭矩或沿轴向的滑动导向。平键的截面尺寸:bhL(bh根据轴径d由标准中查得),L参考轮毂的长,一般应略短于轮毂长,并符合标准中规定的尺寸系列。 4.3.2平键联接的失效和强度校核主要失效形式:静联接(普通平键、半圆键):压溃 动联接(导键、滑键):过度磨损校核计算:静连接 (4-6)动连接 (4-7)式中,T传递的转矩(),单位N m;K键与轮毂键槽的接触高度,k=0.5h,此处为键的高度,单位mm;L键的工作长度,单位mm,圆头平键l=L-b,平头平键l=L,这里L为键的工称长度,单位为mm,b为键的宽度,单位mm;D轴的直径,单位mm;p键、轴、轮毂三者之间中最弱的许用挤压应力,单位为MPa;p键、轴、轮毂三者之间中最弱的许用挤压应力,单位为MPa。将l=80mm,b=12mm,h=8mm,代入公式其中 65.25Nm,9MPa,因为p=100MPa120MPa,pp,则键合格。4.4受拉螺栓连接强度校核夹紧缸夹紧棒料,夹紧V形块与棒料完全接触,根据力的作用与饭作用原理,夹紧缸受到一个垂直水平面向上的力,而夹紧缸的上面有支架的盖板压住夹紧缸,所以需要校核盖板上四个螺栓的强度。4.4.1松螺栓连接定义:装配时螺栓不用拧紧,在承受外载荷之前螺栓不受力。若螺栓连接受轴向外载荷F作用时,螺栓受拉,此时,螺栓的强度条件和设计公式与材料力学受拉件相同,即, (4-8)4.4.2紧螺栓连接定义:螺栓连接在装配时已经拧紧,所以,在外载荷作用之前,螺栓已受到预紧力F的拉伸和拧紧力矩T的扭转,即作用在螺栓上的应力有F引起的拉应力和T引起的剪应力,螺栓在承受外载荷之前已处于复杂应力状态。螺栓仅受预紧力F的连接,按照材料力学的第四强度理论,将作用在螺栓上的拉应力和剪应力合成,且带入=0.5,则 (4-9) (4-10)因为盖板为了压紧加紧液压缸的上端,受到一定的预紧力,与工作压力相比较,预紧力很小,可以忽略不计,四个螺栓平均受力,即,因为选用的螺栓材料是25钢,查的=450MPa。解得5mm因为选用的是直径为12mm的螺栓,强度满足。4.5关于活塞杆的校核关于活塞杆的强度校核,活塞杆的受到液压缸腔体内液体的压力和夹紧V形块的上下压缩,活塞杆是实体,且截面积明显大于螺栓的直径,只要活塞杆的直径大于20mm即可,而且可以采用比25好钢强度更大的材料。根据文献10的如下公式所示: (4-11) (4-12)因为液压缸的壁厚已知,上式(1)用于径向壁厚的强度,径向受力大,且壁厚小,所以只需要校核径向强度。该强度明显可以满足Q235制成的缸体的强度。4.6滚动轴承的静强度计算对于静止、缓慢摆动或转速极低()的滚动轴承,其失效形式是滚动体与内外圈接触处产生过大的塑性变形,对此应根据静强度计算确定轴承尺寸。对于载荷变动较大,尤其是受较大冲击载荷的旋转轴承,在按动载荷作寿命计算后,应再验算静强度。4.6.1滚动轴承的特点与滑动轴承相比,滚动轴承主要有下列优点:启动灵活、摩擦阻力小、效率高、轴向结构紧凑、润滑简便及易于互换等,所以应用广泛。它的缺点是:抗冲击能力差,高速时有噪声,工作寿命不及液体摩擦的滑动轴承。4.6.2滚动轴承的材料滚动轴承的内、外圈和滚动体均采用强度高、耐磨性好的含铬轴承钢制造,如GCr9,GCr15和GCr15SiMn等(G表示专用的滚动轴承钢),经淬火后表面硬度可达6065HRC。保持架多用低碳钢冲压制成,也可采用铜合金、铝材或塑料等制造。(1) 基本额定静载荷。滚动轴承静强度的计算标准是基本额定静载荷,它表示滚动轴承抵抗塑性变形的最大承载能力,是轴承静强度计算的依据。基本额定静载荷,用C0表示。对于径向接触轴承,C0是径向载荷;对于向心角接触轴承,C0是载荷的径向分量;对于轴向接触轴承,C0是中心轴向载荷。(2) 当量静载荷P0与当量动载荷的概念相似,静强度计算时用当量静载荷P0。轴承在这个载荷作用下,受载最大的滚动体与滚道接触处的塑性变形量总和与实际载荷作用下塑性变形量总和相等。当径向接触轴承受纯径向载荷时 (4-13)当轴向接触轴承受纯轴向载荷时 (4-14)当轴承既受径向载荷又承受轴向载荷时 (4-15)式中,X0静径向系数;Y0静轴向系数;Fr径向载荷;Fa轴向载荷。滚动轴承的载荷与基本额定寿命的关系曲线见图4-4,曲线方程为常数 (4-16)即 (4-17)若用工作小时数表示轴承的基本额定寿命,则 (4-18)图4-4 轴承的P-L0关系曲线式中,L10基本额定寿命;P 当量动载荷; 寿命指数,球轴承=3,滚子轴承=10/3;n 轴承的转速。如4-5图所示,动模具由一对深沟球轴承支承。已知:轴受径向力F=2.94KN,轴向力为零。轴承工作温度一般,若此轴的轴颈等于70mm,试选择这一对轴承的型号。图4-5试选用深沟球轴承6214,接下来是受力分析,因为轴承装在动模具上,加工时轴承基本不旋转,只是承受径向力,轴向力为零,所以经过受力分析,左边轴承受力F左=8.4KN,右边轴承F右=1.6KN。因为该轴承的额定动载荷Cr=60.8KN,额定静载荷Cor=45KN,远远小于轴承的额定载荷,可以选用。第五章 结论与展望5.1结论(1) 毛坯精度、下料效率、能源消耗和节约材料等角度对现有的精密下料技术进行分析,对它们的优缺点进行讨论。重点分析了弯曲疲劳断料的机理,指出现有的基于棒料旋转,刀具不转的弯曲疲劳下料设备的缺点,并提出相应的改进方法。(2) 设计了一种基于“削强增脆“下料原理的疲劳应力下料机构。根据各部分的各种方案对比分析,提出几种最终实验方案。对重要的传动部件和工作部件进行力学校核。这种新型下料机工作时保持棒料不转,动刀片在变频器的控制下高速旋转,从而实现了棒料的快速弯曲疲劳下料。经过棒料的受力分析,可知在本下料方法中棒料受到的是一个对称循环的等幅载荷,所以不存在各种剪切法的”马蹄形”断面,可以得到很好的断面质量,而且几乎是不浪费材料,因此说它是一种高效率的近净绿色的制造工艺,值得研究和推广。(3) 设计本套设备是为了解决当前如冷挤压等少无切工艺的毛坯下料问题,包括两方面的内容:一是提高生产率和材料的利用率;二是提高毛坯的几何尺寸精度和重量精度。(4) 设计中考虑到和已经设计好的送进、夹紧、加热、冷却等机构的配合使用,所以在最终的方案里的刀具的中心高度是一定的。(5) 由于本套设备是实验设备,考虑到成本和实际使用效率,所有的轴承我们都采用普通的深沟球轴承,润滑形式为脂润滑。再投入工业生产前,需要设计合适这种高速运转的高速轴承,另外在结构上也应该设计一种为了能采用更适合于高速旋转的润滑形式(如油润滑)的附加结构。(6) 由于模具存在偏心,所以将棒料送入模具变为一种比较困难的事情,现有的设计送进、夹紧机构不是很完美,需要进一步改进。5.2展望(1) 在现有的研究基础上,

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号