东风轻型货车转向系统设计

50页 19000字数+说明书+任务书+开题报告+7张CAD图纸【详情如下】

东风轻型货车转向系统设计开题报告.doc

东风轻型货车转向系统设计论文.doc

中期检查表.doc

任务书.doc

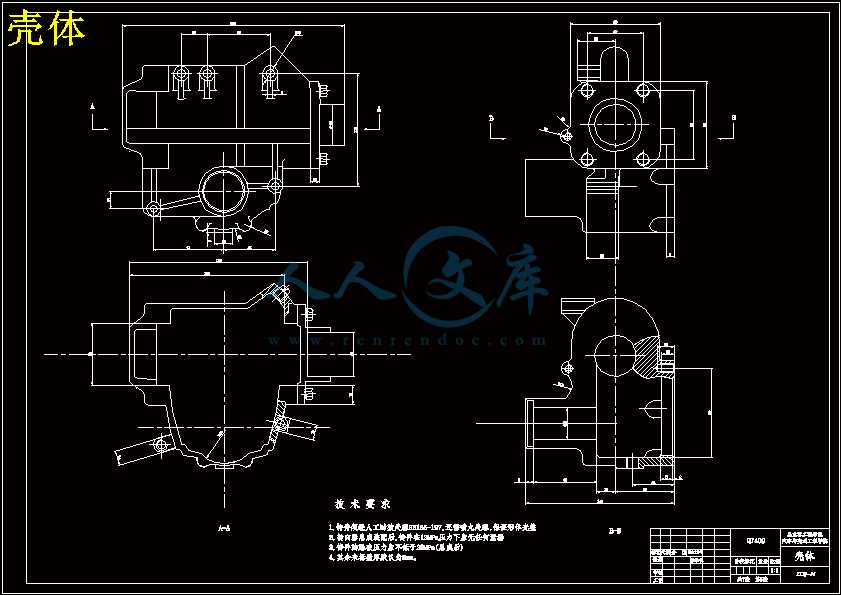

壳体.dwg

封皮.doc

指导记录.doc

摘要.doc

目录.doc

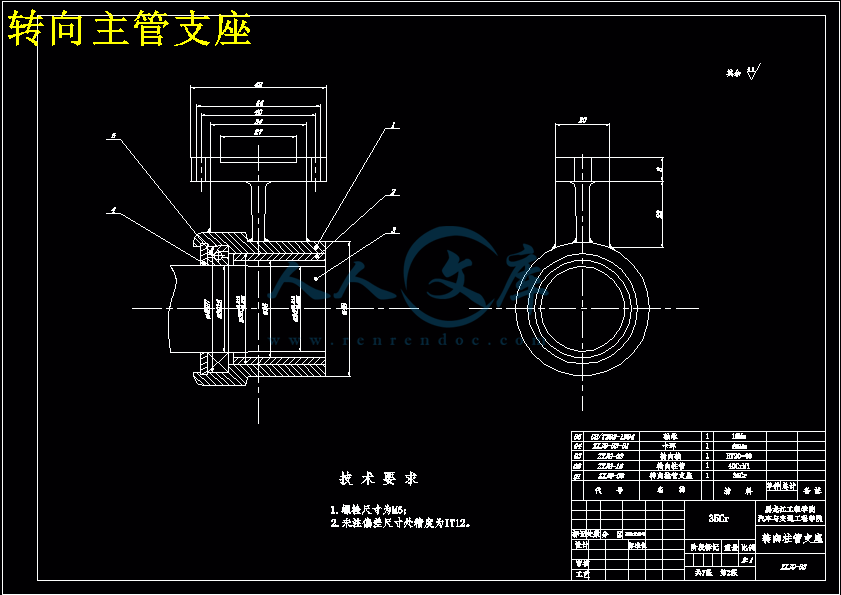

转向主管支座.dwg

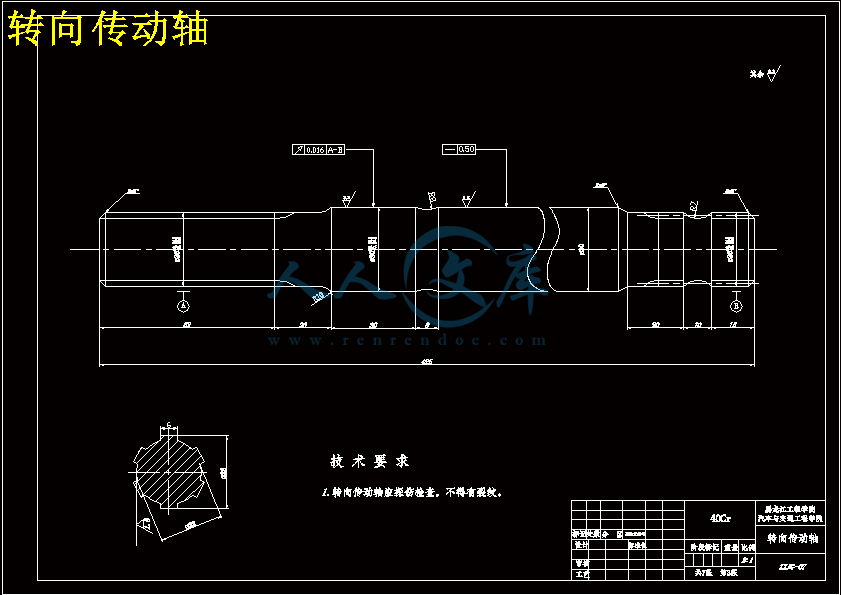

转向传动轴.dwg

转向操纵机构装配图.dwg

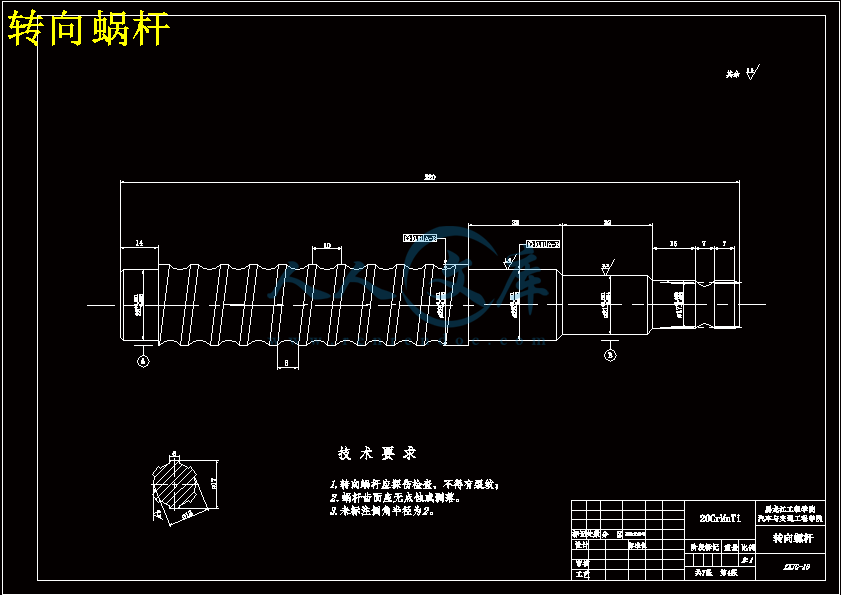

转向蜗杆.dwg

转向轴.dwg

过程管理材料.doc

过程管理材料封皮.doc

题目审定表.doc

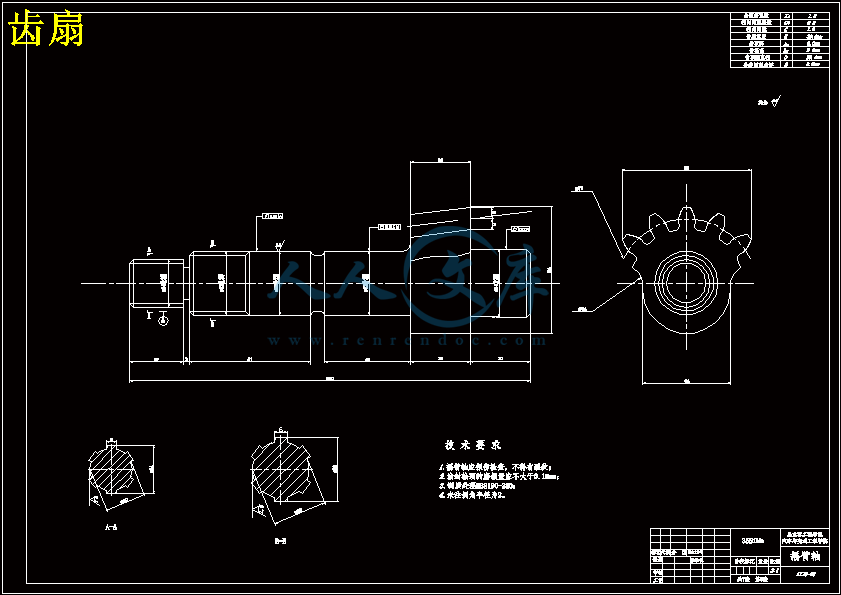

齿扇.dwg

目 录

摘要.Ⅰ

AbstractⅡ

第1章 绪论 .1

1.1 转向系概述..1

1.2 汽车转向系统的现状及发展趋势..1

第2章 汽车转向系方案的设计..5

2.1 转向系主要性能参数5

2.1.1 转向器的效率5

2.1.2 传动比的变化特性 7

2.1.3 转向器传动副的传动间隙.10

2.1.4 转向盘的总转动圈数10

2.2 转向系的选择..10

2.2.1 机械转向系.10

2.2.2 动力转向系.12

第3章 汽车转向器方案的设计..14

3.1 机械式转向器的选择..14

3.1.1 齿轮齿条式转向器.14

3.1.2 循环球式转向器..14

3.1.3 蜗杆滚轮式转向器.15

3.1.4 蜗杆指销式转向器.16

第4章 汽车转向传动机构的设计.17

4.1 转向传动机构的选择..17

4.1.1 与非独立悬架配用的转向传动机构17

4.1.2 与独立悬架配用的转向传动机构.18

4.2 转向梯形的选择.20

4.2.1 整体式转向梯形20

4.2.2 断开式转向梯形21

第5章 转向系的设计计算.23

5.1 转向器的结构型式选择及其设计计算..23

5.1.1 螺杆—钢球—螺母传动副的设计..23

5.1.2 齿条、齿扇传动副的设计..27

5.1.3 循环球式转向器零件强度计算32

5.2 整体式转向梯形结构优化设计..36

5.3 转向系结构元件..41

结论44

参考文献45

致谢46

附录47

摘 要

汽车在行驶的过程中,需要按照驾驶员的意志经常改变其行驶方向,即所谓的汽车转向。汽车的转向系统是一套用来改变或恢复汽车行驶方向的专用机构,本文的研究内容即是轻型货车的转向系统设计。

本文针对的是与非独立悬架相匹配的整体式两轮转向机构。利用相关汽车设计和连杆机构运动学的知识,首先对转向器,转向传动机构进行选择,接着再对转向器和转向传动机构进行设计,最后,利用软件AUTOCAD完成转向系统的设计图纸。

转向器在设计中选用的是循环球式齿条齿扇转向器,在对转向器的设计中,包括了螺杆—钢球—螺母传动副的设计和齿条—齿扇传动副的设计,前者是基于参照同类汽车,确定出钢球中心距,设计出一系列的尺寸,而后者则是根据汽车前轴的载荷来确定出齿扇模数,再由此设计出所有参数的。

转向梯形的设计选用的是整体式转向梯形,本文在设计中借鉴同类汽车转向梯形设计的经验尺寸对转向梯形进行尺寸初选。再通过对转向内轮实际达到的最大偏转角时与转向外轮理想最大偏转角度的差值的检验,和作为一个四杆机构对其最小传动角的检验,来判定转向梯形的设计是否符合基本要求。

本文在消化,吸收,总结,归纳前人的成果上,系统、全面地对机械转向系进行理论分析,设计及优化。为轻型汽车转向系的设计开发提供了一种步骤简单的设计方法。

关键词:转向系;转向器;转向梯形;传动副;结构元件

ABSTRACT

In a moving vehicle, the driver will need to frequently change its traveling direction, the so-called steering. Vehicle steering system is used to change or restore a car in the direction of a dedicated agency, the contents of this paper is the study of light vehicle steering system design.

This article is aimed at non-independent suspension and would like to match the overall style of the two steering. The use of the relevant vehicle design and kinematic linkage of knowledge, first of all, the steering gear, steering transmission choice, and then to the steering gear and steering transmission (mainly trapezoidal steering ) design, and finally, the use of AUTOCAD software and the Steering system to complete the design drawings.

Steering the ball of choice is the cycle of fan-type steering gear rack teeth, in the design of steering gear, including a screw - Ball - Vice-nut drive the design and rack - fan drive gear pair design, the former is based on the reference to similar vehicles, to determine the center distance of the ball, the design of a series of size, while the latter is based on the vehicle front axle load to determine the fan module out of gear, and then all of the resulting design parameters.

Steering linkage design is a whole selection of steering trapezoid, the paper design is used in car steering linkage from a similar experience in the design of the size of the steering linkage to the primary size. Through to the actual steering wheel in the maximum deflection angle with the steering wheel in the most ideal test of the difference of deflection angle, and four institutions, as a minimum transmission angle of its examination, to determine whether the design of steering trapezoid in line with the basic requirements.

In this paper, digestion, absorption, and summing up, summing up the results of their predecessors, the systematic, comprehensive mechanical steering system to carry out theoretical analysis, design and optimization. For the light vehicle steering system design and development provides a simple design method steps.

key words:Steering system;Steering gear;Steering trapezium;Transmission vice;Structural components

第1章 绪 论

1.1转向系概述

转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。

机械转向系依靠驾驶员的手力转动转向盘,经转向器和转向传动机构使转向轮偏转。有些汽车还装有防伤机构和转向减振器。采用动力转向的汽车,还装有动力系统,并借助此系统来减轻驾驶员的手力。

对转向系提出的要求有:

1)汽车转弯行驶时,理想情况下全部车轮应绕瞬时转向中心旋转,任何车轮不应有侧滑。否则会加速轮胎磨损,并降低汽车的行驶稳定性;

2)汽车转向行驶后,在驾驶员松开转向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶;

3)汽车在任何行驶状态下,转向轮都不得产生自振,转向盘没有摆动;

4)转向传动机构和悬架导向装置共同工作时,由于运动不协调使车轮产生的摆动应最小;

5) 保证汽车有较高的机动性,具有迅速和小转弯行驶能力;

6) 操纵轻便;

7) 转向轮碰撞到障碍物以后,传给转向盘的反冲力要尽可能小;

8) 转向器和转向传动机构的球头处,有消除因磨损而产生间隙的调整机构;

9) 在车祸中,当转向轴和转向盘由于车架或车身变形而共同后移时转向系应有能使驾驶员免遭或减轻伤害的防伤装置;

10) 进行运动校核,保证转向轮与转向盘转动方向一致。

1.2汽车转向系统的现状及发展趋势

作为汽车的一个重要组成部分, 汽车转向系统是决定汽车主动安全性的关键总成,如何设计汽车的转向特性, 使汽车具有良好的操纵性能, 始终是各汽车生产厂家和科研机构的重要研究课题。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天, 针对更多不同水平的驾驶人群, 汽车的操纵设计显得尤为重要。汽车转向系统经历了纯机械式转向系统、液压助力转向系统、电动助力转向系统3 个基本发展阶段。

1.2.1 纯机械式转向系统

机械式的转向系统, 由于采用纯粹的机械解决方案, 为了产生足够大的转向扭矩需要使用大直径的转向盘, 这样一来, 占用驾驶室的空间很大, 整个机构显得比较笨拙, 驾驶员负担较重, 特别是重型汽车由于转向阻力较大,单纯靠驾驶员的转向力很难实现转向, 这就大大限制了其使用范围。但因结构简单、工作可靠、造价低廉, 目前在一部分转向操纵力不大、对操控性能要求不高的微型轿车、农用车上仍有使用。第5章 转向系的设计计算

本设计主要参照东风EQ1061T502轻型货车,其基本参数为:两轴式42驱动平头货车,最高车速115km/h,装载质量3t,最小转弯直径不大于14m,最大爬坡度不小于0.3。

5.1转向器的结构型式选择及其设计计算

循环球式转向器又有两种结构型式,即常见的循环球-齿条齿扇式和另一种即循环球-曲柄销式。它们各有两个传动副,前者为:螺杆、钢球和螺母传动副以及螺母上的齿条和摇臂轴上的齿扇传动副;后者为螺杆、钢球和螺母传动副以及螺母上的销座与摇臂轴的锥销或球销传动副。两种结构的调整间隙方法均是利用调整螺栓移动摇臂轴来进行调整。

本设计选用的循环球-齿条齿扇式转向器。

5.1.1螺杆—钢球—螺母传动副的设计

表5.1 各类汽车循环球转向器的齿扇模数

齿扇模数3.03.54.04.55.06.06.5

乘用车排量5501000160020002000一一一一

前桥负荷3.5

3.84.7

7.357.0

9.08.3

11.010.0

11.0一一一一

商用车前桥负荷3.0

5.04.5

7.55.5

18.57.0

19.59.0

2417.0

37.023.0

44.0

最大装载质量

350

1000

2500

2700

4000

6000

8000

由设计要求可知最大装载质量为3000kg,由前面的整体设计知满载时:前轴负荷为2.2t,即22000N,所以根据表6.1,齿扇模数选5.0mm。

(1)钢球中心距D、螺杆外径D1和螺母内径D2

钢球中心距是基本尺寸。螺杆外径D1,螺母内径D2及钢球直径d对确定钢球中

表5.2 循环球式转向器主要参数

齿扇模数/mm3.03.54.04.55.06.06.5

摇臂轴直径/mm2226303232/3538/4042/45

钢球中心距/mm2023/25252860/323540

螺杆外径/mm2023/252528293438

钢球直径/mm5.5565.556

6.3506.3507.1447.144/8.000

螺距/mm7.9388.7319.5259.525

10.00010.000

11.000

工作圈数1.51.2/2.52.5

环流行数2

螺母长度/mm4145/5246/475856/59/ 6272/7880/82

齿扇齿数3/55

齿扇整圆齿数12/131313/14/15

齿扇压力角22°30′/27°30′

切削角6°30′6°30′

7°30′

齿扇宽/mm22/2525/2725/283028~3230/34/3835/38

心距D的大小有影响,而D又对转向器结构尺寸和强度有影响。在保证足够的强度条件下,尽可能将D值取小些。选取D值的规律是随着扇齿模数的增大,钢球中心距D也相应增加(表5.2)。

设计时先参考同类汽车的参数进行初选,经强度验算后,再进行修正。螺杆外径D1通常在20~38范围内变化,设计时应根据转向轴负荷的不同来选定。螺母内径D2应大于D1,一般要求D2 - D1=(5%10%)D。

根据表5.2,本设计初选钢球中心距为32mm,螺杆外径29mm,D2-D1=8%D,所以螺母内径D2为32mm。

(2)钢球直径d及数量n

钢球直径尺寸d取得大,能提高承载能力,同时螺杆和螺母传动机构和转向器的尺寸也随之增加。钢球直径应符合国家标准一般常在79mm范围内选用(表5.2)。

增加钢球数量n,能提高承载能力,但是钢球流动性变坏,从而使传动效率降低。因为钢球直径本身有误差,所以共同参加工作的钢球数量并不是全部的钢球数。经验表明,每个环路中的钢球数以不超过60为好。为保证尽可能多的钢球都承载,应分组装配。每个环路中的钢球数为本次毕业设计内容为轻型汽车转向系统设计,本论文完成了对汽车总体参数的选择,对转向系统各个部分形式的选择,对转向器的设计计算,对转向梯形的设计计算和对转向传动机构的设计等工作。

在转向器的设计工作中,选择了能将滑动摩擦通过钢球转变成滚动摩擦的循环球式转向器。其中的齿条—齿扇传动副中的齿扇设计成变厚齿扇,其分度圆上的齿厚是变化的。在转向器零件的强度计算中,校核了钢球与滚道之间的接触应力和齿的弯曲应力,均能达到要求在转向梯形的设计工作中,参考同类型汽车及经验公式来初步设计转向梯形尺寸参数,再通过检验转向内轮的实际最大偏转角与理论最大偏转角的偏差以及检验转向梯形结构的最小传动角约束条件来评定所设计的转向梯形是否符合基本要求。

本人在设计的过程中,曾经查阅过许多关于转向梯形优化设计方面的资料,但是由于其优化模型的建立及模型的求解方法比较复杂,很难在有限的时间内完成对其优化设计,故本人认为这也是本次设计中最大的不足之处,有待改进。

参考文献

[1] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2] 陈家瑞.汽车构造[M].北京:人民交通大学出版社,2008.

[3] 王望予.汽车设计[M].北京:机械工业出版社,2008.

[4] 李庆华.材料力学[M].成都:西南交通大学出版社,2006.

[5] 余志生.汽车理论[M].北京:机械工业出版社,2008.

[6] 刘朝儒.机械制图[M].北京:高等教育出版社,2001.

[7] 汽车工程手册编辑委员会. 汽车工程手册[M]:基础篇.北京:人民交通出版社, 2001.

[8] 汽车工程手册编辑委员会. 汽车工程手册[M]:设计篇.北京:人民交通出版社,2001.

[9] 季学武.动力转向系统的发展与节能[J].世界汽车,2001,10.

[10] 徐梁征,肖成永等.汽车列车系统稳定性分析及控制系统仿真[J].计算机仿真,2003,12.

[11] 宋晓琳,徐成,殷其华.汽车转向器总成性能试验数据处理系统[J].汽车科技,2002,5.

[12] 丁礼灯,杨家军等.汽车动力转向器转向力矩的分析与计算[J].三峡大学学报 ( 自然 科学版),2001,3.

[13] 王玉梅,岳静等.微型汽车循环球式转向器齿扇设计参数分析[J].长春工业大学学报.2006,26(2):145~147.

[14] 钟兵.低速汽车转向系设计[J].山东五征集团汽车研究所.2006,4(3):54~55.

[15] 邱峰.汽车转向系统的发展趋势与关键技术[J].轻型汽车技术,2001,5.

[16] Masahiko Hurishige, Takayuki Kifuku, Noriyuki Inoue. A Control Strategy to Reduce Steering Torque for Stationary Vehicles Equipped With EPS. Mitsubishi Electric Cop

[17] Zuo Li, Wu Wenjiang, Study on Stability of Electric Power Steering System

[18] Moriwaki, K,On automatic motion control with optimization,SICE 2003 Annual Conference

川公网安备: 51019002004831号

川公网安备: 51019002004831号