发动机(DA465Q)缸盖连接螺栓装配自动检查装置设计

35页 15000字数+说明书+任务书+开题报告+7张CAD图纸【详情如下】

任务书.docm

传感器安装总成.dwg

传感器安装板.DWG

传感器安装架.DWG

发动机(DA465Q)缸盖连接螺栓装配自动检查装置设计开题报告.doc

发动机(DA465Q)缸盖连接螺栓装配自动检查装置设计论文.doc

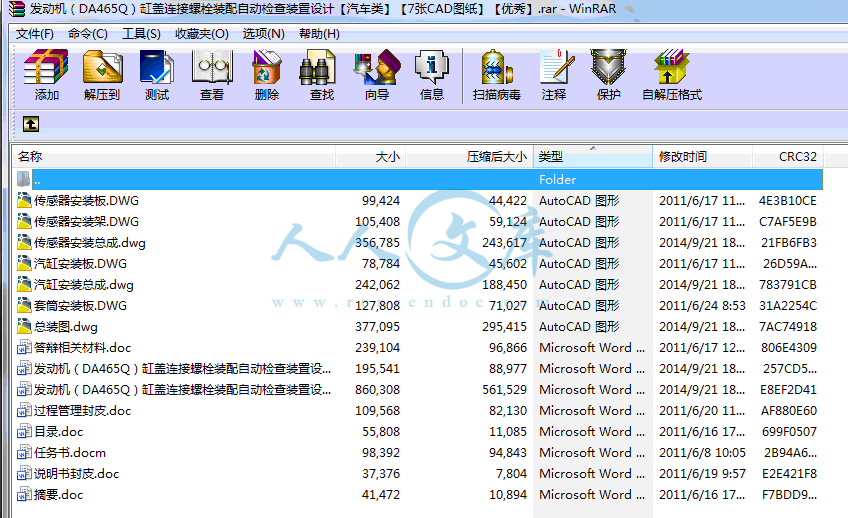

套筒安装板.DWG

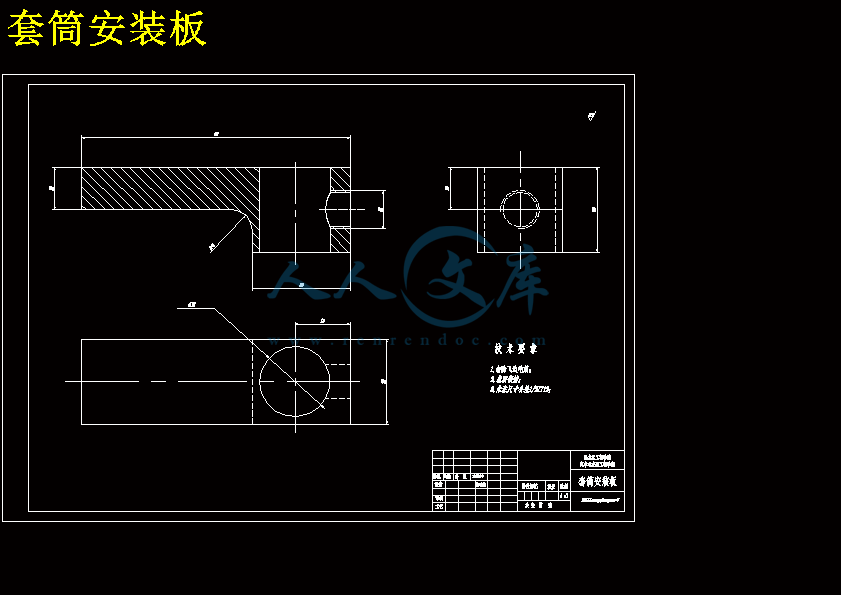

总装图.dwg

摘要.doc

汽缸安装总成.dwg

汽缸安装板.DWG

目录.doc

答辩相关材料.doc

说明书封皮.doc

过程管理封皮.doc

目 录

摘要I

AbstractII

第1章 绪 论1

1.1 汽车及汽车工业概述1

1.2.1 发动机的概述1

1.2.2 发动机的组成2

1.2.3 发动机的分类2

1.2.4 发动机的构造3

1.2.5 汽车发动机行业的发展前景3

1.3 汽车生产线4

1.3.1 生产线的概述4

1.3.2 装配线型式4

1.3.3 装配线的长度5

1.3.4 装配线的劳动量5

1.3.5 生产线的展望6

1.4 生产线的方案选择6

1.4.1 汽缸盖自动装配与检验生产线的总体方案选择6

1.4.2 方案的择优与拟定7

1.5 本课题的研究意义8

1.6 设计的预期成果8

第2章 自动检查装置的总体设计9

2.1 研究的主要内容9

2.2 发动机缸盖装配生产线的工艺要求9

2.3 设计的目的9

2.4 连接螺栓自动检查装置的构思10

2.5本章小结12

第3章 自动检查装置主要部件的设计13

3.1 检查装置的设计13

3.1.1 检查装置的原理13

3.1.2 数字侧长传感器个数的选择14

3.1.3 检查机构的连接和固定14

3.2 整体机架的设计16

3.2.1 机架形式的确定16

3.2.2 挠度的计算17

3.3 传动机构的设计18

3.4 螺栓连接计算20

3.4.1 水平汽缸螺栓的链接和校核:20

3.4.2 竖直气缸螺栓的连接和校核23

3.5 平衡机构的设计26

3.6 本章小结27

结 论28

参考文献29

致 谢30

摘 要

论文系统的介绍了汽车发动机缸盖生产线的发展状况,围绕东安汽车发动机的实际装配与检验过程,进行了自动装配与检验生产线的经济可行性分析,生产类型分析,生产条数分析,生产规模分析。并结合实际条件,确定了装配与检验工序的基准、生产用量和工时定额。在此基础上,确立了最终装配与检验生产线。同时,针对以东安为代表的国内特定的生产技术与劳动条件,对其装配与检验工艺规程进行了详细设计。并用系统工程学的原理对发动机缸盖各部件的装配与检验时间定额,以及生产线的配置进行了初步优化,对自动装配与检验过程提出详细的要求,最终确立了一套完整的适合国内生产实际的生产线。

汽车发动机缸盖连接螺栓自动检查装置的设计,是完全自动化的检查装置,检查时间为60秒。没有连接螺栓检查装置的生产线,主要凭借工人的肉眼来检查螺栓安装的正确性,不仅工作单调,而且容易产生疲劳,进而容易导致生产事故。而自动化的检查装置完全可以弥补这一不足。同样可以做到检查的准确性和可靠性,大大地节约了劳动资源。本设计就是要检查螺栓和垫片安装的正确性。

本生产线是为东安465发动机缸盖而设计的。发动机的缸盖共有10个螺栓孔分别分布在缸盖的两侧,设计的任务是检查上一道缸盖连接螺栓的安装工序中,垫圈和螺栓的安装是否正确,综合所有出现的安装错误,大致会出现五种情况:① 只有两个垫圈没有螺栓 ②没有垫圈也没有螺栓 ③只有一个垫圈没有螺栓 ④没有垫圈只有螺栓⑤ 有两个垫圈一个螺栓。正确的安装是只有一个垫圈和一个螺栓,检查时间不得超过60秒。

本文着重介绍了汽车发动机缸盖连接螺栓装配自动检查装置的设计方法及工作原理。说明书在检查装置中大胆提出了自己的观点,重点对检查装置进行了结构的设计和理论的分析,对其主要部件进行了理论设计。本设计中自动检查装置主要部件的设计:1、整体机架的设计2、检查机构的设计3、传动机构的设计4、平衡机构的设计

关键词: 发动机缸盖;螺栓装配;自动检查;生产线

ABSTRACT

In this paper I introduced the development of the production line of the cylinder assembly systematically. Based on the real production line of assembly and checking process in Dong An Car Company, we do economical analysis about the automatic assembly and checking production line, we also do the analyses on type of the production and production scale .At the same time ,combined with real situation ,we determined the standard of the checking and assembly .process. Based on the above analyze, we finally determine the final assembly and checking production line. Besides pointed to the common production technique and working environment in our country as in Dong An Car factory, we have proceeded a detailed design of its assembly and checking process, .with the help of systematical principles ,I fix time limits of assembly and checking to each parts on the engine, and superior the configuration of the production line . I put out detailed requirements on the automatic assembly and checking process, and finally established a set of completed production line which suit to the situation of our county.

The car engine cylinder head connection bolts automatic device is fully automated design, inspection, checking for 60 seconds. have bolts to check the connection line by the naked eye. install bolts to check the validity of work, not only dull and weary, and easy to cause accident. the production. And automatic check device can make up for the same can be done. check the accuracy and reliability, in a saving labor resources. this design is to install the bolts and washers of accuracy.

This line is for dongan 465 engine cylinder head and design. the engine cylinder head 11 bolt hole in the respective cylinder head on the design of the task is to check on a link to install the bolts cylinder head process, gaskets and bolts of the installation is correct, Comprehensive all of the general setup error will occur, five cases : a man with two rings no bolts and washers ii is not bolt income is only a gasket no bolts he didn't ring gaskets bolts aerials are only two washers a bolt. the proper installation is only a washer and a bolt for it shall not exceed 60 seconds.

This paper mainly introduces the car engine cylinder head bolts automatic devices to connect with the design and works. Manual checking of the unit made bold to air his views to examine the device carried out in the structure of the design and theoretical analysis, for its main component design. This design automatic device design of the major components : one.,Overall rack design.two,Review mechanism designed.three,Transmission of the design.four, Transmission of the design.

Key words: Valve chamber cover;Bolt assembly;Auto-inspection;Production line

第1章 绪 论

1.1 汽车及汽车工业概述

汽车,这个有上万个零件组合的机电产品,凝结了人类智慧的结晶,和谐地将科学技术与艺术相统一,并绽放出绚丽的文化光芒。文化是人类在社会历史实际过程中所创造的精神财富和物质财富,是人类行为的精神内涵。人们在制造和使用汽车的实践过程中,形成的一套行为方式、习俗、法规、价值观念等构成了汽车文化。汽车文化以汽车产品为载体并与之结合,影响着人们的思想观点与行为。

汽车工业,在二次世界大战后,特别是进入80年代以来,无论在生产规模,生产数量,生产车型种类方面都有飞跃的发展。在工业发达国家中,轿车的产量和牌型增加很快。重型载货车、特种车的应用领域日广,发展就业很快。

汽车工业是加工设备工业的最大用户,大量生产汽车的特殊要求,对高度专用的加工设备的设计和发展具有深远的影响。

根据汽车动力装置、运送对象和使用条件的不同,汽车的总体构造可以有很大的差异,但他们的基本结构都是由发动机、底盘、车身和电器与电子设备四大部分所组成。随着电子计算机的飞速发展和广泛运用,汽车产品也和其他许多领域的产品一样越来越多地引进了微处理机、各种传感器和调节装置,使汽车产品由单一的机械产品向机(机械)—电(电器与电子)—仪(仪表)一体化的产品过度,并逐步向自动控制和智能化方向发展。

1.2 汽车发动机

1.2.1 发动机的概述

齿轮、有人把引擎成为发动机,其实,发动机是一整套动力输出设备,包括变速引擎和传动轴等等,可见引擎只是整个发动机的一个部分,但却是整个发动机的核心部分,因此把引擎称为发动机也不为过。随着科技的不断进步,人们不断地研制出不同类型不同用途的发动机,但是不管哪种发动机,它的基本前提都是要以某种燃料燃烧来产生动力,所以,以电为能量来源的电动机,不属于发动机的范畴。 汽缸盖是燃烧室的组成部分,燃烧室的形状对发动机的工作影响很大,由于汽油机和柴油机的燃烧方式不同,其汽缸盖上组成燃烧室的部分差别较大。汽油机的燃烧室主要在汽缸盖上,而柴油机的燃烧室主要在活塞顶部的凹坑。

1.2.3 发动机的分类

内燃机的类型很多,通常按不同的特征作如下分类:

1. 按所用燃料分:汽油机、柴油机、石油液化气机、沼气机等。

2. 按每循环行程数分:二行程发动机、四行程发动机。

3. 按气缸数分:单缸发动机、多缸发动机。

4. 按冷却方式分:水冷却发动机、风冷却发动机。

5. 按着火方式分:点燃式发动机、压燃式发动机。

6. 按转速分:高速发动机、低速发动机。

7. 按气缸排列方式分:立式发动机、卧式发动机、V型发动机、对置式发动机等。

1.2.4 发动机的构造

根据组成发动机各部分零部件的作用不同,发动机主要由如下八大部分(柴油机污点火系)所组成,见图1.1。

1. 机体

2. 曲柄连杆机构

3. 换气系统

4. 燃油供给系统

5. 润滑系统

6. 冷却系统

7. 点火系统

8. 启动系统 基于东安465型发动机的自动装配与检验生产线技术,我们对其进行了现场技术数据调研与现场运作与流程的考察,自主设计并研发出一整套或一系列的适应目前我国现行生产条件与技术下的生产线;力求实现经济、社会价值等最优化。因此,不论是在设计理论研究上,还是在研究成果实用化与通用化方面,都具有一定的现实与战略意义。

1.6 设计的预期成果

本次设计,我将取得如下成果:1、设计说明书:(1)自动检查装置的总体设计;(2)自动检查装置主要部件的设计。2、图纸有:检查装置总装配图;汽缸、传感器安装总成;主要零部件图。

第2章 自动检查装置的总体设计

2.1 研究的主要内容

本课题研究的主要内容是汽车发动机气缸盖螺栓装配的质量自动检查装置的设计,同时完成如下自动检查装置的主要部件的设计:

1、整体机架的设计

2、检查机构的设计

3、传动机构的设计

4、平衡机构的设计

2.2 发动机缸盖装配生产线的工艺要求

发动机缸盖装配生产线的工艺要求,主要包括以下几道工序:

① 汽车发动机缸盖排气门清洗

② 汽车发动机缸盖进气门清洗

③ 汽车发动机缸盖排气门密封质量检查

④ 汽车发动机缸盖进气门密封质量检查

⑤ 汽车发动机缸盖进、排气门组件检查

⑥ 汽车发动机缸盖连接螺栓自动装配

⑦ 汽车发动机缸盖连接螺栓装配质量自动检查

通过以上几道自动化的工序,达到发动机缸盖装配的标准要求。而下一部分是缸盖连接螺栓自动检查装置的具体设计过程。

2.3 设计的目的

由于国内的劳动力资源丰富,在我国很多的汽车厂家,都没有实现汽车生产线的自动化。就目前而言,上海大众汽车生产线的自动化程度是比较高的。在做这个设计之前我们特地来到哈尔滨东安汽车公司进行了实地调研。车间目前大部分还是半自动化程度。工人也都分别站在传送带的两端进行手工操作,发动机装配给工人带来较大的工作量,而且存在装配带来的不安全隐患。相对发动机自动化装配生产线而言,自动化更加安全,带来的劳动力也少的多,更加符合这个飞速发展社会的要求,更具有现代化的气息,也更能体现一个国家的现代化程度,因为汽车生产线现代化的程度不仅仅代表一个国家的汽车工业,也更多的代表着一个国家的科技水平和一个国家的现代化工业水平。因此研究汽车发动机缸盖螺栓装配自动检查装置的设计具有非常重要的现实意义,更符合社会发展的要求。

汽车发动机缸盖连接螺栓装配自动检查装置的设计,是完全自动化的检查装置,检查时间为60秒。没有连接螺栓自动检查装置的生产线,主要凭借工人的肉眼来检查螺栓安装的正确性,不仅工作单调,而且容易产生疲劳,进而容易导致生产事故。而自动化的检查装置完全可以弥补这一不足。同样可以做到检查的准确性和可靠性,大大地节约了劳动力资源。其缸盖的示意图如图2.1所示。本设计就是要检查螺栓和垫圈安装的正确性。 本文着重的阐述了汽车发动机缸盖连接螺栓装配质量自动检查装置的设计的全过程,其检测原理、传动方案体现了此机器的先进性,解决了生产实际中的效率与质量的矛盾。五个检查触头的设计,既经济又提高了检查机构的速度,大大节省了检查时间;平衡机构的设计,使检查过程中,对环境和地面的要求大大降低,提高了经济效益。

在设计过程中,涉及到了很多关于机械连接和机械传动方面的问题。就此通过查阅大量的书籍和刊物,了解比较了各类传动方式和连接方式。本设计就采用了气压传动,通过电传动、液压传动、机械传动和气压传动的比较,最终确立了使用安全、快捷、维护简单、适合短距离传动的液压传动。本设计中为了是检查装置运动设计了直线滑动导轨,有效的帮助了检查装置在机架上的滑动。在设计中还专门设计了调节平衡的平衡机构,有效的保持了整个装置的准确性和平稳性。

在设计中最主要的部分是检查机构的设计,检查装置为传感器,则传感器的连接和固定至关重要,本文就重点讲述了检查机构的连接和固定。由于设计中有很多螺栓连接,因此对的一螺栓的一系列计算进行了了解,本文中也进行了部分计算。

在此设计期间丰富了汽车与汽车的发展史、汽车文化与环境、发动机的构造与原理等方面的知识,同时增加了对发动机自动装配与检验生产线的知识与技术积累;尤其是针对CAD绘图方法的再度巩固与熟练;通过对对机械手册的学习使我更加了解机架、导轨、汽缸,传感器、螺栓的紧固与连接有了更深刻的了解,更加强了我们对专业的深入锤炼与把握程度;在整个设计过程中充分锻炼了个人对设计理念、文书拟定、设计方法、演讲发挥等全方面的能力。有效地锻炼了自己独自思考动手的能力。由于对专业知识与设计水平的经验不足,在发动机缸盖连接螺栓自动检查装置的设计工程中鼻炎存在着问题,通过对机架的设计、检查机构的设计、传动机构的设计和平衡机构的设计,最终确立了设计方案。

参考文献

[1] 陈家瑞主编.汽车构造.第三版.北京:人民交通出版社,1995

[2] 杨玉如主编.发动机与汽车理论.北京:人民交通出版社,1998

[3] 机械设计师手册编写组编.机械设计师手册.机械工业出版社,1998

[4] 濮良贵,纪名刚主编.机械设计.第六版.西北工业大学机械原理及机械零件教研室,2000

[5] 吴宗泽主编.机械设计实用手册.化学工业出版社,1999

[6] 孙桓,陈作模主编.机械原理.高等教育出版社,1995

[7] 成大先主编.机械设计手册.单行本.机构.第四版.北京:化学工业出版,2001

[8]. 成大先主编.机械设计手册.单行本.气压传动.北京:化学工业出版社,2001

[9] 李贵轩主编.设计方法学.北京:机械工业出版社,1996

[10] 王先逵主编.机械制造工艺学.北京:机械工业出版社,1998

[11] 邱宣怀主编.机械设计.第四版.北京:高等教育出版社,1997

[12] 李芝主编.液压传动.北京:机械工业出版社,2002

[13] 薛实福,李庆祥.精密仪器设计.北京:清华大学出版社,1991

[14] 齐志鹏主编.汽车传感器和执行器的原理与检修. 北京:人民邮电出版社,2002

[15] 路甬祥主编.液压气动技术手册.北京:机械工业出版社,2002

[16] 滕伯乐主编.中国汽车工业50年回顾与跨世纪展望. 武汉汽车工业大学学报,1999,21(5):1~4

[17] Rajput R K.Elements of Machanical Engineering.Katson Publ House,1985

[18] Orlov P.Fundamentals of Machine Design.Moscow:Mir Pub,1987

[19]Hindhede IUffe .Machine Design Fundamentals——A Practical Approach.New York:wiley,1983

[20] Patton WJ.Mechanical Power Transmission.New Jerky:Printic-Hall,1980

[21] Sors L.Fatigue Design of Machine Components.Oxford Pergamon Press,1995

川公网安备: 51019002004831号

川公网安备: 51019002004831号