【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

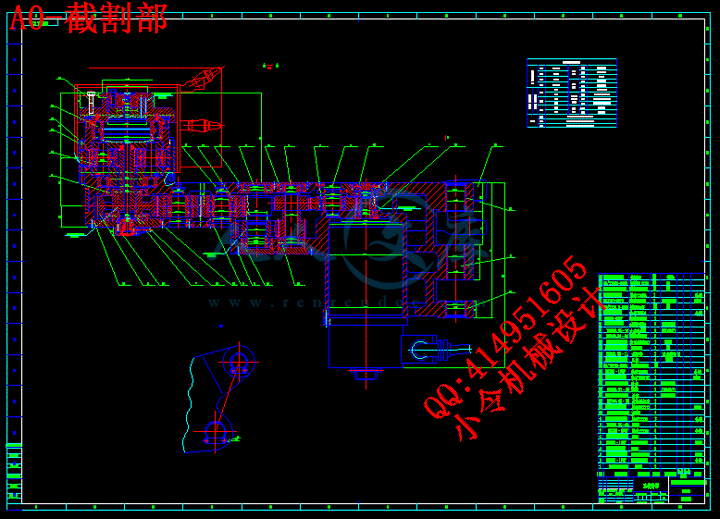

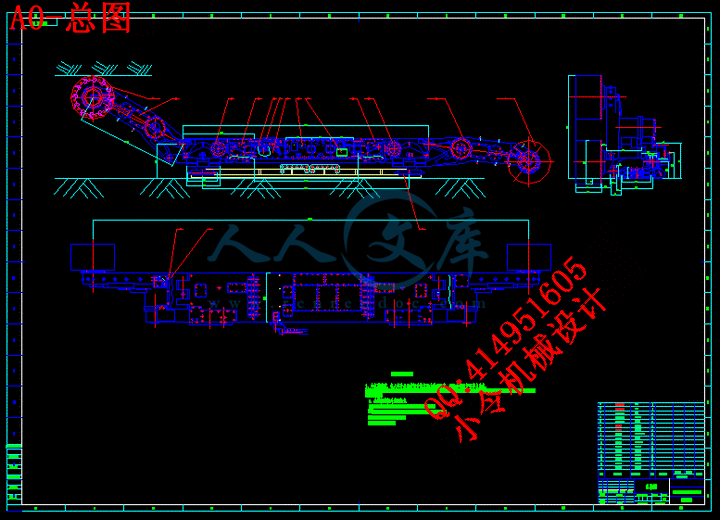

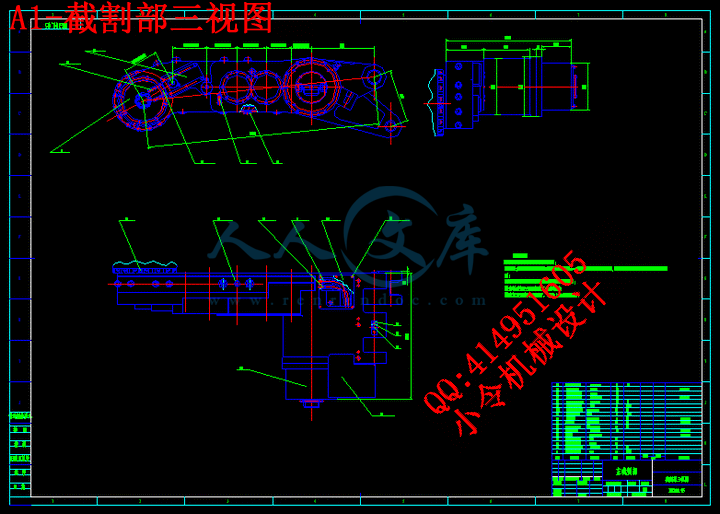

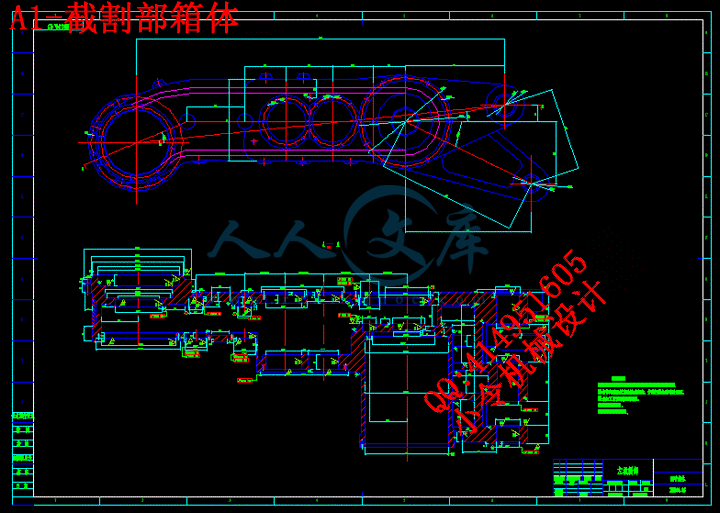

本文介绍了采煤机的发展历史、组成及工作原理,在分析煤炭工业及煤炭工业的行业背景的基础上,展望了采煤机的发展趋势,并针对采煤机的发展现状,进行了 MG200/487 型采煤机的截割部设计。

本文首先确定了设计方案和选择了基本部件并开展了传动系统的可靠性分析,MG200/487型采煤机截割部主要是由一个减速箱和四级齿轮传动组成,截割部电机放在摇臂内横向布置,电动机输出的动力经由三级直齿圆拄齿轮和行星轮系的传动,最后驱动滚筒旋转。并对所设计的齿轮和花键进行了公差分析,同时介绍了截割部的安装、维护和故障处理。本采煤机截割部具有较高的可靠性和安全维修性。

关键词:滚筒式采煤机; 截割部; 行星齿轮传动

ABSTRACT

This paper presents the development history, the composition and the principle of shearers in brief. On the foundation of analyzing the trade background of coal industry and mining equipment, look ahead the development of shearers, and according to the present development situation of shearers, we carried out the design of MG200/487-WD Shearer’s cutting unit.

This design firstly fixed on design scheme and selected basic components, and besides, developed the reliability analysis of transmission system. The design of MG200/487-WD Shearer’s cutting unit. It is made up of a gearbox and moderate breeze gear wheel transmission that the MG200/487-WD type mining machine cuts the cutting department, Cut the electrical machinery of cutting department and put to fix up horizontally in the rocker arm, The power that the motor outputs leans on a round of transmission of department of gear wheel and planet round via the tertiary straight tooth, Urge the cylinder to rotate finally. And gears and involute splines’ tolerances of geometrical quantity were analyzed. At the same time, introduced the installation, maintenance and fault disposal of this cutting unit. The cutting unit of MG200/487-WD Shearer has reliability and installation maintainability.

Keywords: shearer; the cutting unit; planetary gear drive

目 录

1 概述 1

1.1引言 1

1.2我国采煤机30多年的发展进程 1

1.2.1 20世纪70年代是我国综合机械化采煤起步阶段 1

1.2.2 20世纪80年代是我国采煤机发展的兴旺时期 2

1.2.3 20世纪90年代至今是我国电牵引采煤机发展的时代 3

1.2.4 国际上电牵引采煤机的技术发展状况 4

1.3 国内电牵引采煤机的发展状况 6

1.4 结构特征与工作原理 7

1.4.1 摇臂 7

1.4.2 截割电动机 8

1.4.3 牵引部 9

2 总体方案的确定 12

2.1主要技术参数如下: 12

2.2传动方案的确定 14

2.2.1 传动比的确定 14

2.2.2传动比的分配 14

3传动系统的设计 15

3.1各级传动转速、功率、转矩的确定 16

3.2齿轮设计及强度效核 17

3.3截割部行星机构的设计计算 24

3.3.1齿轮材料热处理工艺及制造工艺的选定 25

3.3.2确定各主要参数 25

3.3.3几何尺寸计算 28

3.3.4.啮合要素验算 30

3.3.5齿轮强度验算 31

3.4 轴的设计及强度效核 42

3.4.1选择轴的材料 42

3.4.2轴径的初步估算 42

3.4.3求作用在齿轮上的力 42

3.4.4轴的强度效核: 43

3.4.5安全系数效核计算 46

3.5 轴承的寿命校核 48

3.5.1对截Ⅲ轴的轴承22219c和Nj419进行寿命计算 48

3.5.2行星轮轴承寿命的计算 49

3.6 花键的强度校核 50

3.6.1截Ⅳ轴花键校核 50

3.6.2行星轮系花键校核 50

4 采煤机的使用和维护 50

4.1润滑及注油 51

4.2地面检查与试运转 51

4.2.1试运转前的检查: 51

4.2.2试运转时检查: 51

4.3下井及井下组装 52

4.4采煤机的井下操作 52

4.4.1操作前的检查: 52

4.4.2试运转中注意事项: 52

4.5机器的维护与检修 53

4.6采煤机轴承的维护及漏油的防治 54

4.7 硬齿面齿轮的疲劳失效及对策 56

4.8煤矿机械传动齿轮失效的改进途径 59

4.8.1设计 59

4.8.2 选材 60

4.8.3 加工工艺 60

4.8.4 热处理 61

4.8.5 表面强化处理 61

4.8.6 正确安装运行 61

4.8.7 润滑 62

5总结 63

参考文献 64

英文原文 65

中文译文 72

致 谢 77

川公网安备: 51019002004831号

川公网安备: 51019002004831号