【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

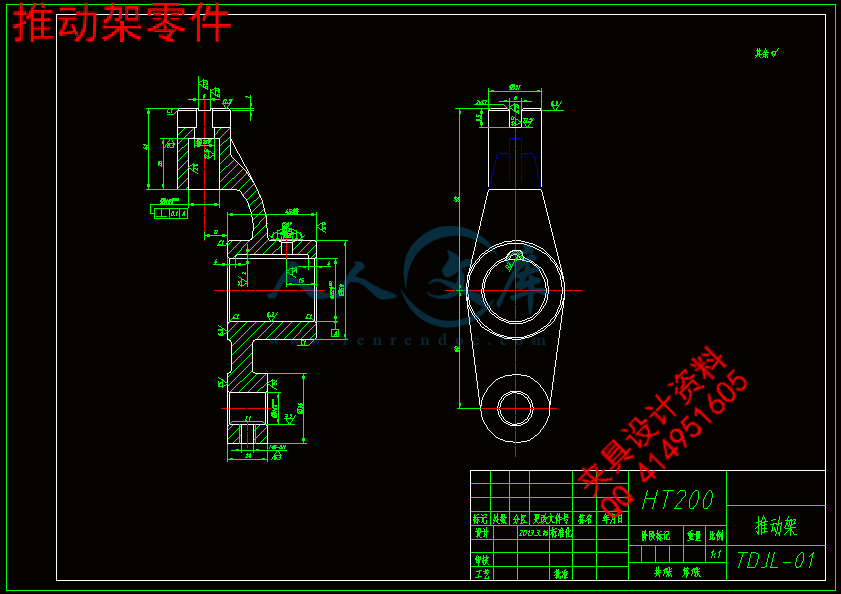

推动架零件机械加工工艺以及专用夹具设计

摘 要

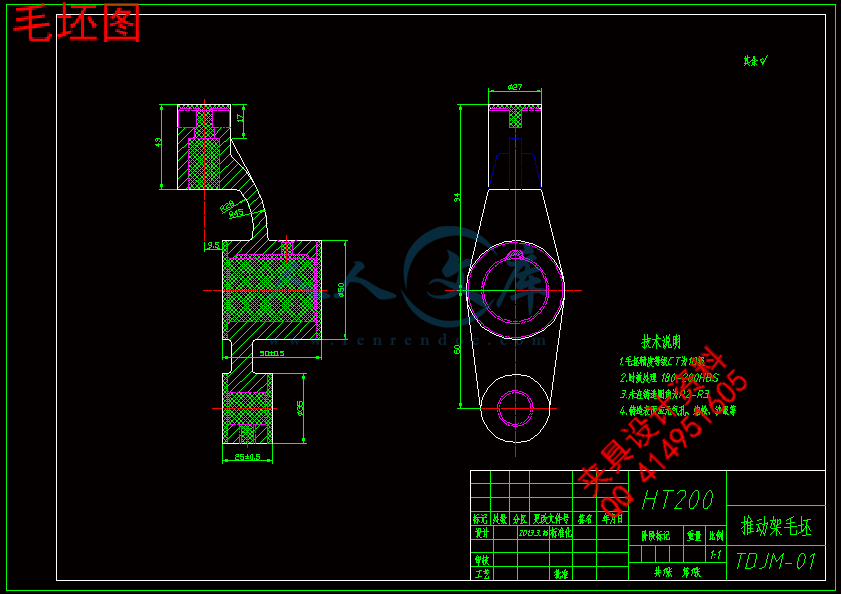

机械加工工艺规程设计和机床专用夹具设计在零件生产制造中有着很重要的作用。制定可行的机械加工工艺路线和设计合理的夹具才可确保零件的加工质量,生产出合格的产品。本设计的内容可分为机械加工工艺规程设计和机床专用夹具设计两大部分。先对B6065刨床推动架零件进行了详细的分析,了解其作用及加工要求。制定了两套工艺路线,通过分析、比较,最终确定了工艺路线方案,确定出加工余量和工序尺寸,选择了合适的加工设备,确定出了切削用量,计算了加工所需的基本工时。又运用夹具设计的基本原理和方法,拟定夹具设计的方案,针对零件加工中的铣槽工序和钻孔工序设计了三套专用夹具。本设计的加工工艺合理,夹具可行、高效、省力,能满足零件的加工要求,保证其加工质量。

关键词:机械加工;工艺规程;专用夹具;推动架

Promote Frame Parts Machining Process and Special Fixture Design

Abstract

The machining process planning design and machine tool fixture design plays a very important role in parts manufacturing. Make feasible machining technology route and design reasonable fixture can ensure machining quality, product qualified. The design of the content can be divided into design for mechanical machining and machine fixture design two parts. First the B6065 planer promote frame parts are analyzed in detail, understanding the role and requirements of the processing, formulation, analysis, comparison and determine the process scheme, machining allowance and the process dimensions were determined, choose suitable processing equipment, to determine the cutting parameters, calculate the basic work processing required. And by using the basic principle and method of fixture design, fixture design scheme proposed, aiming at the slot milling machining process and drilling process three sets of special fixture design. Processing technology of the design is reasonable, feasible, high efficiency, labor saving fixture, can meet the processing requirements of parts, ensure the machining quality.

Key Words: Mechanical processing; process planning; special fixture; promote

frame

目 录

1绪论 1

1.1题目背景及研究意义 1

1.2国内外相关研究情况 1

1.3本课题主要内容 4

2零件的分析 5

2.1零件的作用和结构 5

2.2零件的工艺分析 5

2.3零件的生产纲领 7

3机械加工工艺规程设计 8

3.1零件表面加工方法的选择 8

3.2制定机械加工工艺路线 8

3.3工艺方案的比较与分析 9

3.4工序尺寸的确定 11

3.5加工余量的确定 12

3.6选择加工设备与工艺设备 13

3.7切削用量及基本时间的确定 14

4钻ϕ16孔专用夹具设计 38

4.1夹具的相关知识 38

4.2问题的提出 39

4.3研究原始质料 39

4.4定位基准的选择 39

4.5夹紧方案的选择 40

4.6其他重要零件选择 40

4.7切削力和夹紧力计算 40

4.8定位误差分析 41

4.9夹具设计及操作的简要说明 42

5铣槽专用夹具设计 43

5.1问题的提出 43

5.2研究原始质料 43

5.3定位基准的选择 43

5.4夹紧方案的选择 44

5.5切削力和夹紧力计算 44

5.6定位误差分析 45

5.7夹具设计及操作的简要说明 45

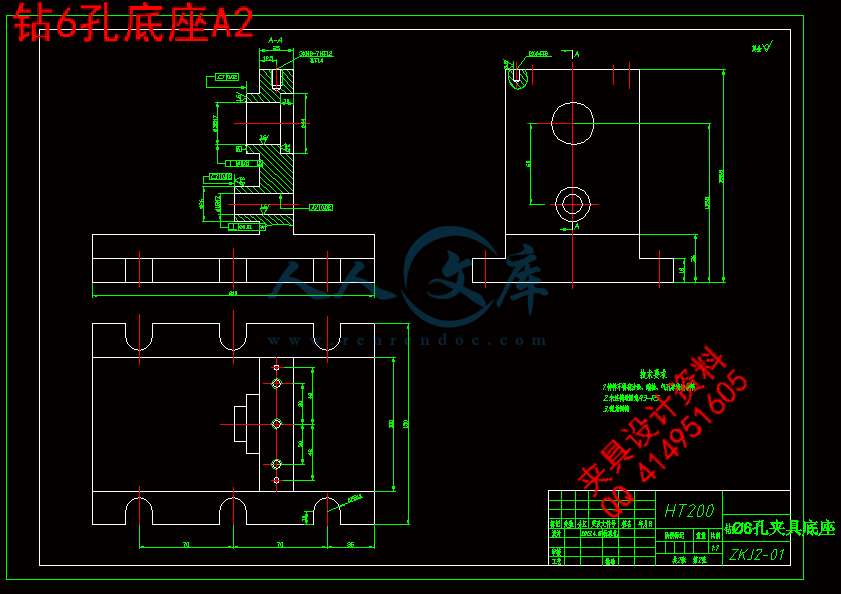

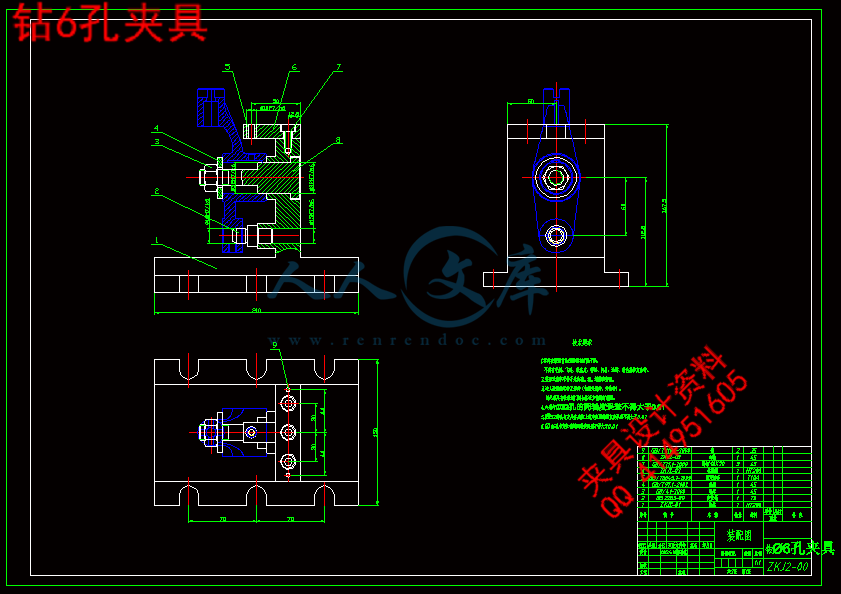

6钻ϕ6孔专用夹具设计 46

6.1问题的提出 46

6.2研究原始质料 46

6.3定位基准的选择 46

6.4夹紧方案的选择 47

6.5其他重要零件选择 47

6.6切削力和夹紧力计算 47

6.7定位误差分析 48

6.8夹具设计及操作的简要说明 48

7结论 49

参考文献 50

致谢 51

毕业设计(论文)知识产权声明 52

毕业设计(论文)独创性声明 53

1 绪论

1.1题目背景和研究意义

机械制造业是国民经济的支柱产业,现代制造业正在改变着人们的生产方式、生活方式、经营管理模式乃至社会的组织结构和文化。生产的发展和产品更新换代速度的加快,对生产效率和制造质量提出了越来越高的要求,也就对机械加工工艺等提出了要求。在实际生产中,由于零件的生产类型、形状、尺寸和技术要求等条件不同,针对某一零件,往往不是单独在一种机床上用某一种加工方法就能完成的,而是需要经过一定的工艺过程。因此,我们不仅要根据零件具体要求,选择合适的加工方法,还要合理地安排加工顺序,一步一步地把零件加工出来[1]。

机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。夹具是能够使产品按一定的技术要求准确定位和牢固夹紧的工艺装置,它主要用于保证产品的加工质量、减轻劳动强度、辅助产品检测、展示、运输等[2]。夹具又是制造系统的重要组成部分,不论是传统制造,还是现代制造系统,夹具都是十分重要的。因此,好的夹具设计可以提高产品劳动生产率,保证和提高加工精度,降低生产成本等,还可以扩大机床的使用范围,从而使产品在保证精度的前提下提高

川公网安备: 51019002004831号

川公网安备: 51019002004831号