CA6140车床拨叉831002的加工工艺规程及钻φ60mm孔夹具设计

CA6410车床拨叉831002的加工工艺和夹具设计

拨叉831002的加工工艺及工艺装备设计【优秀】【镗Φ60H12孔】【铣16H11槽】【钻M22X1.5孔】【带UG三维图零件图】

CA6140车床拨叉831002的加工工艺及【镗Φ60H12孔】夹具设计【优秀】【带UG三维图零件图】【7张CAD图纸全套】

CA6140车床拨叉831002的机械加工工艺规程及夹具设计

CA6140车床拨叉831002的机械加工工艺规程及工艺装备设计

CA6140车床拨叉831002的加工工艺编制及夹具设计

CA6140车床拨叉(831002零件)的机械加工工艺规程及夹具设计

拨叉831002的机械加工工艺规程及夹具设计

拨叉831002的加工工艺规程及夹具设计

拨叉831002的加工工艺及夹具设计

拨叉831002的夹具设计

拨叉831002的加工工艺及钻Φ25H7孔夹具设计【工艺装备类】

拨叉831002的加工工艺规程及钻φ60mm孔夹具设计【优秀】【工艺装备类】【带UG三维图零件图】【4张CAD图纸全套】【08BC831002】

【带工艺过程、工序卡片全套】【word文档包含:29页@正文11700字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

090.dwg

100.dwg

夹具装配图.dwg

夹具装配图参考.dwg

夹具设计.doc

夹具零件图.dwg

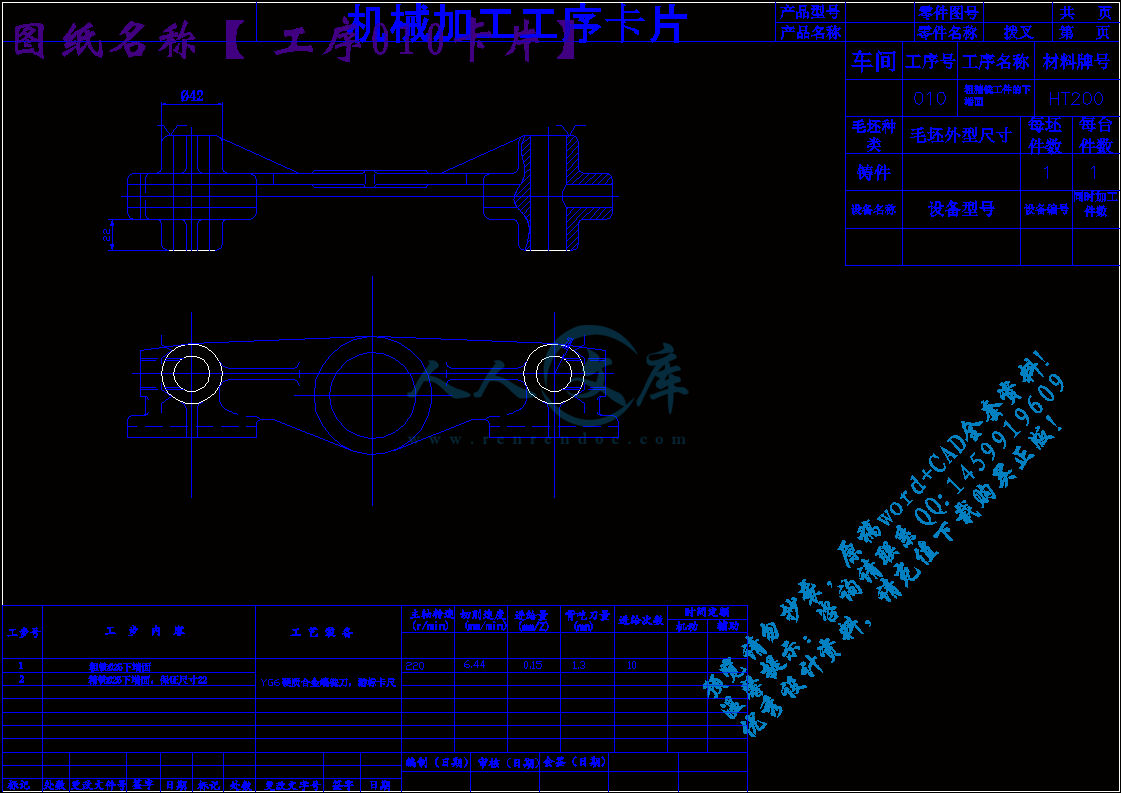

工序010卡片.dwg

工序020卡片.dwg

工序030卡片.dwg

工序040卡片.dwg

工序050卡片.dwg

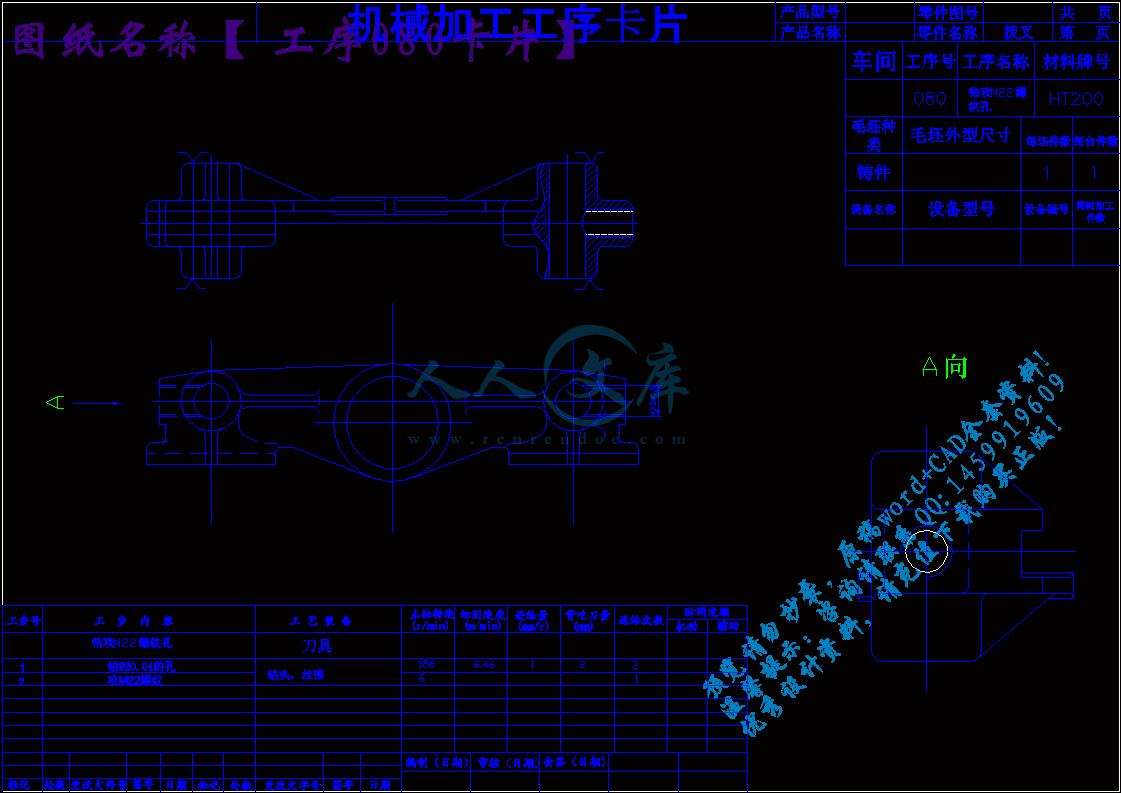

工序060卡片.dwg

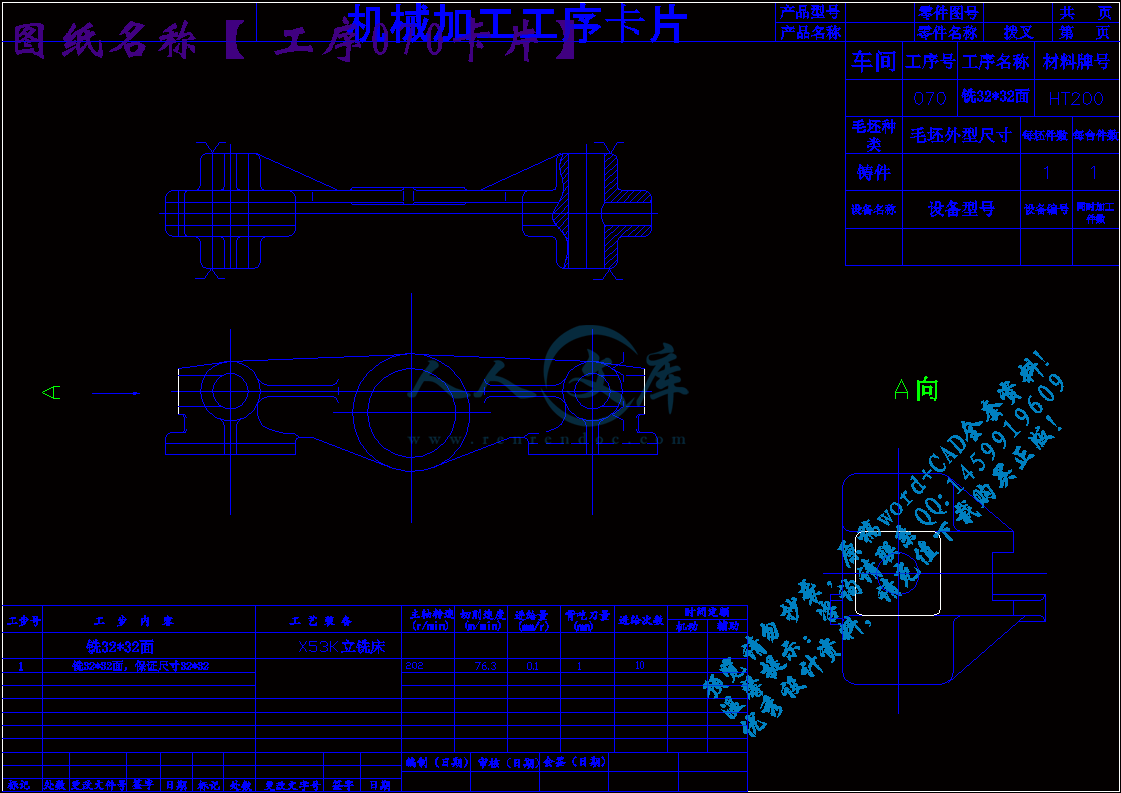

工序070卡片.dwg

工序080卡片.dwg

工艺规程参考部分

工艺规程部分设计.doc

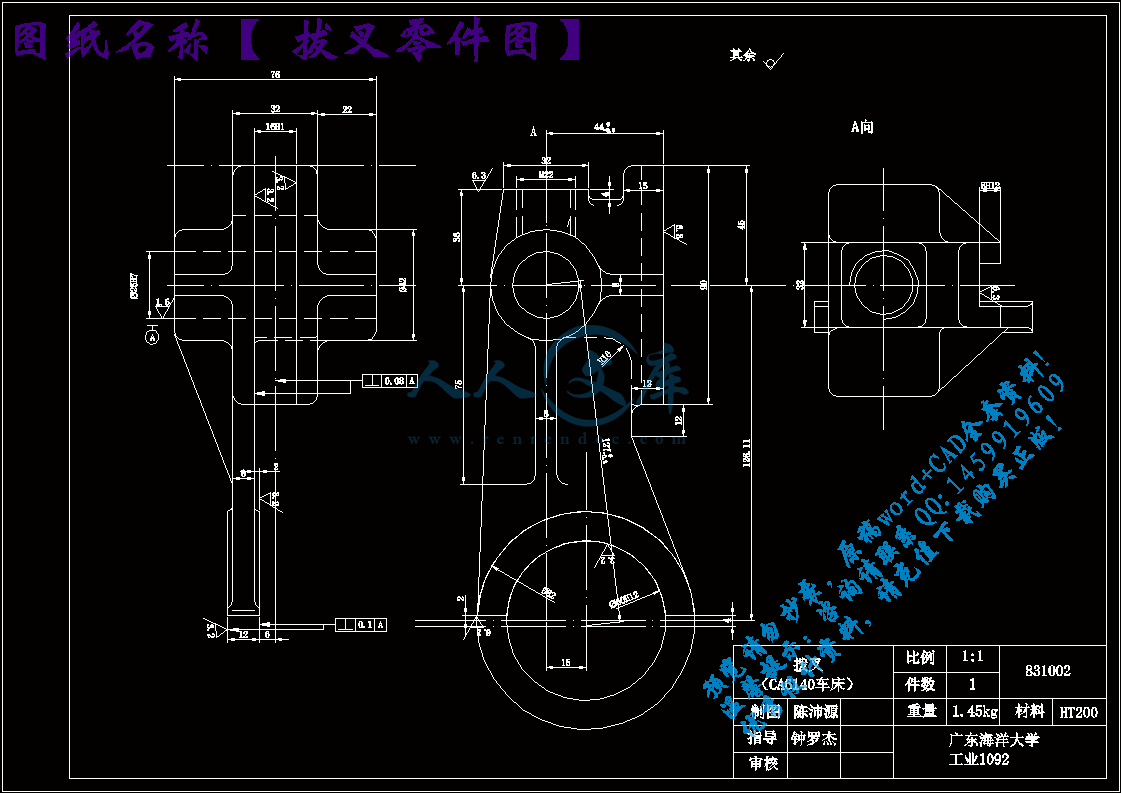

拔叉零件图.dwg

拨叉毛坯.dwg

摘要参考.doc

过程卡片.dwg

序言

机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学学习中占有重要的地位。

就我个人而言,通过这次工艺课程设计,使我能够熟悉运用了相关手册图表,对识图、制图、运算及编制文件各个方面都得到了长足的进步 ,同时我也把这次课程设计当做一次很真实的岗前练兵,希望能通过这次课程设计,能够使我面对问题时能够更理性,更勇敢。

这个题目不仅仅是我一个人的,这是我们两个人的成果,这使我第一次感到了团队我们配合的很默契,也很成功,尽管结果可能不像老师预期的那样好,但是我们都已经很尽力了,只因基础知识不够扎实,水平有限,希望指导老师能够多多包涵。

目录

序言1

1 绪论3

1.1课题背景3

1.2夹具的发展史3

1.3小结4

2零件的分析5

1.1零件的作用5

2.2零件的工艺分析5

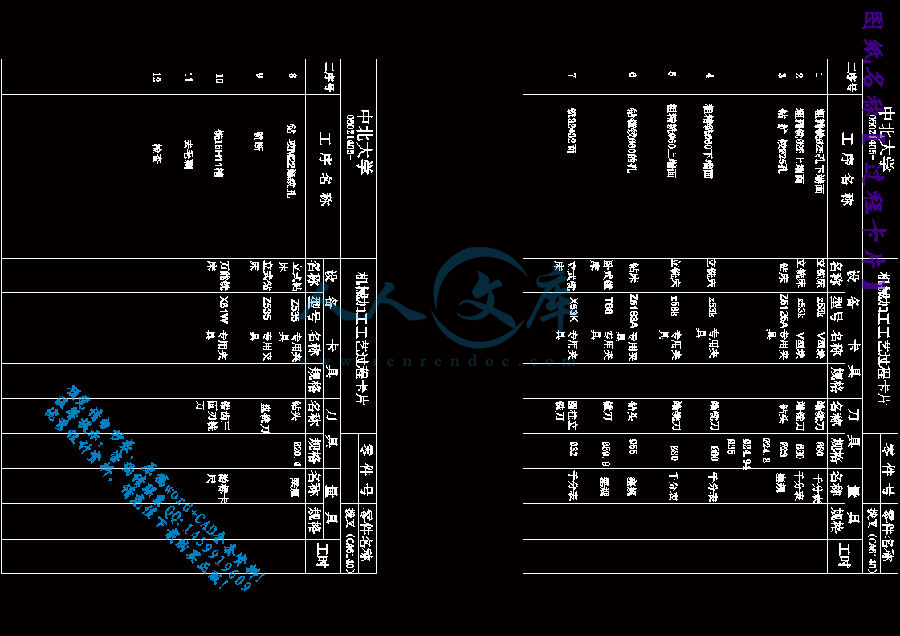

3工艺规程设计5

3.1确定毛坯的制造形式5

3.2基面的选择5

3.3制定工艺路线6

3.4机械加工余量、工序尺寸及毛皮尺寸的确定8

3.5确立切削用量及基本工时10

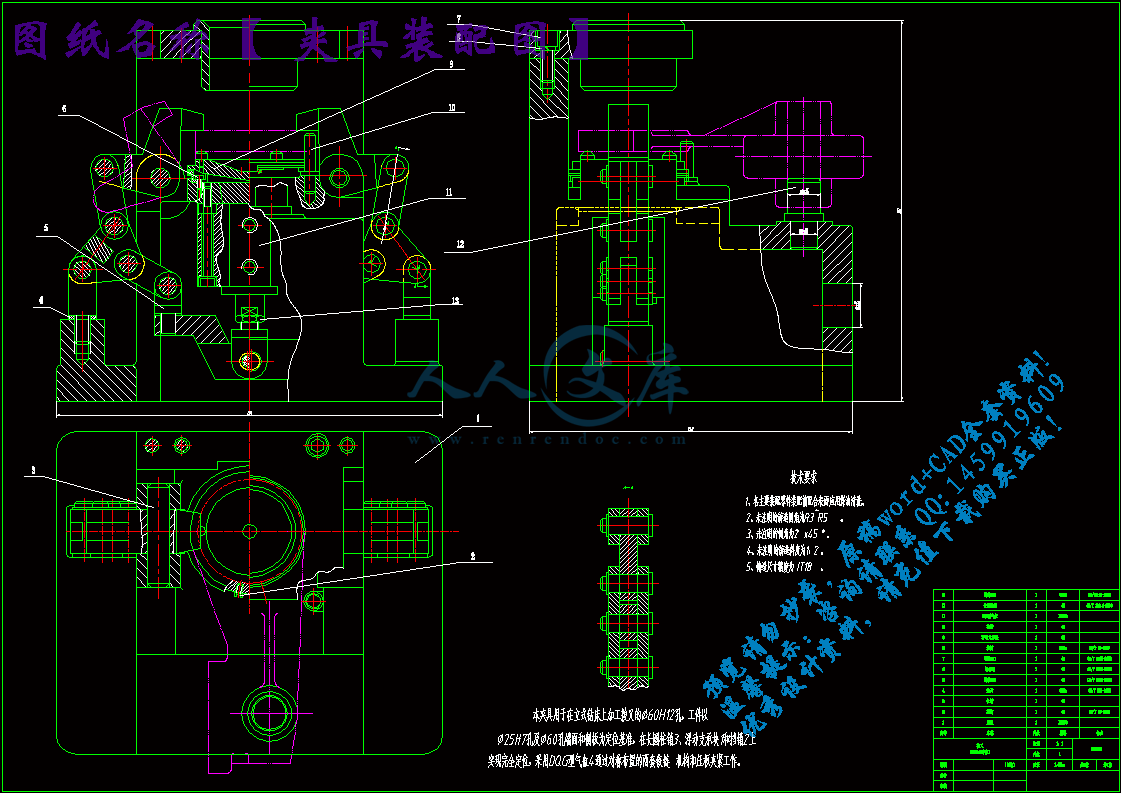

4.夹具结构设计16

4.1定位机构16

4.2夹紧机构17

4.3机床夹具的总体形式19

4.3.1确定夹具体:19

4.3.2确定联接体:19

4.3.3夹具体的总体设计图:20

4.4绘制夹具零件图20

4.5绘制夹具装配图21

5.定位误差设计24

5.1误差分析24

5.1.1定位误差24

5.1.2产生定位误差的原因24

5.2定位误差的计算25

结论27

致谢28

参考文献28

1绪论

1.1课题背景

随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段。

“工欲善其事,必先利其器。”

工具是人类文明进步的标志。自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

1.2夹具的发展史

夹具在其发展的200多年历史中,大致经历了三个阶段:第一阶段,夹具在工件加工、制造的各工序中作为基本的夹持装置,发挥着夹固工件的最基本功用。随着军工生产及内燃机,汽车工业的不断发展,夹具逐渐在规模生产中发挥出其高效率及稳定加工质量的优越性,各类定位、夹紧装置的结构也日趋完善,夹具逐步发展成为机床—工件—工艺装备工艺系统中相当重要的组成部分。这是夹具发展的第二阶段。这一阶段,夹具发展的主要特点是高效率。在现代化生产的今天,各类高效率,自动化夹具在高效,高精度及适应性方面,已有了相当大的提高。随着电子技术,数控技术的发展,现代夹具的自动化和高适应性,已经使夹具与机床逐渐融为一体,使得中,小批量生产的生产效率逐步趋近于专业化的大批量生产的水平。这是夹具发展的第三个阶段,这一阶段,夹具的主要特点是高精度,高适应性。可以预见,夹具在不一个阶段的主要发展趋势将是逐步提高智能化水平。

1.3小结

一项优秀的夹具结构设计,往往可以使得生产效率大幅度提高,并使产品的加工质量得到极大地稳定。尤其是那些外形轮廓结构较复杂的,不规则的拔叉类,杆类工件,几乎各道工序都离不开专门设计的高效率夹具。目前,中等生产规模的机械加工生产企业,其夹具的设计,制造工作量,占新产品工艺准备工作量的50%—80%。生产设计阶段,对夹具的选择和设计工作的重视程度,丝毫也不压于对机床设备及各类工艺参数的慎重选择。夹具的设计,制造和生产过程中对夹具的正确使用,维护和调整,对产品生产的优劣起着举足轻重的作用。

2零件的分析

1.1零件的作用

题目所给的零件是CA6140车床的拨叉。它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。零件上方的φ25孔与操纵机构相连,二下方的φ60半孔则是用于与所控制齿轮所在的轴接触。通过上方的力拨动下方的齿轮变速。两件零件铸为一体,加工时分开。

2.2零件的工艺分析

CA6140车床共有两处加工表面,其间有一定位置要求。分述如下:

(1) 以φ25mm孔为中心的加工表面

这一组加工表面包括:φ25H7mm的孔,以及φ42mm的圆柱两端面,其中主要加工表面为φ25H7mm通孔。

(2) 以φ60mm孔为中心的加工表面

这一组加工表面包括:φ60H12的孔,以及φ60H12的两个端面。主要是φ60H12的孔。

(3) 铣16H11的槽

这一组加工表面包括:此槽的端面,16H11mm的槽的底面,

16H11mm的槽两侧面。

(4) 以M22×1.5螺纹孔为中心的加工表面。

这一组加工表面包括:M22×1.5的螺纹孔,长32mm的端面。

主要加工表面为M22×1.5螺纹孔。

这两组加工表面之间有着一定的位置要求,主要是:

1)φ60孔端面与φ25H7孔垂直度公差为0.1mm.。

2)16H11mm的槽与φ25H7的孔垂直度公差为0.08mm。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

参考文献

[1] 作者:吴宗泽,罗圣国,书名《机械设计课程设计手册》,出版者:高等教育出版社,出版年:1999,引用部分起止页:37~46。

[2] 作者:李庆余,书名《机械制造装备设计》,出版者:机械工业出版社,出版年:2008年,版次:2版

[3] 作者:张海华,书名《机械制造装备设计指导书》 ,出版者:机械工程系,引用部分起止页:44~46页。

[4] 作者:薛源顺,书名《机床夹具图册》 ,出版者:机械工业出版社, 出版年2003年,版次:1版

[5] 徐鸿本.机床夹具设计手册[M] .辽宁科学技术出版社,2003.10.

[6] 都克勤.机床夹具结构图册[M] .贵州人民出版社,1983.4.

[7] 胡建新.机床夹具[M] .中国劳动社会保障出版社,2001.5.

[8] 冯 道.机械零件切削加工工艺与技术标准实用手册[M] .安徽文化音像出版社,2003.

[9] 王先逵.机械制造工艺学[M].机械工业出版社,2000.

[10] 马贤智.机械加工余量与公差手册[M].中国标准出版社,1994.12.

[11] 刘文剑.夹具工程师手册[M].黑龙江科学技术出版社,1987.

[12] 王光斗.机床夹具设计手册[M].上海科学技术出版社,2002.8.

川公网安备: 51019002004831号

川公网安备: 51019002004831号