CA6140车床法兰盘831004的机械加工工艺规程及铣Φ90上下两侧平面夹具设计

法兰盘的夹具设计

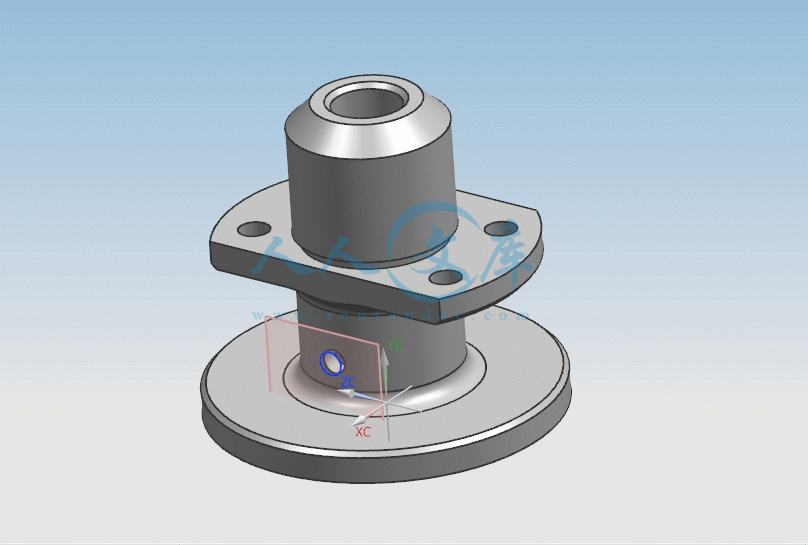

CA6140车床法兰盘(831004型号)的加工工艺规程及夹具设计

CA6140车床法兰盘(831004)零件的机械加工工艺规程及专用夹具设计

CA6140车床法兰盘831004钻Φ4孔夹具设计

CA6140车床法兰盘加工工艺规程及夹具设计

制定CA6140车床法兰盘的加工工艺及钻4×φ9mm孔钻床夹具设计

CA6140车床法兰盘的加工工艺规程及钻 4—Φ9孔钻床夹具设计

CA6140车床法兰盘钻 4—Φ9孔钻床夹具设计

CA6140车床法兰盘工艺规程及夹具设计

法兰盘831004加工工艺规程及铣距轴线两侧面34平面夹具设计

法兰盘工艺规程及铣距轴线两侧面34平面工艺装备

CA6140车床法兰盘831004铣距轴线两侧面34平面夹具设计

CA6140车床法兰盘831004加工工艺及钻φ6孔夹具设计

CA6140车床法兰盘831004加工工艺及钻φ6孔工艺装备设计

CA6140车床法兰盘831004钻φ6孔夹具设计

CA6140车床法兰盘831004加工工艺规程及车大法兰端面和ф20孔夹具设计

法兰盘零件的工艺规程及车大法兰端面和ф20孔工艺装备设计

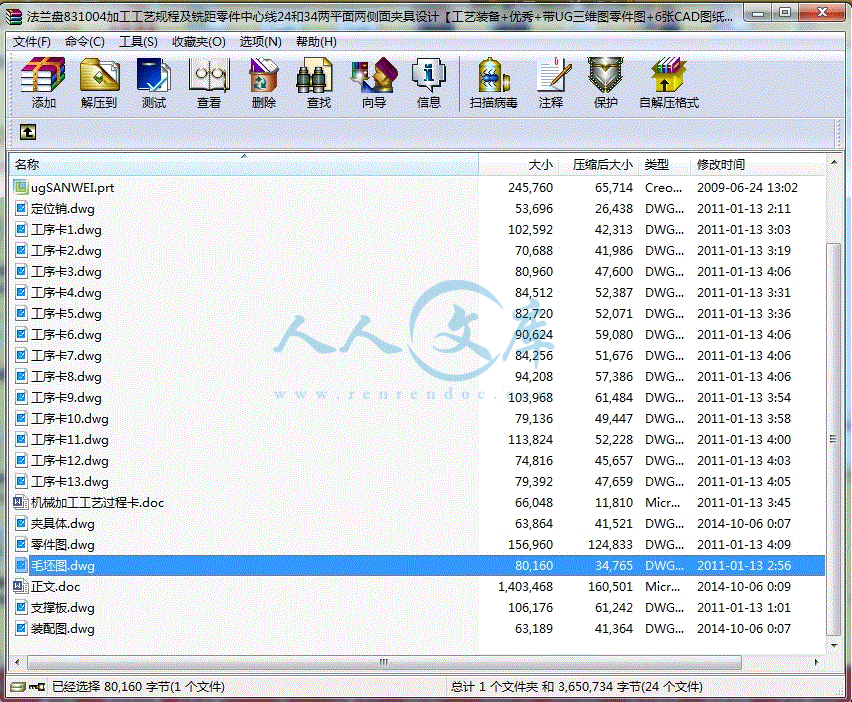

法兰盘831004加工工艺规程及铣距零件中心线24和34两平面两侧面夹具设计【工艺装备+优秀+带UG三维图零件图+6张CAD图纸】【17FLP831004】

【带工艺过程、工序卡片全套】【word文档包含:27页@正文11000字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

lingjiantu.igs

lingjiantu.stp

ugSANWEI.prt

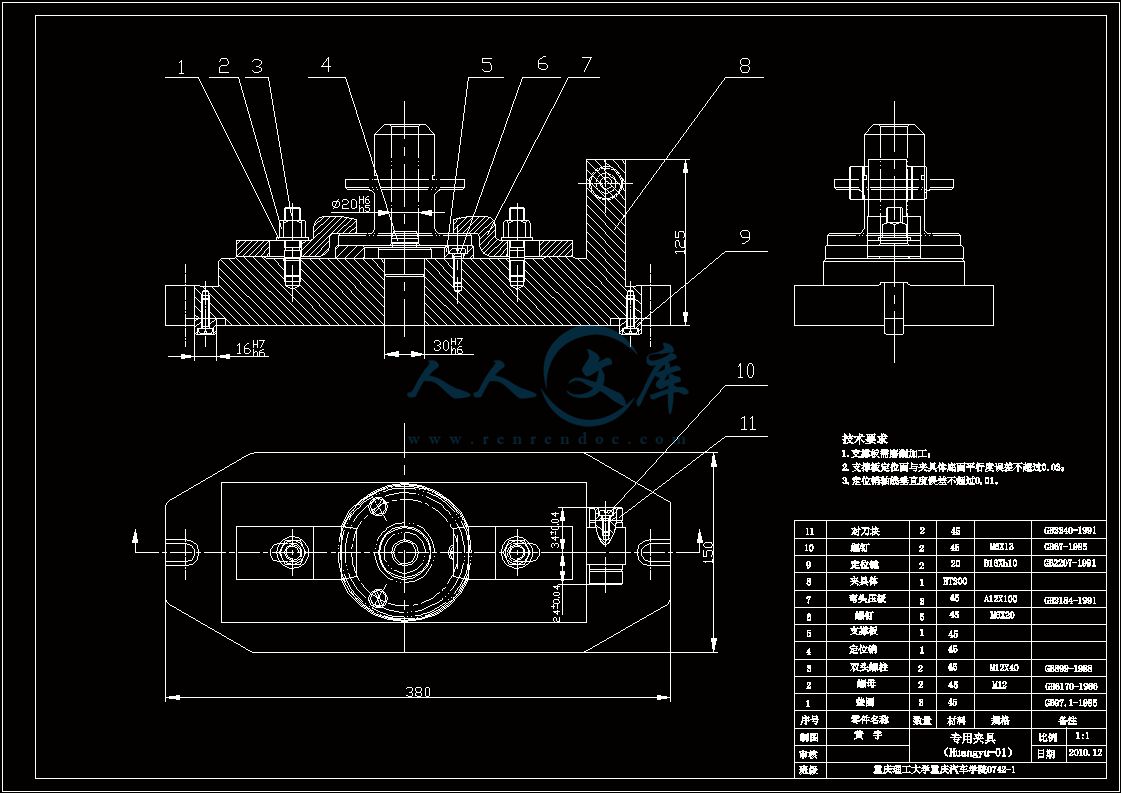

专用夹具装配图.dwg

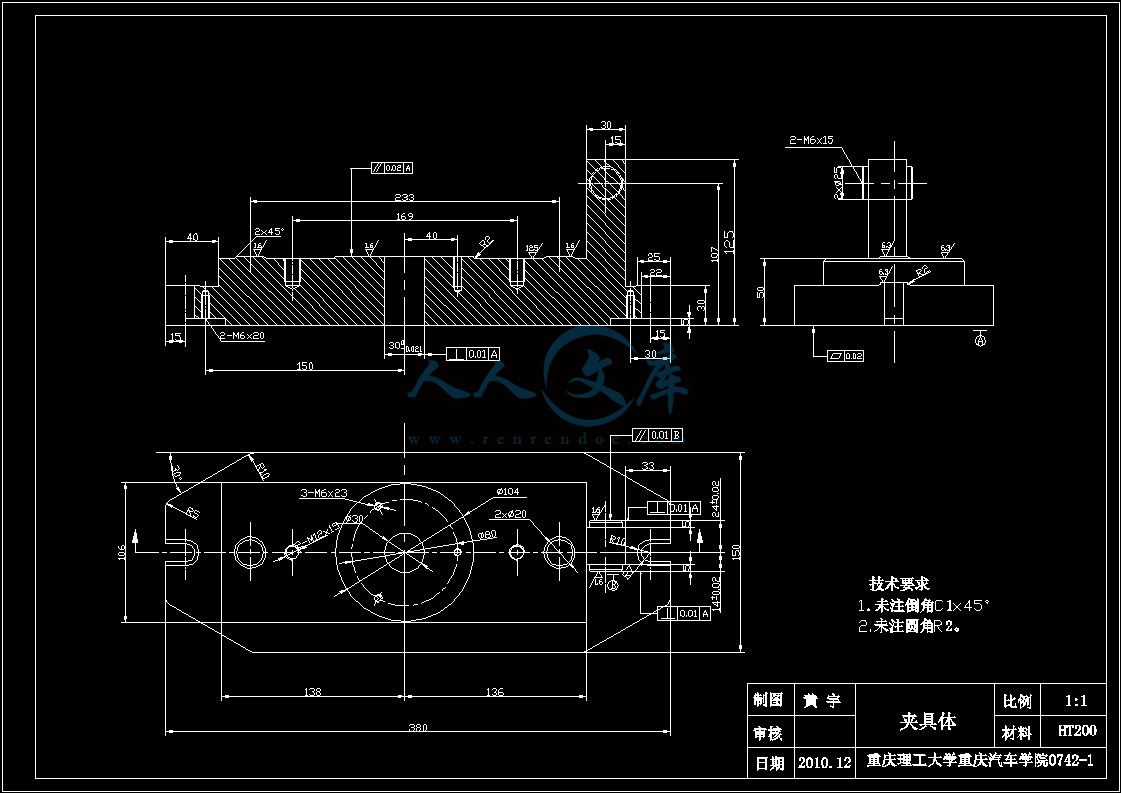

夹具体.dwg

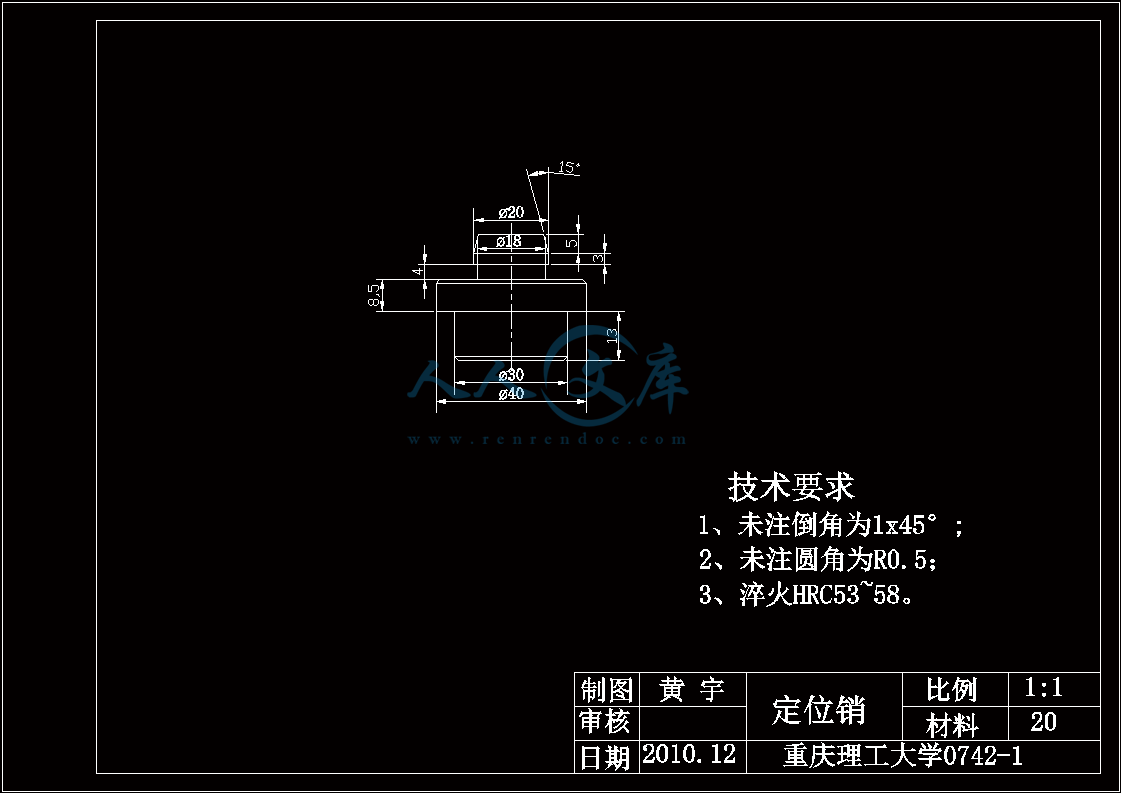

定位销.dwg

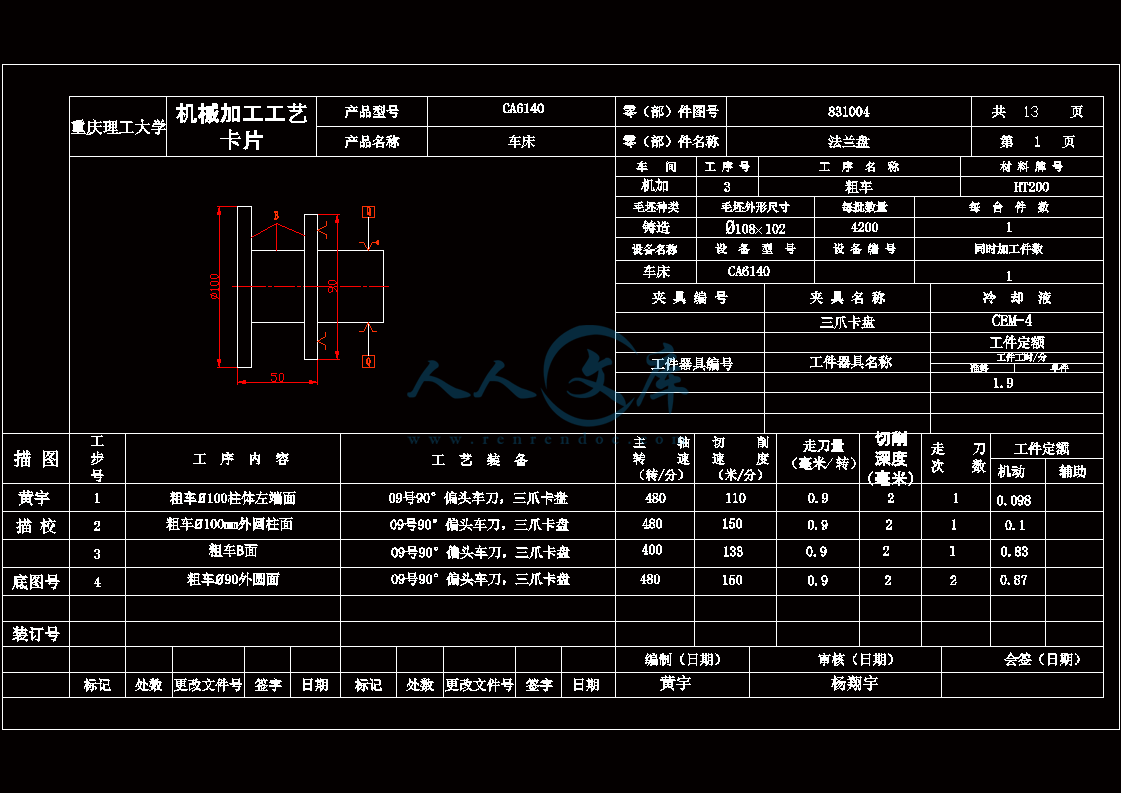

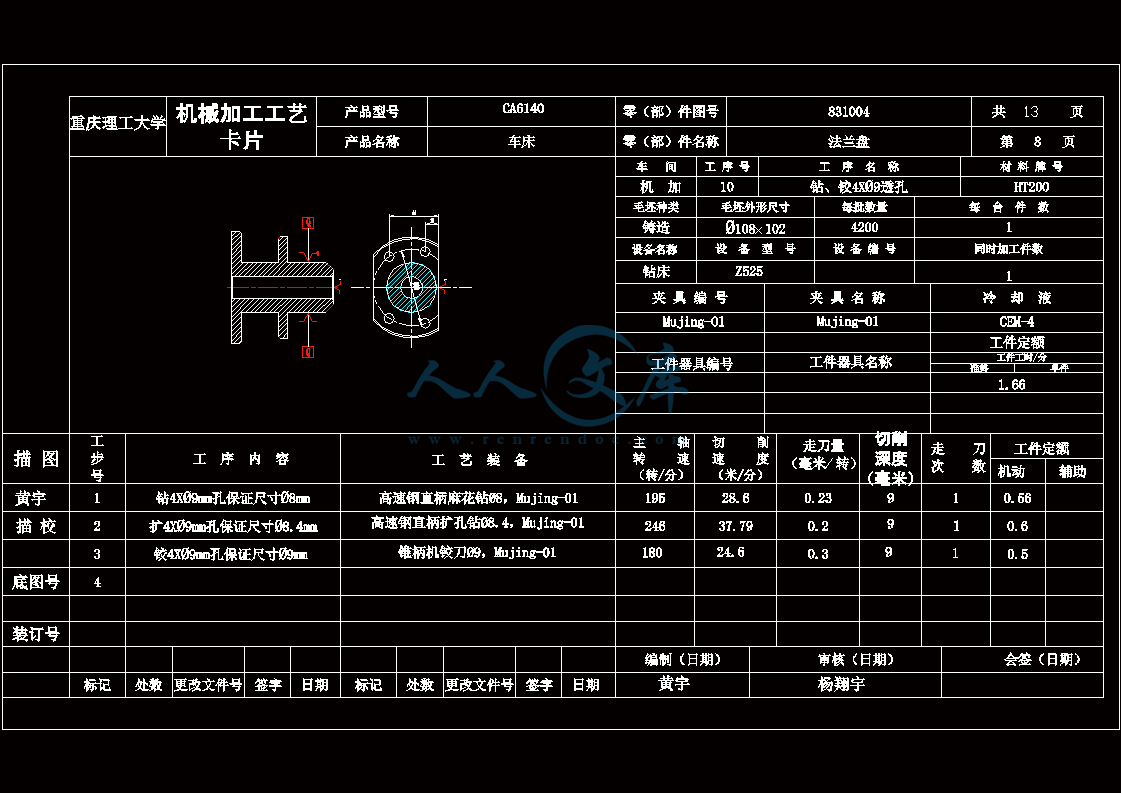

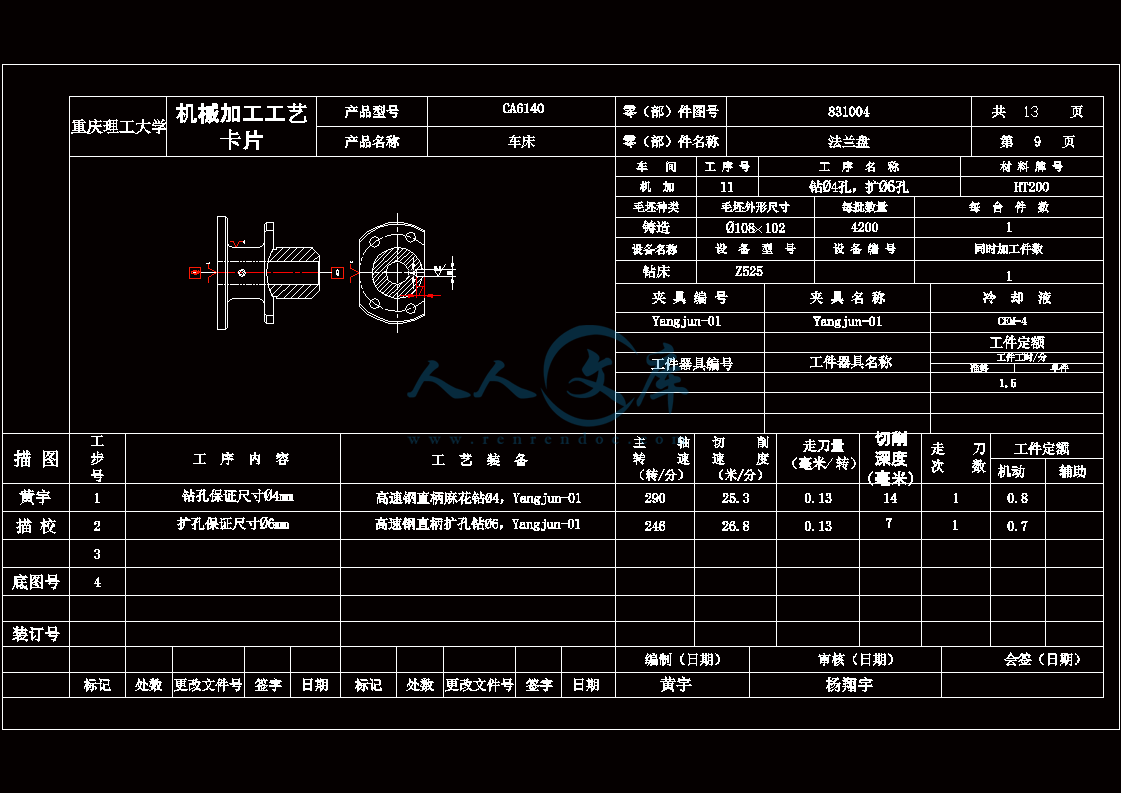

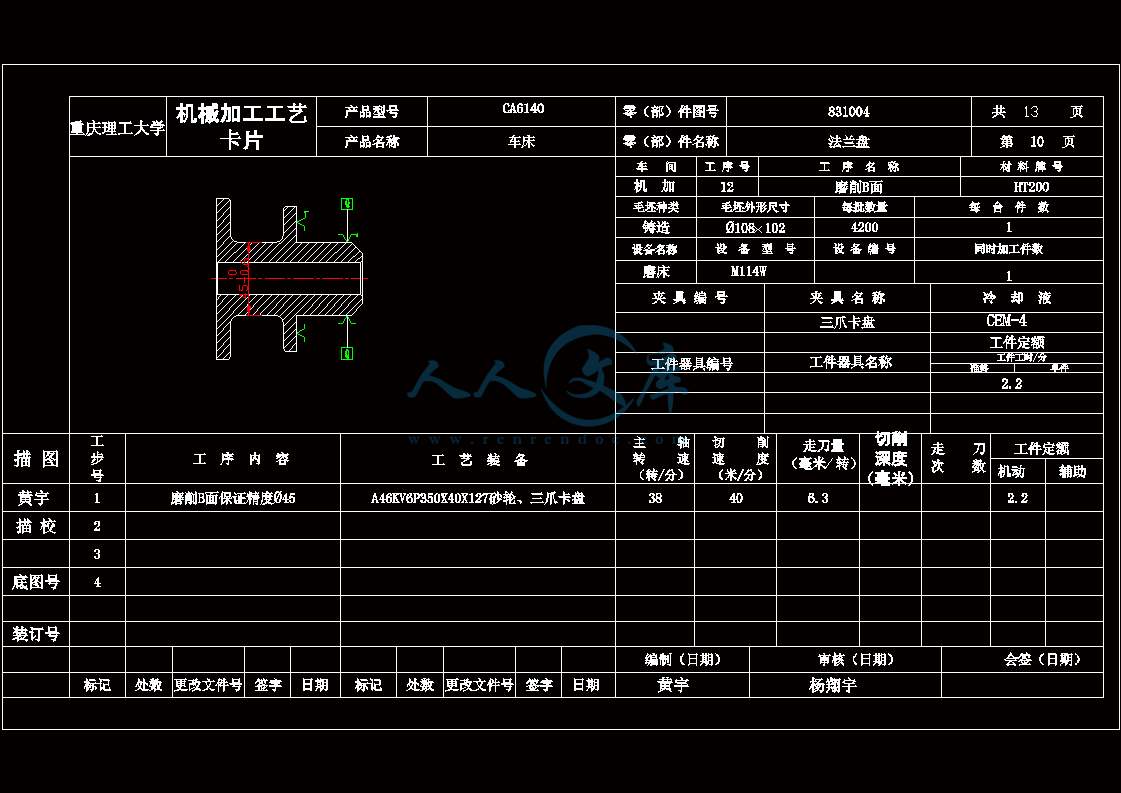

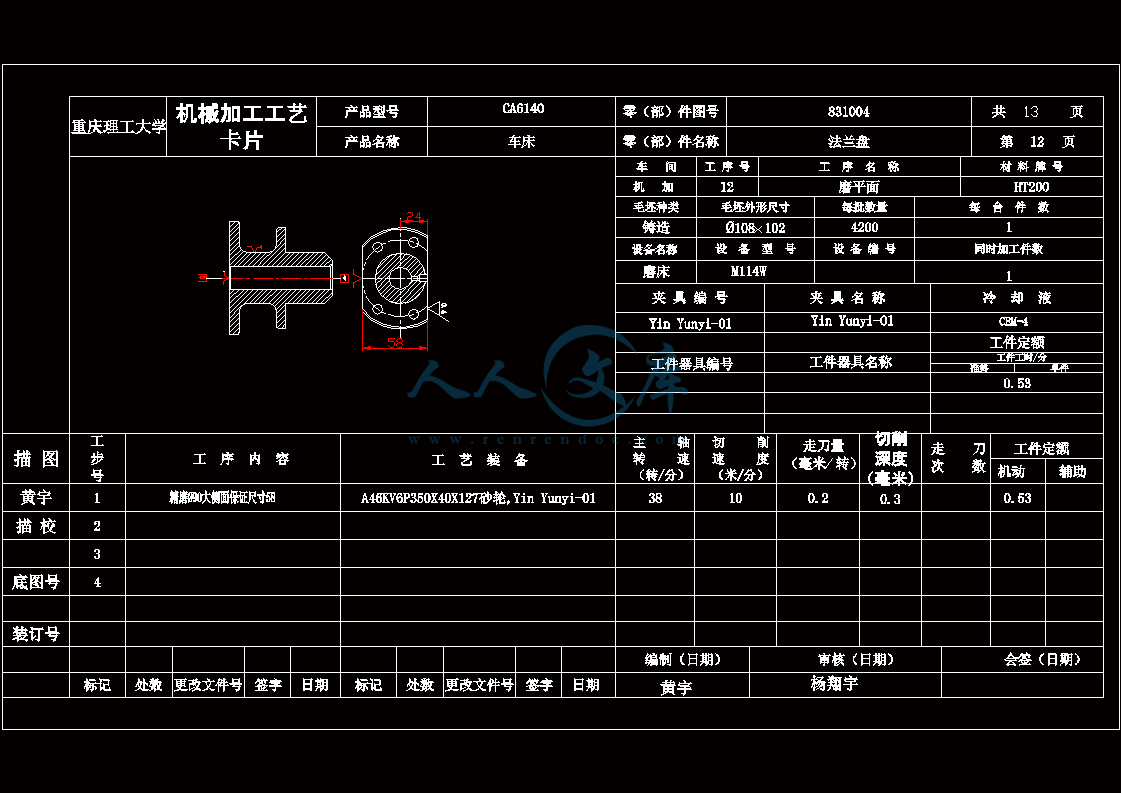

工序卡1.dwg

工序卡10.dwg

工序卡11.dwg

工序卡12.dwg

工序卡13.dwg

工序卡2.dwg

工序卡3.dwg

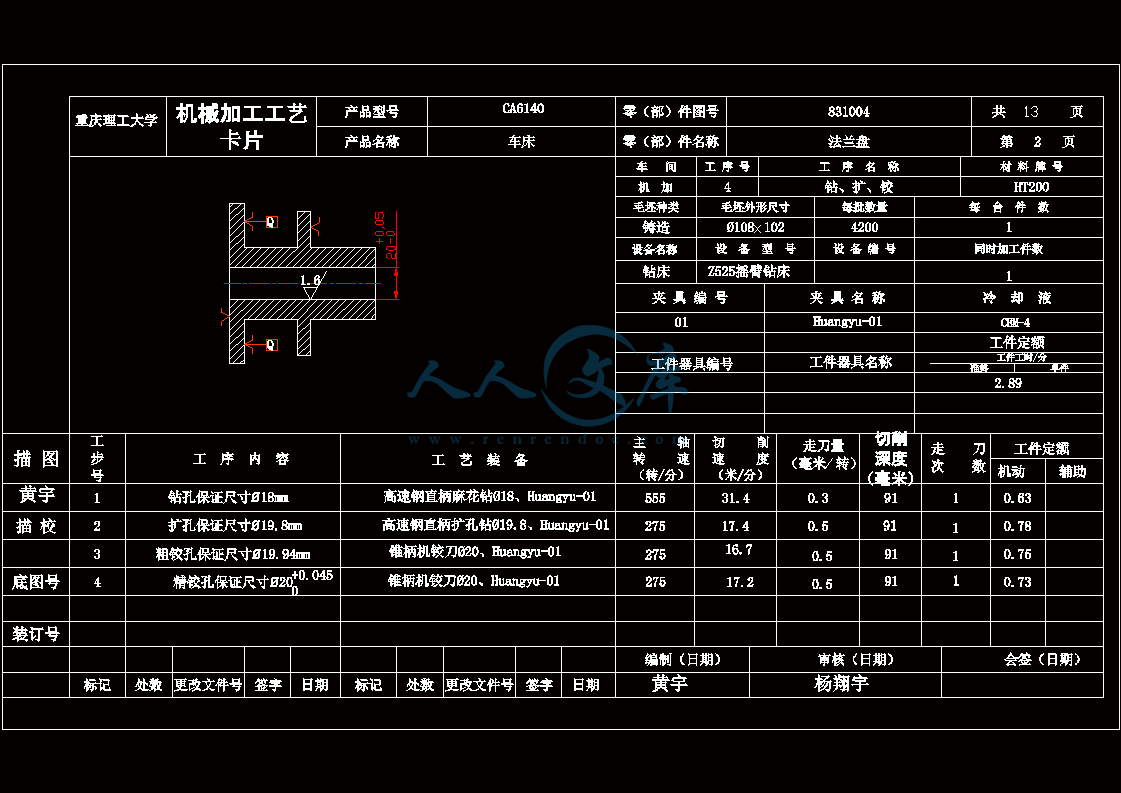

工序卡4.dwg

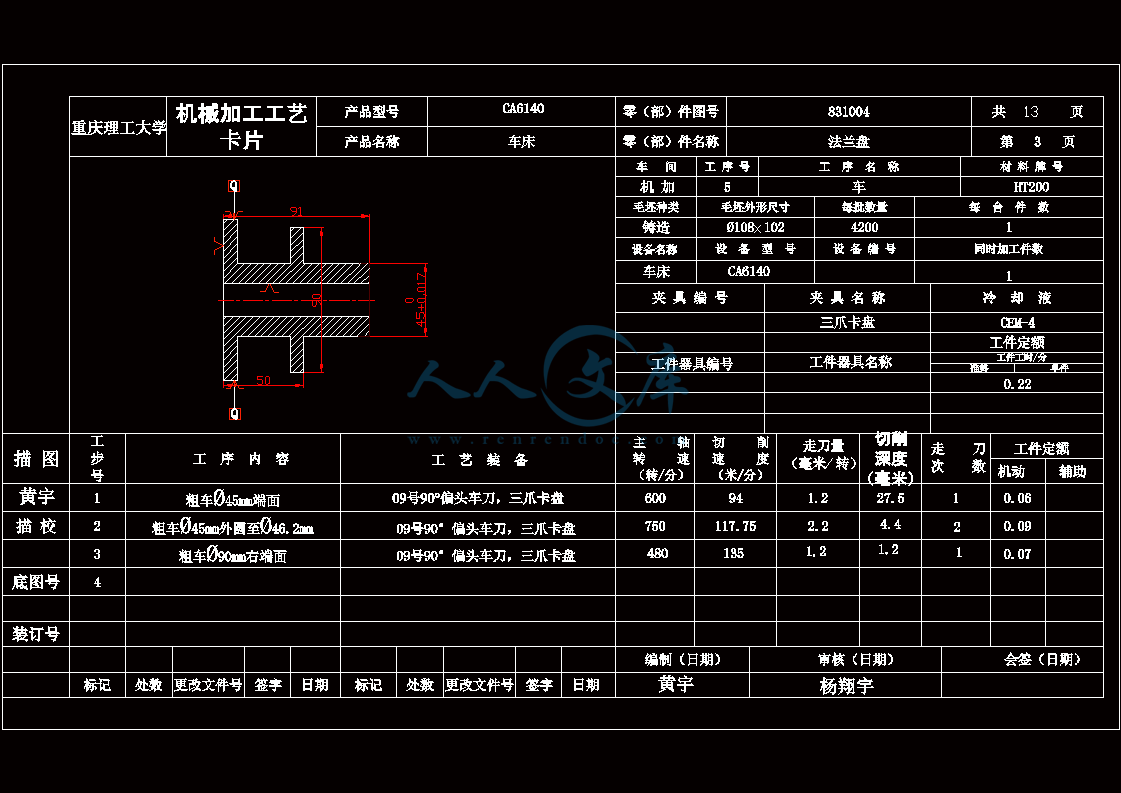

工序卡5.dwg

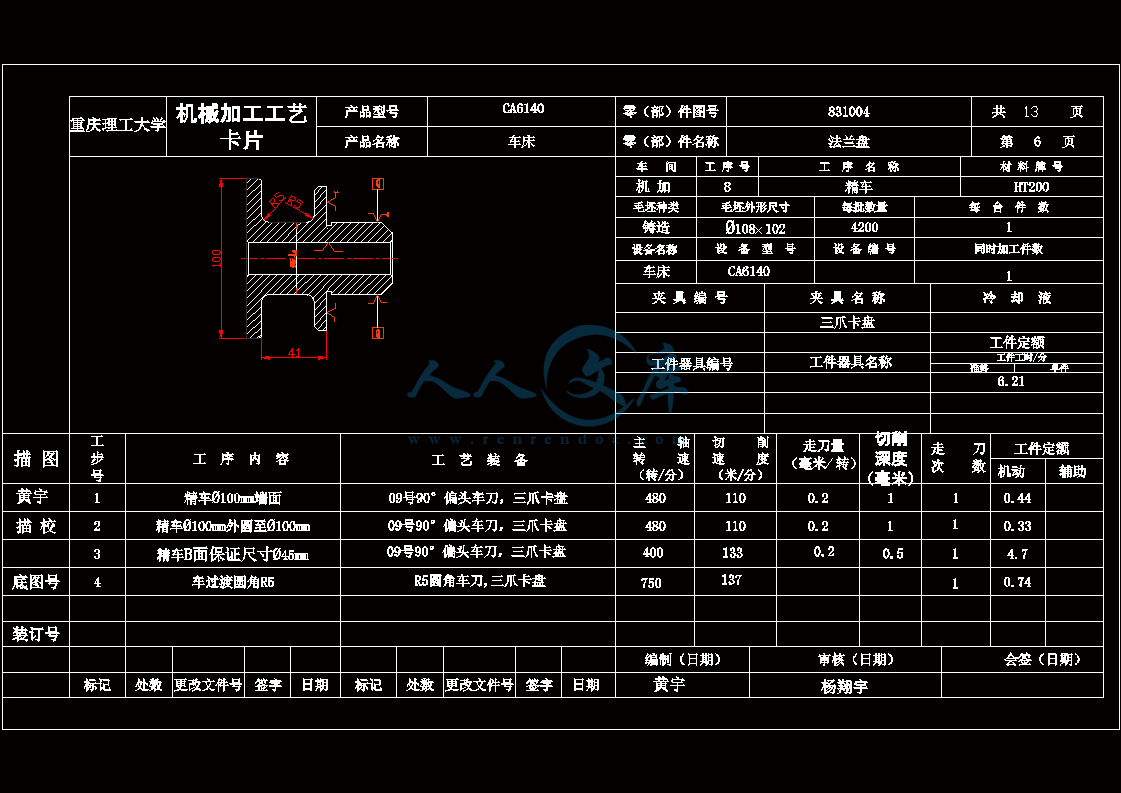

工序卡6.dwg

工序卡7.dwg

工序卡8.dwg

工序卡9.dwg

支撑板.dwg

机械加工工艺过程卡.doc

正文.doc

毛坯图.dwg

零件图.dwg

目录

序 言3

一、零件的分析5

1.1零件的作用5

1.2零件的工艺分析5

二、工艺规程设计6

2.1确定毛坯制造方法,初步确定毛坯形状6

2.2基准的选择6

2.3制定工艺路线6

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定7

2.5 确定切削用量及基本工时9

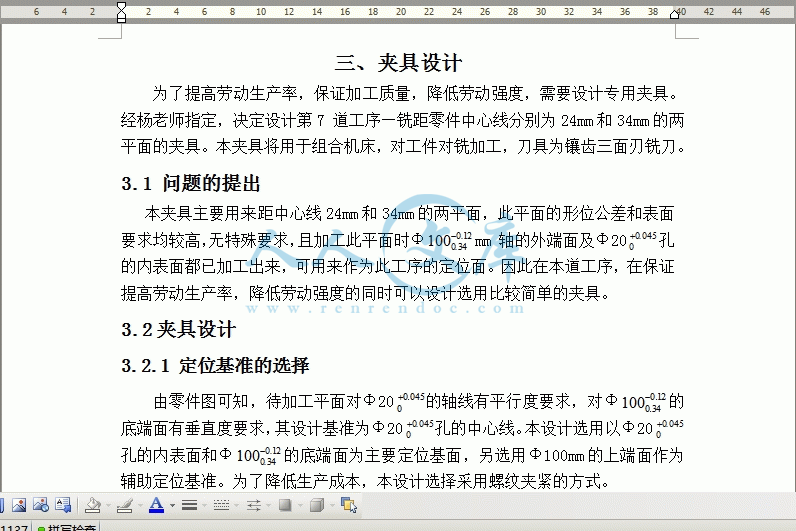

三、夹具设计27

3.1 问题的提出27

3.2夹具设计27

四、设计小结30

五、参考文献31

序 言

工艺学是以研究机械加工工艺技术和夹具设计为主技术学科,具有很强的实践性,要求学习过程中应紧密联系生产实践,同时它又具有很强的综合性,本次课程设计的课题是CA6140车床法兰盘加工工艺规程及某一工序专用夹具设计,主要内容如下:

首先,对零件进行分析,主要是零件作用的分析和工艺分析,通过零件分析可以了解零件的基本情况,而工艺分析可以知道零件的加工表面和加工要求。根据零件图提出的加工要求,确定毛坯的制造形式和尺寸的确定。

第二步,进行基面的选择,确定加工过程中的粗基准和精基准。根据选好的基准,制订工艺路线,通常制订两种以上的工艺路线,通过工艺方案的比较与分析,再选择可以使零件的几何形状、尺寸精度及位置精度等技术要求得到合理的保证的一种工序。

第三步,根据已经选定的工序路线,确定每一步的切削用量及基本工时,并选择合适的机床和刀具。对于粗加工,还要校核机床功率。

最后,设计第七道工序—铣距Φ90mm中心线24mm和34mm两侧平面的夹具。先提出设计问题,再选择定位基准,然后开始切削力、夹紧力的计算和定位误差的分析。然后把设计的过程整理为图纸。

通过以上的概述,整个设计基本完成。

课程设计是我们对大学三年的学习的一次深入的综合性的总考核,也是一次理论联系实际的训练,这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合实习中学到的实践知识,独立地分析和解决工艺问题,初步具备了设计一个中等复杂程度零件(CA6140车床法兰盘)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。 因此,它在我们大学生活中占有重要地位。就我个人而言,我也希望通过这次设计对自己未来将从事的工作进行一次适应性心理,从中锻炼自己分析问题,解决问题的能力,对未来的工作发展打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指教。

一、零件的分析

1.1零件的作用

题目所给定的零件是CA6140车床上的法兰盘, 主要是用来安装在机床上,起到导向的作用使机床实现进给运动,零件上精度要求较高的两个平面用以装配,4个孔是用于连接其他机构或零件的。它位于车床丝杆的末端,主要作用是标明刻度,实现纵向进给。零件的φ100mm外圆上标有刻度线,用来对齐调节刻度盘上的刻度值,从而能够直接读出所调整的数值;外圆上钻有底部为φ20 mm上部为φ20 mm 的定位孔,实现精确定位。法兰盘中部的通孔则给传递力矩的标明通过,本身没有受到多少力的作用。 该零件年产量为4000件,设其备品率α为4%,机械加工废品率β为1%,则该零件的年生产纲领为:N=Qn(1+α+β)=4000×1(1+4%+1%)=4200(件/年),查表可知该产品为中批生产。

1.2零件的工艺分析

法兰盘是一回转体零件,法兰盘共有三组加工表面,他们之间有一定的位置要求。现分述如下:

1.以 Φmm外圆为中心的加工表面:

这一组加工表面包括:φ45mm 外圆、端面及倒角;φ100mm外圆,过度倒圆R5; Φ20内孔及其左端倒角C1.5。

2.以Φ外圆为中心的加工表面:

这一组加工表面包括: 端面,Φ90mm外圆,端面,倒角C1.5;切槽3×2; 内孔的右端倒角C1。

3. 以Φ20mm的孔为中心加工表面:

这一组加工表面包括: φ45mm外圆,端面; φ100mm外圆,端面,侧面; φ90mm外圆; φ45mm外圆,过度圆角R5;4Xφ9mm孔和同轴的φ6mm孔。

它们之间有一定的位置要求,主要是:

(一) 左端面与φ20mm孔中心轴的跳动度为0.03 ;

(二) 右端面与φ20mm 孔中心轴线的跳动度为0.03 ;

(三) φ45mm的外圆与φ20mm孔的圆跳动公差为0.03 。

经过对以上加工表面的分析,我们可先选定粗基准,加工出精基准所在的加工表面,然后借助专用夹具对其他加工表面进行加工,保证它们的位置精度。

二、工艺规程设计

2.1确定毛坯制造方法,初步确定毛坯形状

零件材料为HT200,由于零件年产量为4200件,已达到中批生产的水平,而且零件轮廓尺寸不大,而且零件加工的轮廓尺寸不大,在考虑提高生产率保证加工精度后可采用铸造成型。零件形状并不复杂,因此毛坯形状可以与零件的形状尽量接近,内孔不铸出。毛坯尺寸通过确定加工余量后再决定。

2.2基准的选择

基准选择是工艺规程设计中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚着,还会造成零件大批报废,使生产无法正常进行。

1)粗基准的选择

选择粗基准主要是选择第一道机械加工工序的定位基准,以便为后续的工序提供精基准。选择粗基准的出发点是:一要考虑如何分配各加工表面的余量:二要考虑怎样保证不加工面与加工面间的尺寸及相互位置要求。这两个要求常常是不能兼顾的,但对于一般的轴类零件来说,以外圆作为粗基准是完全合理的。对本零件而言,由于每个表面都要求加工,为保证各表面都有足够的余量,应选加工余量最小的面为粗基准(这就是粗基准选择原则里的余量足够原则)现选取外圆柱面和端面作为粗基准。在车床上用带有子口的三爪卡盘夹住工件,消除工件的5个自由度,达到完全定位。

参考文献

1、王栋、李大磊主编《机械制造工艺学课程设计指导书》机械工业出版社2010.8

2、徐嘉元,曾家驹主编《机械制造工艺学》机械工业出版社 97.8

3、赵家齐:《机械制造工艺学课程设计指导书》,机工版

4、李益民主编:《机械制造工艺设计简明手册》,机工版,2005年7月第一版

5、王启平主编《机床夹具设计》哈工大出版社 85.12

6、东北重型机械学院主编《机床夹具设计手册》上海科学技术出版社 80.1

7、徐灏主编《机械设计手册》机械工业出版社 91.9

8、《机械制造工艺学》、《机床夹具设计》 (教材)

9、《机械加工工艺师手册》

10、《机械零件设计手册》

11、《机床夹具设计图册》

川公网安备: 51019002004831号

川公网安备: 51019002004831号