【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

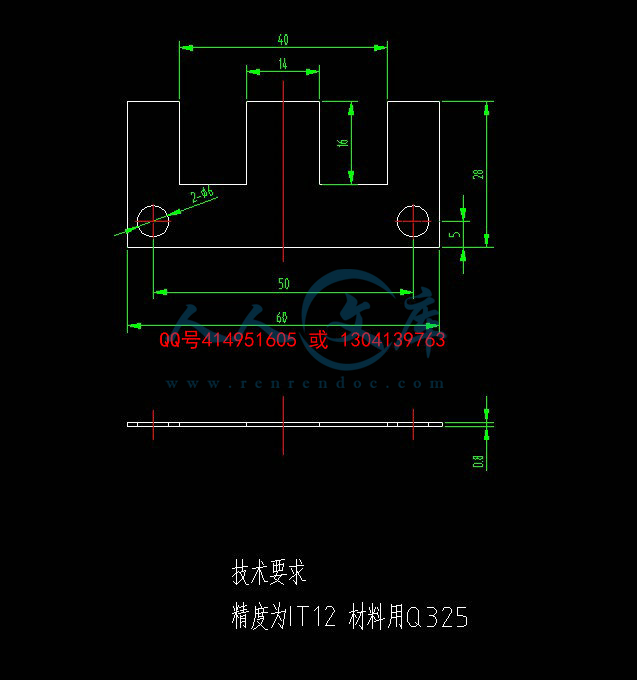

E型片复合模具设计

摘 要:本设计为一E型片的冷冲压模具设计,根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确定排样和裁板,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,对于部分零部件选用的是标准件,就没深入设计,并且在结构设计的同时,对部分零部件进行了加工工艺分析,最终才完成这篇毕业设计。

关键词:模具;冲裁件;凸模;凹模;凸凹模;

Abstract:

The design for E-type film of cold stamping die design, according to the size of the design components, materials, production requirements, the first part of the process of determining blanking die structure of the programme and the programme, and then through the design process, Determine layout and the Conference Board, and the calculation of the pressure-pressure center, the primary presses, calculated convex and concave-edge size and tolerance, the final design is selected, components, to check on the press, assembly and drawing the draft die, and Die major parts of the processing technology for the preparation of a point of order. In the design of the structure, mainly on punch, die, die Tuao, positioning parts, and the unloading of the device, model planes, stamping equipment, such as fasteners for the design, selection of some parts of the standard parts , There is no in-depth design, structural design and in the meantime, some parts of the processing technology for the analysis and eventually graduate to complete this design.

Key words: Die; blanking pieces; punch; die; Tuao die;

目录

摘 要 1

1 前言 3

1.1 冲压技术概论 3

1.2 我国模具技术的发展趋势 5

1.3 本套模具设计要点 10

2 制定E型片的工艺过程 12

2.1 分析零件的冲裁工艺性 12

2.2 确定冲裁工艺方案 12

3排样、裁板、利用率计算 13

3.1 排样 13

3.2 裁板及利用率计算 14

4计算工序压力,选用压力机及确定压力中心 17

4.1计算工序冲压力,选用压力机 17

4.2 确定压力中心 17

5 计算凸凹模刃口尺寸,及其计算原则 19

5.1 尺寸计算原则 19

5.2 凸凹模刃口部分尺寸 19

6 设计选用零件、部件,绘制模具总装草图 21

6.1 凹模设计 21

6.2垫板的采用与厚度 23

6.3 确定卸料橡皮的自由高度 23

6.4 凸模长度的确定 23

6.5 凸凹模设计 24

6.6 定位零件 25

6.7 卸料与出件装置 25

6.8 模架及其它零件的选用 26

6.9 冲压设备的选择 27

6.10 紧固件的选用 27

7 压力机的校核 28

7.1 公称压力 28

7.2 滑块行程 28

7.3 行程次数 28

7.4 工作台面的尺寸 28

7.5 滑块模柄孔尺寸 28

7.6 闭合高度 28

8 模具主要零件加工工艺规程的编制 30

8.1 冲压模具制造技术要求 30

8.2 总装工艺 30

8.3 加工要求 31

8.4 主要零、部件加工工艺 32

致 谢 34

川公网安备: 51019002004831号

川公网安备: 51019002004831号