【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘 要 I

1.概论 1

1.1课题的背景及意义 1

1.2 国内外现状及发展趋势 1

1.2.1发展现状 1

1.2.2发展趋势 2

2. 工件的工艺性分析 3

2.1 工艺分析 3

2.2 工艺方案确定 3

3 拉伸工艺及拉伸模设计 3

3.1 设计要点 3

3.2工艺计算 4

3.2.1毛坯尺寸的计算 5

3.3拉伸力的计算 6

3.4压边力计算 7

3.5压力机的选择 8

3.6 拉深凸、凹模工作部分设计 9

3.6.1凸、凹模的结构 9

3.6.2凸、凹模的圆角半径 9

3.6.3凸、凹模间隙Z的确定 10

3.6.4凸、凹模工作部分尺寸及公差 11

3.7其他零件的设计 13

3.7.1导向装置的确定 13

3.7.2压边圈的设计 13

3.7.3 压料筋的设计 13

3.7.4 定位机构的设计 14

3.7.5 调整块的设计 14

3.7.6紧固零件的选用 14

3.8拉深模总装图 14

4. 冲孔切边模的设计 15

4.1 冲裁力及压力中心计算 15

4.1.1冲裁力的计算 15

4.1.2压力中心的计算 16

4.2 压力机的选择 16

4.2.1 卸料力的计算 16

4.2.2 压力机公称压力的计算 17

4.3凸凹模确定 18

4.3.1切边凸凹模设计 18

4.3.2冲孔凸凹模设计 19

4.4凸凹模尺寸计算 19

4.4.1凸、凹刃口尺寸的计算原则 19

4.5 模板确定 24

4.6 定位导向零件 24

4.7 卸料装置 24

4.7.1弹性卸料装置 24

4.7.2废料切刀装置 25

4.8 导向装置 25

4.10 冲孔切边模装配总图 26

5 总结 27

谢 辞 28

参考文献 29

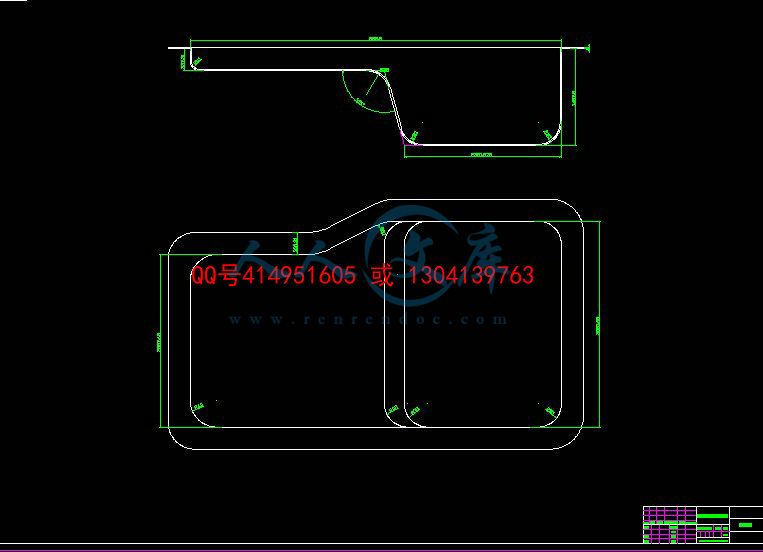

汽油发电机油箱下壳体冲压成型工艺分析及模具设计

摘 要

本次设计的零件为凸缘盒形件拉深件—汽油发电机油箱下壳体。下壳体采用的材料ST16号钢及1.5mm厚度保证了足够的强度和刚度。该零件外形基本对称,材料是适于制造高变形性能,深拉延产品及形状较复杂产品的钢材。

首先对零件进行了工艺性分析,有拉深、冲孔、切边等一系列工序。而且生产批量大,各工位有相互的尺寸关系,经过计算分析采用一次拉伸与冲孔切边的工艺生产方案,可提高材料的利用率。经过计算分析完成该模具的主要设计计算,凸、凹模工作部分的设计计算,还有工位布置和主要零部件的结构设计,选择合适的模具材料。拉伸又称拉延、压延或引伸。它是利用拉伸模具在压力机的压力作用下,将预先剪裁或冲裁成一定形状的平板毛坯,拉制成立体空心件的加工方法。拉伸成型是板材立体成形的最重要方法,以拉伸成形为主体的冲压件非常多,在很多工业及生活用品中都又拉伸成形的制品,是冲模发展方向之一。在模具设计前必须对工件进行全面分析,然后合理确定工件的冲压成形工艺方案,正确设计模具结构和模具零件的加工工艺规程,以获得最佳的技术经济效益。

关 键 词:拉伸模,拉深,切边,冲孔,设计。

Gasoline Generator Fuel Tank Shell Under the Stamping Forming Process and Die Design

Abstract

The design of box-shaped flange parts for deep drawing parts - gasoline generator under the tank shell. Shell material used under No. ST16 steel and 1.5mm thickness to ensure sufficient strength and stiffness. This deformation of material is suitable for manufacturing high-performance and deep-drawing products and more complex products shape.

We carried out the parts of analysis, there is deep drawing, punching, cutting-edge series of processes. And production volume, and the works are of the size of the mutual relationship between the calculated and analyzed through the use of a stretching and punching the production of cutting-edge technology options to improve the utilization of materials. After completion of the analysis of the mold design,convex and concave die part of the design work,there are the major components of layout and design of the structure, choose a suitable mold material.

Also known as tensile drawing, rolling or extended. It is stretching the use of molds in the press under pressure, will be pre-cut or blanking plate into the shape of a certain rough, three-dimensional drawing made of hollow pieces of processing methods. It is stretching the use of molds in the press under pressure, will be pre-cut or blanking plate into the shape of a certain rough, three-dimensional drawing made of hollow pieces of processing methods. Prior the design of the die, the work-piece should be fully analysis. A correctly designed die structure and works process specifications can obtain the best economical benefit.

Keywords:Pushing die,Drawing, Trimming, Punching, Desig

1.概论

川公网安备: 51019002004831号

川公网安备: 51019002004831号