【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

数控机床即数字程序控制机床,是一种自动化机床,数控技术是数控机床研究的核心,是制造业实现自动化、网络化、柔性化、集成化的基础。随着制造技术的发展,现代数控机床借助现代设计技术、工序集约化和新的功能部件使机床的加工范围、动态性能、加工精度和可靠性有了极大的提高。

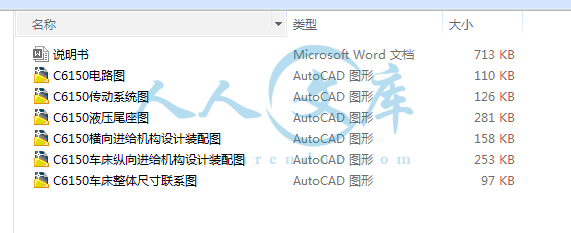

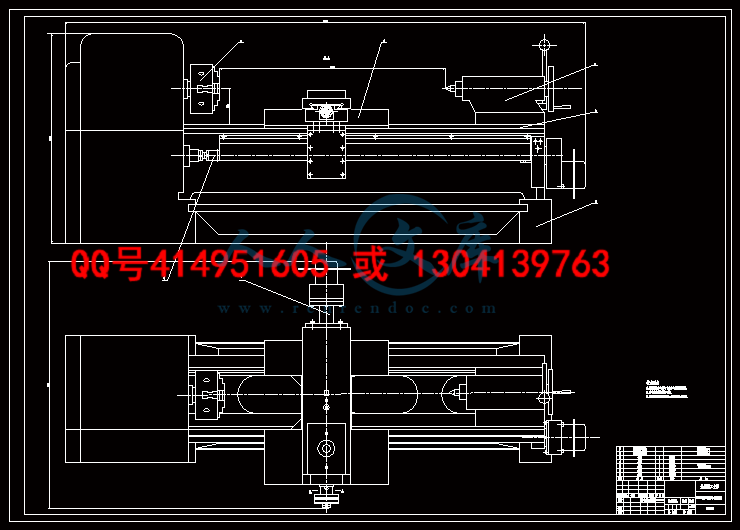

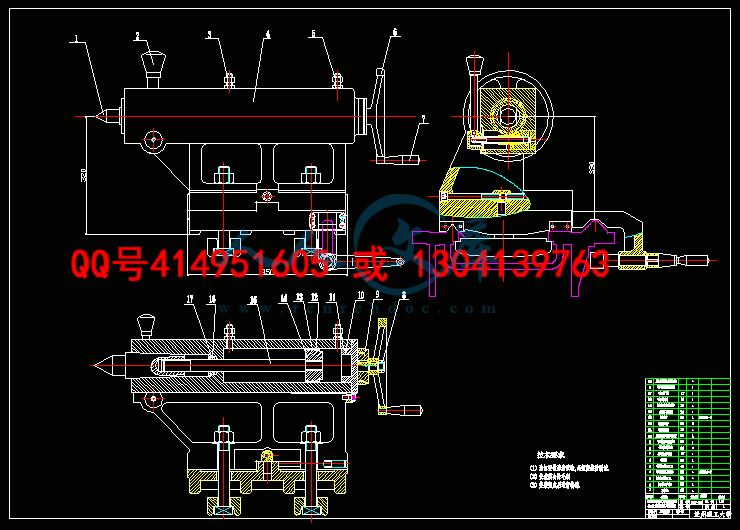

本设计是对C6150数控车床主要进行尾座设计。液压尾座设计的主要内容是尾座体、套筒、顶尖、尾座孔系、尾座导轨,挠度、转角、液压缸内径及压板处螺栓直径、锁紧力的计算及校核。其中选择莫氏4号锥度的尾座顶尖,是利用莫氏锥度自身的结构特性来卡紧尾座顶尖的,它解决了顶尖在工作时会出现松动或转动现象。在套筒中设计了滑键槽和顶尖顶出孔,解决了顶尖在工作时会随套筒转动从而影响工件的加工精度;还在套筒中设计了顶卸的装置,便于顶尖的拆卸。

关键词:数控车床,数控,液压尾座

Abstract

NC machine tool is the digital process control machine tool, is an automated machine tools, CNC technology is the core of numerical control machine tool research, is the manufacturing industry that realizes the automation, network, flexible, integrated foundation. With the development of manufacturing technology, modern CNC machine tools with the aid of the modern design technology, process intensification and the new function part make machine processing range, dynamic performance, the processing precision and reliability are greatly improved.

The design of C6150 lathe numerical control transformation. Hydraulic tailstock design are the main contents of the tailstock body, sleeve, top, tailstock hole of tailstock guideways, deflection angle,,, inner diameter of the cylinder and the pressure plate, the diameter of the bolt locking force calculation and verification. The choice of Morse No. 4 taper of tailstock center, is the use of Morse taper their structural properties to clamp the tailstock top, which solves the problem of the top in the job will appear when loosening or rotation phenomenon. In the sleeve design of slide key groove and the top spire hole, resolved the top when working with the sleeve to rotate so as to influence the machining precision of the workpiece; still sleeve design top unloading device for removing, top.

Key words: CNC lathe, CNC, hydraulic tailstock

目录

摘 要 I

Abstract II

目录 III

第1章 数控机床发展概述 6

1.1数控机床及其特点 6

1.2 数控机床的工艺范围及加工精度 6

1.3 数控机床的经济分析 6

1.4 数控技术的发展趋向 7

1.5 国内外现状 8

1. 6本章小结 9

第2章 总体方案的制定与比较 9

2.1总体方案设计要求 9

2.2 总体方案拟定 10

2.3主要设计内容 11

2.3.1伺服控制系统的选择 11

2.3.2机械部分设计 12

第3章 确定切削用量及选择刀具 13

3.1科学选择数控刀具 13

3.1.1选择数控刀具的原则 13

3.1.2选择数控车削用刀具 14

3.2 设置刀点和换刀点 14

3.3 确定切削用量 15

3.3.1确定主轴转速 15

3.3.2确定进给速度 16

3.3.3 确定背吃刀量 17

第3章 确定切削用量及选择刀具 17

3.1科学选择数控刀具 17

3.1.1选择数控刀具的原则 17

3.1.2选择数控车削用刀具 18

3.2 设置刀点和换刀点 18

3.3 确定切削用量 19

3.3.1确定主轴转速 19

3.3.2确定进给速度 20

3.3.3 确定背吃刀量 21

第4章 液压尾座部分设计 21

4.1 液压尾座研究背景和意义 21

4.2液压系统的发展现状 22

4.3 尾座的整体设计 25

第5章 尾座结构计算设计 25

5.1尾座体的设计 26

5.2尾座主轴的设计 27

5.3尾座顶尖的设计 27

5.4螺塞缸的设计 28

5.5尾座导轨的设计 28

5.6尾座孔系设计 29

5.6.1主轴孔的设计 29

5.6.2孔和键的设计 29

5.6.3配合 30

5.6.4密封及偏心轴的设计 31

5.7挠度、转角、锁紧力的计算及校核 31

5.7.1挠度的计算 32

5.7.2转角的计算 32

5.7.3压板处螺栓的选择及校核 32

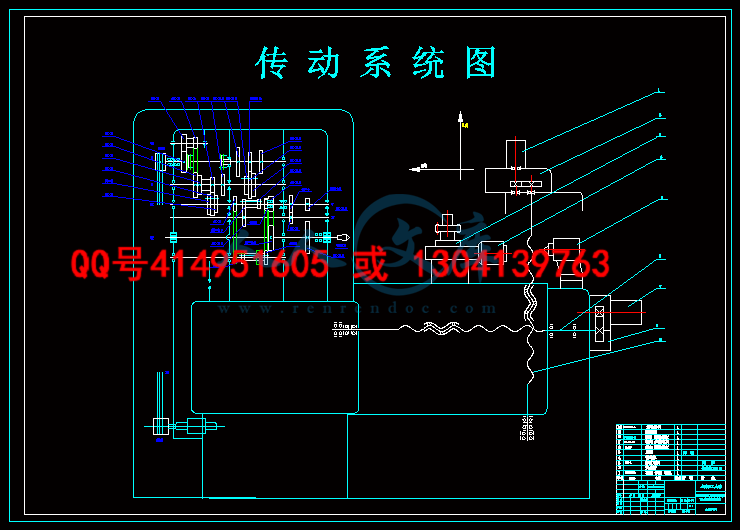

第6章 数控硬件电路设计 33

6.1硬件电路设计 34

6.1.1 数控系统的硬件结构 34

6.1.2 数控系统硬件电路的功能 34

6.2关于各线路元件之间线路连接 35

6.3关于电路原理图的一些说明 36

总结与展望 38

参考文献 40

致 谢 41

第1章 数控机床发展概述

1.1数控机床及其特点

数控机床可以较好的解决形状复杂、精密多品种及中小批零件的加工问题,能够稳定加工质量和提高生产率,随着制造技术向自动化、柔性化方向的发展,当前机床的数控化率已经成为衡量一个国家制造工业水平的重要标志。

机床的数控化设计一般是指对现有某台车床的某些部位做一定的装,配上经济型数控装置或标准型数控数控系统,从而使原机床具有数控加工能力。这种技术工作有其独特的特点。

1.2 数控机床的工艺范围及加工精度

数控车床用途广泛,不仅可以加工各种平面、沟槽、螺旋槽、成型表面和孔。而且还能加工各种平面曲线和空间曲线等复杂型面。适用于各种模具、凸轮、板类及箱体类零件的加工。

随着计算机技术应用到机床上,机械产品的质量在很大程度上不再依赖于机床操作者的操作水平,能实现复杂零件的加工。

1.3 数控机床的经济分析

近半个世纪以来,数控系统经历了两个阶段、六代的发展。

(1)硬件数控阶段

50年代至70年代初期,计算机的运算速度低,不能适应对机床进行实时控制的要求,人们不得不采用数字逻辑电路搭成机床专用的计算机,作为数控系统,被称为硬件数控系统。随着元器件的发展,这个阶段经历了三代:

1) 1952年开始的第一代—电子管元件。

2)1959年开始的第二代—晶体管元件。

3) 1965年开始的第三代—小规模集成电路。

(2) 软件数控阶段

软件数控阶段也叫计算机数控(CNC)阶段,是数控系统的第二阶段(1970年~现在),这个阶段同样经历了三代:

1)1970年开始的第一代—小型计算机。

2)1974年开始的第二代—微处理器。

3)1990年以后的第三代—PC机。

从1970年开始,通用小型计算机业己出现,并成批生产,它比专用计算机成本低,可靠性高,数控系统进入CNC阶段。1971,产生了微处理器,1974年,微处理器被应用于数控系统,1990年,PC机的性能已发展到很高的阶段,可满足作为数控系统核心部件的要求,而且PC机生产批量大,价格便宜,可靠性高,数控系统从此进入基于PC的阶段。

数控系统经历了几十年来的发展,到了20世纪70年代后期,才从根本上解决了可靠性低、价格昂贵、应用不便等关键问题。因此,即使在工业发达国家,数控机床也是在70年代末80年代初才开始得到大规模应用和普及的。

1.4 数控技术的发展趋向

随着计算机技术及信息处理的发展,数控技术未来发展的趋势主要体现在以下几个方面:

(1)开放式、低成本、高可靠性

PC机所具有的人机界面将普及到所有的数控系统,远程通讯诊断和维修将更加普遍。

(2)高速化、高精度

数控系统高速处理并计算出伺服电机的移动量,并要求伺服电机能高速度地做出反应,为使在极短的时间内达到高速度和高速度下实现高定位精度,必须具备高加减速和高精度的位置检测系统和伺服品质。

(3)智能化

(1)应用自适应控制技术、数字伺服驱动装置

数控系统能检测加工过程中的一些重要信息并自动调整系统的有关参数,使机床处于最佳工作状态。

2)引入专家系统指导加工、故障诊断

将熟练工人和专家的经验、加工的一般规律与特殊规律存入系统中,以工艺参数数据库为支撑,建立具有人工智能的专家系统。

(4)网络化

通过网络连接,构成一个整体的系统解决方案,通过网络高速传输数据,进行整体化、一元化管理。

(5)直线交流伺服系统

直线交流伺服系统是21世纪数控机床不可缺少的功能部件。目前我国还没有成熟产品,因此应加强研究,开发和推广应用。

1.5 国内外现状

当今世界,工业发达国家对机床工业高度重视,竞相发展机电一体化、高精、高效、高自动化先进机床,以加速工业和国民经济的发展。赶上计算机体系结构前进的步伐、加快数控系统的开发速度,已成为数控发展的最主要趋势。以第四代计算机的工程结构和微电子工艺技术为基础,充分利用现有微机的硬件、软件资源,发展总线式、模块式、开放型、嵌入式的柔性数控系统,使之既适合加工复杂零件、分机床用的数控系统的组成,又适合未来自动化升级时功能可扩展的要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号