【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

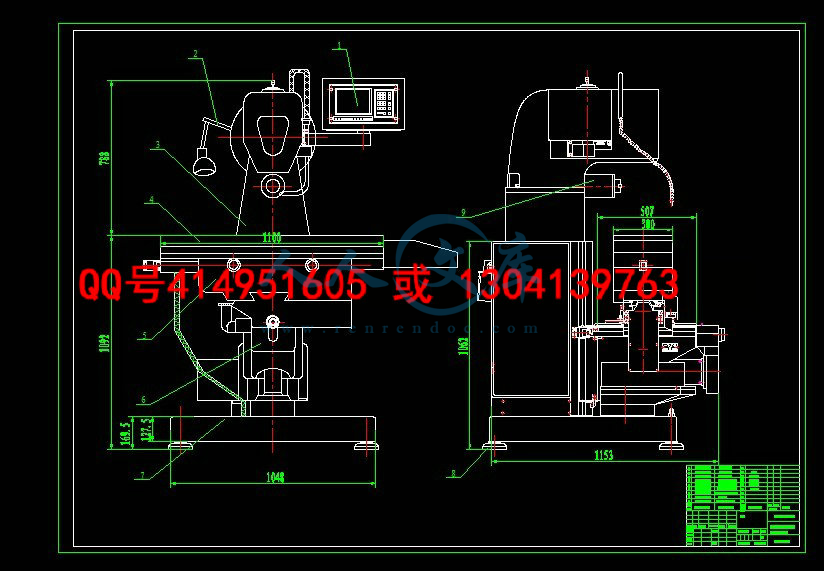

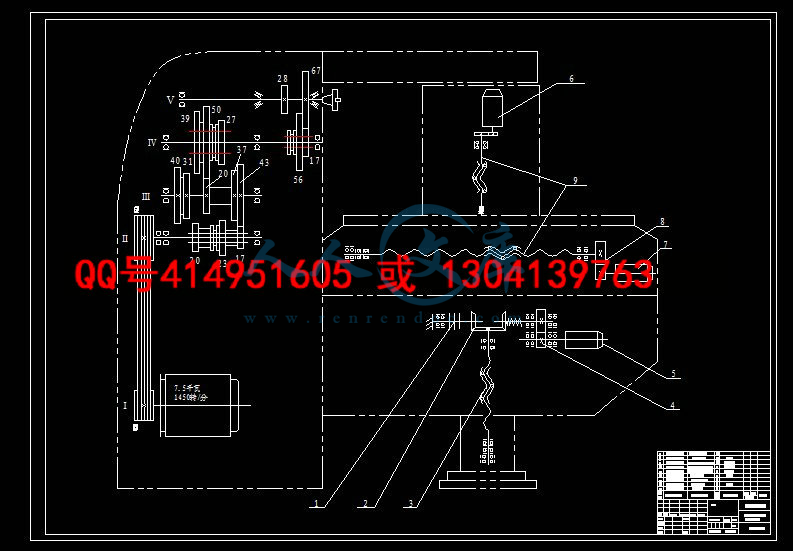

针对现有常规XK6130数控铣床铣床的缺点提出数控设计方案和单片机系统设计,提高加工精度和扩大机床使用范围,并提高生产率。本论文说明了万能升降台铣床的数控化设计的设计过程,较详尽地介绍了XK6130数控铣床铣床机械设计部分的设计及数控系统部分的设计。采用以8031为CPU的控制系统对信号进行处理,由I/O接口输出步进脉冲,经一级齿轮传动减速后,带动滚动丝杠转动,从而实现垂直的进给运动。

设计过程如下:(1)机械部分的设计,包括总体设计方案的确定和纵向进给方向的设计。主要包括对滚珠丝杠螺母副及反应式步进电机的计算选择及垂直进给机构装配图方案的制定。(2)电气控制部分的设计,主要包括MCS-51系列单片机及扩展芯片的选用和电气控制图的设计。

关键词:数控,单片机,步进电机,滚珠丝杠,设计

ABSTRACT

Conventional existing XK6130 universal lifting platform milling machine numerical control transformation of the disadvantages of the proposed scheme and design of a single chip microcomputer system, improve the processing precision and extend the machine's usage, and to improve productivity. This paper illustrates the universal lifting platform milling machine numerical control transformation of the design process, a more detailed description of the XK6130 universal lifting platform milling machine transformation part of the design and numerical control system design. Using 8031 as the CPU control system of signal processing by the I/O interface, and output the step pulse, through a gear reducer, drive the leading screw to roll, so as to realize the vertical movement of the feed.

Reform process as follows: ( 1) the reformation of machine part, including the overall reconstruction scheme and vertical feed direction of reformation. Consisting mainly of ball screw pair and reaction stepper motor selection and calculation of vertical feeding mechanism assembly plan. ( 2) the electrical control design, including MCS-51 Series MCU and the expansion of the chip selection and electrical control diagram design.

Keywords: numerical control ,single-chip ,stepping motor , ball screw shaft ,reform

目 录

目 录 IV

第1章 数控机床发展概述 1

1.1数控机床及其特点 1

1.2数控机床的适用范围 2

1.3 数控机床的工艺范围及加工精度 2

1.3.1数控机床加工工艺分析 2

1.3.2数控加工工艺的设计 3

1.3.3分析加工工艺路线 3

1.3.4编程原点的选择 3

1.4 模拟仿真技术 3

1.5 数控机床的精度影响及分析 4

1.5.1 间隙误差的影响 4

1.5.2度的反向误差控制 5

1.6数控机床的经济分析 6

1.6.1控制系统的选择 7

1.6.2 选择设计对象要适宜 8

1.6.3 机床的机械设计范围要适当 8

1.6.4 辅助设计要合适 9

1.7数控机床的发展趋向 9

1.7.1 个性化的发展趋势 10

1.7.2 个性化是市场适应性发展趋势 10

1.7.3 开放性是体系结构的发展趋势 11

第2章 数控机床总体方案的制订及比较 12

2.1 设计任务 12

2.2 总体方案设计的内容 12

2.2.1伺服驱动 12

2.2.2数控装置 13

2.2.3系统功能 13

2.2.4采用环形分配器 13

2.2.5采用滚珠丝杠螺母副 13

第3章 确定切削用量及选择刀具 14

3.1.背吃刀量ap或侧吃刀量ae 15

3.2.进给量f 与进给速度Vf的选择 17

3.3.切削速度Vc 18

第4章 传动系统图的设计计算 20

4.1 参数的确定 20

4.2 传动设计 22

4.3转速图的拟定 25

4.4 带轮传动部分的设计 27

4.5 齿轮传动部分的设计 32

4.6电磁离合器的选择 36

4.7 轴的设计计算 37

第5章 横向进给传动机构装配图和零件图的设计计算 45

5.1 确定系统脉冲当量 45

5.2铣床XK6130基本参数 45

5.3切削力计算 46

5.4滚珠丝杠螺母副设计、计算和选型(横向进给传动零件图计) 46

5.4.1 计算进给牵引力Fm 47

5.4.2计算最大动负载C 49

5.4.3 传动效率计算 49

5.5进给系统传动齿轮间隙的消除 51

5.6进给伺服系统传动计算 52

5.7进给伺服系统机械部分的结构设计 53

第6章 硬件电路图的设计 56

6.1微机控制系统组成及特点 56

6.1.1微机控制系统的组成 56

6.1.2微机数控系统的特点 56

6.2微机控制系统设备介绍 57

6.2.1主控制器CPU的选择 57

6.2.2存储器电路的扩展 58

6.2.3 I/O口电路的扩展 59

6.2.4 步进电机驱动电路 59

6.2.5其它辅助电路设计 60

6.3程序部分 61

总结与展望 65

参考文献 66

致 谢 67

第1章 数控机床发展概述

1.1数控机床及其特点

数控机床与普通机床的区别

数控机床对零件的加工过程,是严格按照加工程序所规定的参数及动作执行的。它是一种高效能自动或半自动机床,与普通机床相比,具有以下明显特点:

1. 适合于复杂异形零件的加工

数控机床可以完成普通机床难以完成或根本不能加工的复杂零件的加工,因此在宇航、造船、模具等加工业中得到广泛应用。

2. 加工精度高

3. 加工稳定可靠

实现计算机控制,排除人为误差,零件的加工一致性好,质量稳定可靠。

4. 高柔性

加工对象改变时,一般只需要更改数控程序,体现出很好的适应性,可大大节省生产准备时间。在数控机床的基础上,可以组成具有更高柔性的自动化制造系统—FMS。

5. 高生产率

数控机床本身的精度高、刚性大,可选择有利的加工用量,生产率高,一般为普通机床的 3~5 倍,对某些复杂零件的加工,生产效率可以提高十几倍甚至几十倍。

6. 劳动条件好

机床自动化程度高,操作人员劳动强度大大降低,工作环境较好。

7. 有利于管理现代化

采用数控机床有利于向计算机控制与管理生产方面发展,为实现生产过程自动化创造了条件。

8. 投资大,使用费用高

9. 生产准备工作复杂

由于整个加工过程采用程序控制,数控加工的前期准备工作较为复杂,包含工艺确定、程序编制等。

10. 维修困难

数控机床是典型的机电一体化产品,技术含量高,对维修人员的技术要求很高。

1.2数控机床的适用范围

由于数控机床的上述特点,适用于数控加工的零件有:

·批量小而又多次重复生产的零件;

·几何形状复杂的零件;

·贵重零件加工;

·需要全部检验的零件;

·试制件。

对以上零件采用数控加工,才能最大限度地发挥出数控加工的优势。

1.3 数控机床的工艺范围及加工精度

数控机床综合了精密机械、电子、电力拖动、自动控制、自动检测、故障诊断和计算机等多方面的技术,是典型的高精度、高效率及高柔性的机电一体化产品,近年 来我国的数控机床技术正处在突飞猛进的阶段,在数控机床的使用过程中,加工工艺和精度分析对于机床的加工效率和零件的加工精度都有重要影响,本文结合笔者 多年的操作经验,研究了数控加工工艺的主要步骤和精度研究中容易出现的问题以及解决方法。

1.3.1数控机床加工工艺分析

数控机床是是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,其数控加工工艺以自动化和高速精密性为 主。高速、精密、复合、智能和绿色是数控机床技术发展的总趋势,近几年来,数控机床的在机械加工中的作用更为突出。数控加工工艺是伴随着数控机床的产生、 发展而不断创新的一种应用技术,所谓数控加工工艺就是用数控机床加工零件的一种工艺方法。随着我国数控机床用户的不断增加,数控加工工艺在应用的领域的重 要性日益突出,数控加工工艺以改善加工性能和提高加工效率为主要发展方向,并将二者融合到控制程序之中,运用自动化控制系统的规范处理方式,融合多种加工 方法,以达到工序集中的复合加工方式为目的,提供更高水平的加工技术,从而进一步推动数控技术在制造业中应用与发展。数控加工技术的地位如此重要就必须首 先了解数控加工工艺的主要特点和技术原则要求:(1) 数控加工的工艺内容要按照零件加工的要求进行工步细化,所以在进行施工的过程中必须要依据加工要求进行准确编程;(2) 数控加工工艺路线设计应合理,以保证数控机床的加工所产生的误差最小化;(3) 数控加工的工序相对集中,以提高加工效率,对于复杂的加工过程,需要进行必要的数控仿真技术支持。

1.3.2数控加工工艺的设计

数控机床有着高度的自动化特点,其加工工艺要依靠数控模块对设计好的程序进行实施,因此要求加工的工艺线路在规划时必须精准,同时要把握好加工程序的编 制,因为编程函盖了数控机床加工的重要内容,也是其工艺质量得以保证的重要指标。对于数控机床来说,必须先有合理有效的编程工艺路线设计,然后才能保证加 工工艺进程的完整。

1.3.3分析加工工艺路线

数控机床的加工工艺路线设计要考虑到具体的加工环节,尤其是对数控镗铣床的加工环节更要重视,要根据具体情况做出明确的分辨。在数控车、镗铣床或加工中心 上加工有同轴度要求的内、外圆柱面或端面与外圆、内孔有垂直度要求时,均应在一次装夹中完成。在数控镗铣床或加工中心上加工有孔与端面有垂直度要求或平面 与平面有位置精度要求时,应注意尽可能在一次装夹中完成。

1.3.4编程原点的选择

编程原点的设计基础和工艺基准尽量重合,避免产生尺寸链误差及不必要的尺寸换算。设定的编程原点应使工件容易找正,方便对刀,编程简便,有利于编程数值 的计算。对称零件的编程原点应选在零件的对称中心。在加工零件上的工件原点应容易准确的确定,尽可能使加工余量均匀。例如:以孔定位的零件,

川公网安备: 51019002004831号

川公网安备: 51019002004831号