【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本设计是通过对五金制钉机工作原理、工作的环境和工作的特点进行分析,并结合实际,在进行细致观察后,对五金制钉机的整体结构进行了设计,对组成的各元件进行了选型、计算和校核。

本文设计的五金制钉机主要技术参数:液压系统工作压力8-16MPa; 切断剪力165.64kN; 镦粗力166.84kN; 每根金属线的直径为1.6mm, 每分钟循环次数86次。经过设计完全满足任务书的课题要求。

关键词:五金制钉机,液压设计,结构设计

Abstract

The design is based on metal nail-making machine working principle, the working environment and the working characteristics of the analysis, and combined with the practice, the careful observation, the metal nail-making machine structure of the overall design, the various parts of the selection, calculation and checking.

In this paper the design of hardware nail-making machine main technical parameters: hydraulic system working pressure 8-16MPa; cutting shear upsetting force of 165.64kN; 166.84kN; each wire diameter 1.6mm, 86 times the number of cycles per minute. After the design fully meets the demands of the subject.

Key Words: metal nail-making machine, hydraulic design, structural design

目 录

摘 要 I

Abstract II

目 录 III

第1章 概述 6

1.1 液压传动发展概况 6

1.2 液压传动的工作原理及组成部分 6

1.2.1 液压传动的工作原理 6

1.2.2 液压传动的组成部分 7

1.3 液压传动的优缺点 8

1.4 液压系统的设计步骤与设计要求 9

1.4.1 设计步骤 9

1.4.2 明确设计要求 9

第2章 制钉机总体结构与液压原理设计 10

2.1主机的功能结构 10

2.2 工作原理 11

2.3课题设计要求 13

第3章 制钉机工作机构设计 13

3.1切断液压缸的主要参数 13

3.2 镦粗液压缸的主要结参数 13

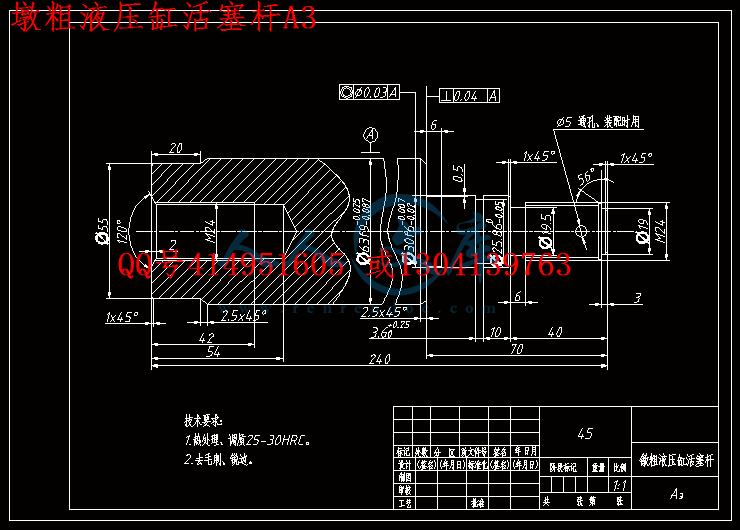

3.3活塞杆强度计算 14

3.4液压缸活塞的推力及拉力计算 15

3.4.1切断液压缸 15

3.4.2 镦粗液压缸 16

3.4活塞杆最大容许行程 16

3.5液压缸内径及壁厚的确定 17

3.5.1液压缸内径计算 17

3.5.2液压缸壁厚计算 17

3.6液压缸筒与缸底的连接计算 18

3.7 缸体结构材料设计 19

3.7.1缸体端部连接结构 19

3.7.2缸体材料 19

3.7.3缸体技术条件 20

3.8 活塞结构材料设计 20

3.8.1活塞与活塞杆的联接型式 20

3.8.2活塞的密封 20

3.8.3活塞的材料 21

3.8.4活塞的技术要求 21

3.9活塞杆结构材料设计 21

3.9.1端部结构 21

3.9.2端部尺寸 21

3.9.3活塞杆结构 22

3.9.4活塞杆的技术要求 22

3.10活塞杆的导向、密封和防尘 22

3.10.1导向套 22

3.10.2活塞杆的密封与防尘 23

3.11 缸盖的材料 23

第4章 液压系统设计 24

4.1系统液压可以完成的工作循环 24

4.2 液压执行元件的配置 24

4.3 负载分析计算 24

4.4 液压泵及其驱动电动机的选择 25

4.4.1液压泵的最大工作压力 26

4.4.2计算液压泵的最大流量 26

4.4.3选择液压泵的规格 27

4.4.4计算液压泵的驱动功率并选择原动机 28

4.5其他液压元件的选择 28

4.5.1液压阀及过滤器的选择 28

4.5.2油管的选择 29

4.5.3 油箱及其辅件的确定 30

4.6 液压系统压力损失验算 31

第5章 切断夹紧装置、机架的设计 32

5.1 机架的基本尺寸的确定 32

5.2 架子材料的选择确定 33

5.3 主要梁的强度校核 33

参考文献 36

总 结 37

致 谢 38

第1章 概述

1.1 液压传动发展概况

液压传动相对于机械传动来说是一门新技术,但如从17世纪中叶巴斯卡提出静压传递原理、18世纪末英国制成世界上第一台水压机算起,也已有二三百年历史了。近代液压传动在工业上的真正推广使用只是本世纪中叶以后的事,至于它和微电子技术密切结合,得以在尽可能小的空间内传递出尽可能大的功率并加以精确控制,更是近10年内出现的新事物。

本世纪的60年代后,原子能技术、空间技术、计算机技术(微电子技术)等的发展再次将液压技术推向前进,使它发展成为包括传动、控制、检测在内的一门完整的自动化技术,使它在国民经济的各方面都得到了应用。液压传动在某些领域内甚至已占有压倒性的优势,例如,国外今日生产的95%的工程机械、90%的数控加工中心、95%以上的自动线都采用了液压传动。因此采用液压传动的程度现在已成为衡量一个国家工业水平的重要标志之一。

当前,液压技术在实现高压、高速、大功率、高效率、低噪声、经久耐用、高度集成化等各项要求方面都取得了重大的进展,在完善比例控制、数字控制等技术上也有许多新成就。此外,在液压元件和液压系统的计算机辅助设计、计算机仿真和优化以及微机控制等开发性工作方面,更日益显示出显著的成绩。

我国的液压工业开始于本世纪50年代,其产品最初只用于机床和锻压设备,后来才用到拖拉机和工程机械上。自1964年从国外引进一些液压元件生产技术、同时进行自行设计液压产品以来,我国的液压件生产已从低压到高压形成系列,并在各种机械设备上得到了广泛的使用。80年代起更加速了对西方先进液压产品和技术的有计划引进、消化、吸收和国产化工作,以确保我国的液压技术能在产品质量、经济效益、人才培训、研究开发等各个方面全方位地赶上世界水平。

1.2 液压传动的工作原理及组成部分

川公网安备: 51019002004831号

川公网安备: 51019002004831号