【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

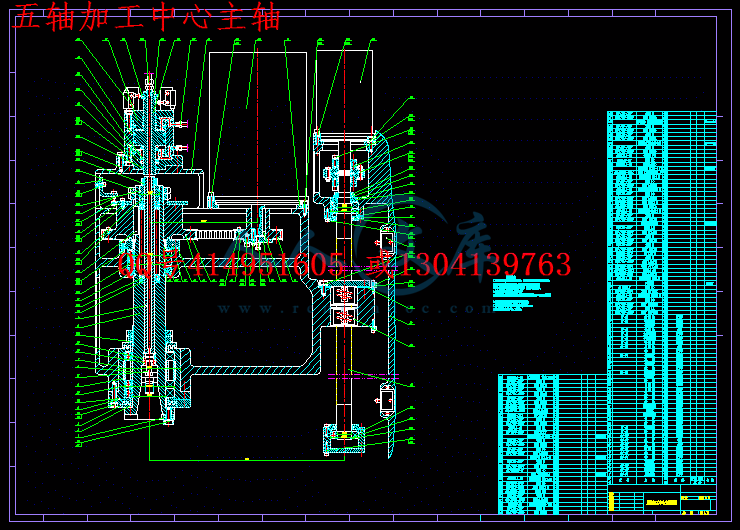

五轴高速加工中心总体布局及主轴部件设计

摘 要

五轴加工中心主要由主轴组件、回转工作台、移动工作台、刀库及自动换刀装置以及其它机械功能部件组成。其中的主轴组件是机床重要的组成部分,其运动性能直接影响机床加工精度与表面粗糙度。本文在查阅大量国内外文献的基础上,通过研究分析不同加工中心主轴组件的性能,综合地比较了其特点,并拟定了一个较为合理的主轴组件结构方案。同时,还就主轴、轴承以及丝杠等重要零件的机械性能进行了探讨,并对这些零件的刚度和强度进行了校核。此外,本设计中所采用的陶瓷轴承能有效地增加主轴的刚度,从而提高了加工中心的可靠性和稳定性。

关键词:主轴组件,五轴加工中心,数控机床

Abstract

Machining centers are equipped with spindle units, rotary workbench, moving workbench, tool magazines and automatic tool changers, and other mechanical function components. Spindle unit is the important motion part of the metal cutting machine tool. Its movement behavior affects the machining accuracy and surface roughness of part to be machined. Through referring to a variety of technical literatures, the characteristics of some kinds of spindle units are compared with each other based on analysis and research work on different machining centers. A reasonable scheme can be studied out. Meanwhile, the mechanical behaviors of principle parts such as the spindle, bearings and lead screw are discussed. Their rigidity and strength are calculated and examined here. Morever, a kind of advanced ceramic bearings is introduced into the spindle unit, which can effectively enhance the rigidity of spindle units. They will improve the reliability and stability of machining centers.

Key words:spindle unit,Five axis machining center,NC machine tool

目 录

摘 要 i

Abstract ii

第一章 引 言 - 1 -

1.1 题目来源与分析 - 1 -

1.2 研究目的 - 1 -

1.3 课题研究的意义 - 2 -

第二章 五轴高速加工中心总体布局方案设计 - 3 -

2.1 五轴高速加工中心的结构组成 - 3 -

2.2 五轴高速加工中心主要结构形式 - 4 -

2.3 五轴高速加工中心主要性能参数 - 4 -

2.4 五轴高速加工中心总体布局方案初步拟定 - 5 -

2.5 五轴高速加工中心总体布局方案比较 - 6 -

2.6 五轴高速加工中心总体结构布局 - 7 -

第三章 主轴组件的主运动部件的设计计算 - 11 -

3.1 加工中心主轴组件总体设计方案的确定 - 11 -

3.2 主轴 - 13 -

3.2.1 主轴的结构设计 - 13 -

3.2.2 主轴受力分析 - 16 -

3.2.3 主轴的强度校核 - 20 -

3.2.4 主轴的刚度校核 - 21 -

3.3 主轴组件的支承 - 22 -

3.3.1 主轴轴承的类型 - 22 -

3.3.2 主轴轴承的配置 - 25 -

3.3.3 主轴轴承的预紧 - 26 -

3.3.4 主轴支承方案的确定 - 28 -

3.3.5 轴承的配合 - 28 -

3.3.6 主轴轴承设计计算 - 29 -

3.4 同步带的设计计算 - 31 -

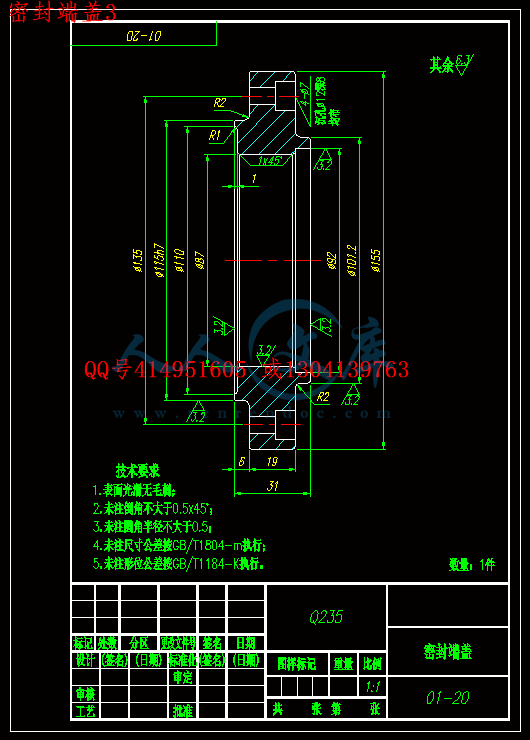

3.5 主轴组件的润滑与密封 - 34 -

3.5.1 主轴组件的润滑 - 35 -

3.5.2 主轴组件的密封 - 35 -

3.5.3 本课题的润滑与密封方案的确定 - 37 -

3.6 键的设计计算 - 38 -

3.6.1 主轴上的键 - 38 -

3.7 液压缸的设计计算 - 39 -

第四章 主轴组件的进给运动部件 - 42 -

4.1 进给电动机的选用 - 42 -

4.1.1 进给电动机功率的估算 - 42 -

4.1.2 进给电动机的选用 - 42 -

4.2 联轴器的设计计算 - 43 -

4.3 垂直方向伺服进给系统的设计计算 - 43 -

4.3.1 切削力估算 - 43 -

4.3.2 滚珠丝杠副的设计计算 - 44 -

结论 - 51 -

致 谢 - 52 -

参考文献 - 53 -

第一章 引 言

1.1 题目来源与分析

装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展高新技术产业和尖端工业(如:信息技术及其产业,生物技术及其产业,航空、航天等国防工业产业)的使能技术和最基本的装备。制造技术和装备是人类生产活动的最基本的生产资料,而数控技术则是当今先进制造技术和装备最核心的技术。当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

数控机床技术的发展自1953年美国研制出第一台三坐标方式升降台数控铣床算起,至今已有53年历史了。20世纪90年开始,计算机技术及相关的微电子基础工业的高速发展,给数控机床的发展提供了一个良好的平台,使数控机床产业得到了高速的发展。我国数控技术研究从1958年起步,国产的第一台数控机床是北京第一机床厂生产的三坐标数控铣床。虽然从时间上看只比国外晚了几年,但由于种种原因,数控机床技术在我国的发展却一直落后于国际水平,到1980年我国的数控机床产量还不到700台。到90年代,我国的数控机床技术发展才得到了一个较大的提速。目前,与国外先进水平相比仍存在着较大的差距。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

1.2 研究目的

本课题的五轴联动数控是数控技术中难度最大、应用范围最广的技术,它集计算机控制、高性能伺服驱动和精密加工技术于一体,应用于表面形状特别复杂而精度要求相当高的工件的加工,具有高技术、高效率、高效益等特点,是目前机械加工领域的“制高点”。在发达国家,许多有实力的数控机床制造公司都以五轴联动技术为攻关课题进行研究,近些年来已应用得较为普遍和成熟。但其核心技术对外实行严格的技术封锁。我国在加快经济发展的新形势下,目前像宇航、军工、造船、机车等许多重点领域及行业急需这种装备,因而开发研制拥有自主知识产权的五轴联动数控机床,进而提升国内制造业装备水平己成为当务之急。但对于汽车工业、航天航空工业、船舶工业、兵器工业急需的高速、高精、复合、多轴联动的数控机床,如五轴联动的立卧转换加工中心、高速加工中心、精密加工中心、五轴龙门加工中心、高精度数控机床、高性能车削中心、高精度电加工机床等,有的处于攻关阶段,有的还处于试制和试生产阶段,与国外同类产品相比尚有不小差距。国际上把五轴联动数控技术作为一个国家生产设备自动化水平的标志。由于其特殊的地位,特别是对于航空、航天、军事工业的重要影响,以及技术上的复杂性,西方工业发达国家一直把五轴数控系统作为战略物资实行出口许可证制度,对我国实行禁运。因而,研究五轴数控加工技术对国家科技力量和综合国力的提高有重要意义。

1.3 课题研究的意义

目前由于五轴联动数控机床系统价格十分昂贵,加之NC程序制作较难,使五轴系统难以“平民”化应用。但近年来,随着计算机辅助设计(CAD)、计算机辅助制造(CAM)系统取得了突破性发展,珊星公司等中国多家数控企业,纷纷推出五轴联动数控机床系统,打破了外国的技术封锁,占领了这一战略性产业的至高点,大大降低了其应用成本,从而使中国装备制造业迎来了一个崭新的时代!以信息技术为代表的现代科学的发展对装备制造业注入了强劲的动力,同时也对它提出更强要求,更加突出了机械装备制造业作为高新技术产业化载体在推动整个社会技术进步和产业升级中无可替代的基础作用。作为国民经济增长和技术升级的原动力,以五轴联动为标志的机械装备制造业将伴随着高新技术和新兴产业的发展而共同进步。中国不仅要做世界制造的大国,更要做世界制造强国!预计在不久的将来,随着五轴联动数控机床系统的普及推广,必将为中国成为世界最强国奠定坚实的基础!

第二章 五轴高速加工中心总体布局方案设计

2.1 五轴高速加工中心的结构组成

加工中心自问世至今已有30多年,世界各国出现了各种类型的加工中心,虽然外形结构各界,但从总体来看主要由以下几大部分组成。

图2.1五轴高速加工中心结构组成

1、基础部件。它是加工中心的基础结构,由床身、立柱和工作台等组成,它们主要承受加工中心的静载荷以及在加工时产生的切削负载,因此必须要有足够的刚度。这些大件可以是铸铁件也可以是焊接而成的钢结构件,它们是加工中心中体积和重量最大的部件。

2、主轴部件。由主轴箱、主轴电动机、主轴和主轴轴承等零件组成。主轴的启、停和变速等动作均由数控系统控制,并且通过装在主轴上的刀具参与切削运动,是切削加工的功率输出部件。

3、数控系统。加工小心的数控部分是由cNc装置,可编程控制器、伺服驱动装置以及操作面板等组成。它是执行顺序控制动作和完成加工过程的控制中心。

4、自动换刀系统。由刀库、机械手等部件组成。当需要换刀时,数控系统发出指令,由机械手(或通过其他方式)将刀具从刀库内取出装入主轴孔中。

5、辅助装置。包括涡滑、冷却、排屑、防护、液压、气动和检测系统等部分。这些装置虽然不直接参与切削运动,但对加工中心的加工效率、加工精度和可靠性起着保障作用,因此也是加工中心中不对缺少的部分。

2.2 五轴高速加工中心主要结构形式

图2.2五轴高速加工中心结构设计

2.3 五轴高速加工中心主要性能参数

本课题研制的五轴高速加工中心的主要技术性能参数如下:工作台尺寸:600x400 (mm);X,Y,Z行程:600x560x400(mm); 导轨尺寸X/Y/Z:45 mm /35 mm /35 mm ; 丝杠尺寸X/Y/Z:40 mm /32 mm /25 mm ;Z向快速移动速度:30(m/min);X , Y向快速移动速度:30(m/min);主轴最大转速:22000(r/min);主轴电机最大功率:16(kw);刀库容量:20(把);定位精度:土0.025(mm);重复定位精度:土0.01 (mm);主轴锥孔:ISO/BT40;换刀时间:间:8(s/次);外形尺寸:2597x1620x1460(mm)。

随着国民经济飞速发展,制造业向着高、精、尖方向发展,特别是汽车、船舶、纺织、电子技术、航空航天的迅猛发展,对机床的精度和生产率要求也越来越高,急需一大批加工精度高、主轴转速22000r/min以上、快移速度大于30m/min的高效高精机床。

所谓多轴铣,即是在加工过程中,除提供沿X、Y、Z方向的线性移动外,还提供绕X轴、Y轴、Z轴的转动,具有四轴铣加工和五轴铣加工的数控机床统称为多轴铣加工机床。

双旋转工作台式五轴机床,该机床是通过工作台的旋转和翻转来实现五轴联动加工的。通常被用于小型五轴机床,由于是工作台的转动,所以节省了X、Y、Z轴的线性行程。这类机床通常适合加工小型工件,例如叶轮,模具等。

2.4 五轴高速加工中心总体布局方案初步拟定

方案一:采用立式加工中心,龙门式结构。二个转动坐标轴均由复合主轴头来实现,即主轴头回转,主轴头摆动。主轴前端是一个回转头,能自行环绕Z轴360度,成为C轴,回转头上还有带可环绕X轴旋转的A轴,一般可达±90度以上,实现除底面剩余五个面的加工。这种方案的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。缺点是主轴的回转结

川公网安备: 51019002004831号

川公网安备: 51019002004831号