【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

引言.............................................................1

第1章 绪论

1.1 旋挖钻机简介………………………………………………………………4

1.2 本设计的主要内容…………………………………………………………5

第2章 液压缸

2.1 液压缸简介…………………………………………………………………6

2.2 液压缸类型…………………………………………………………………6

2.3 液压缸工作原理……………………………………………………………8

2.4 液压缸的组成………………………………………………………………9

第3章 液压系统设计

3.1 液压系统的确定……………………………………………………………14

3.2 液压系统的设计要求………………………………………………………14

3.3 液压缸的设计计算…………………………………………………………15

第4章 液压系统保养

4.1 旋挖钻机液压系统的保养…………………………………………………32

致谢…………………………………………………………………………………35

参考文献.........................................................36

附录…………………………………………………………………………………37

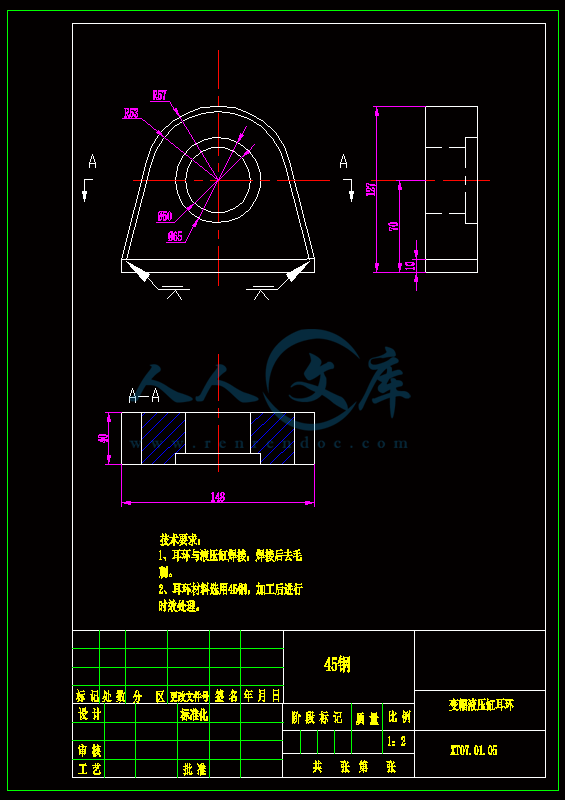

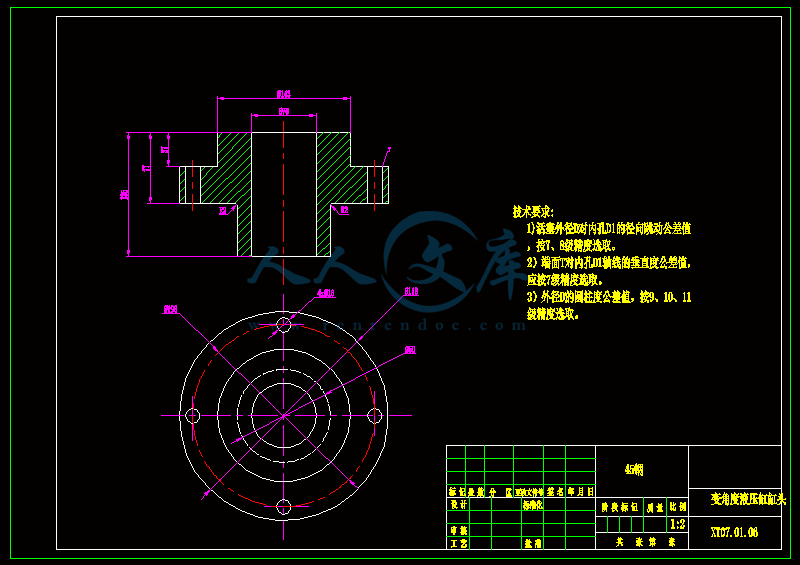

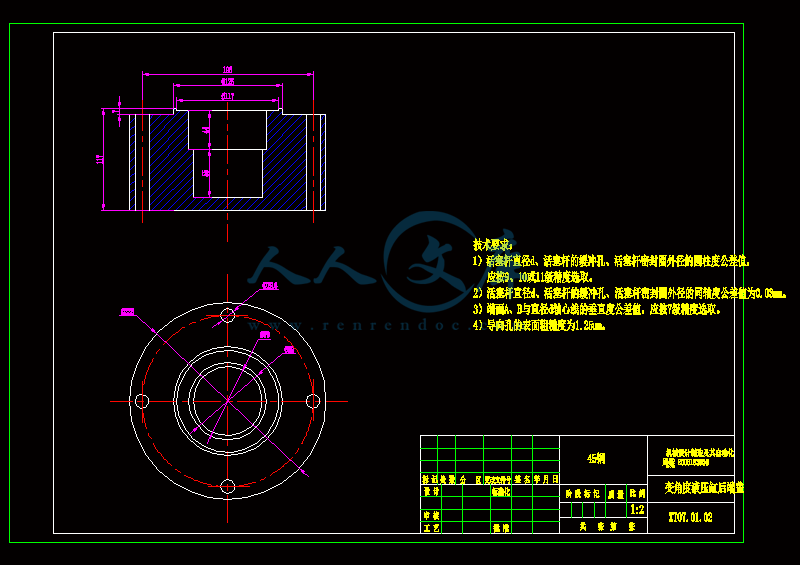

45T旋挖钻机变幅机构液压缸设计

内容摘要:

本文主要介绍了旋挖钻机变幅机构液压缸的设计。液压缸的设计包括了系统工作压力的确定、液压缸活塞直径的确定和活塞杆直径的确定、液压缸壁厚和外径的计算、缸盖厚度的确定、缸体长度的确定以及活塞杆稳定性的验算。本文结合传统设计和计算机辅助工程技术,先依据经验公式计算,确定了液压缸安装方案,设计了液压缸活塞及活塞杆尺寸参数,校核了匹配的连接螺栓,销轴等;完成了变幅及变角度液压缸的设计计算。然后利用AutoCAD,Pro/Engineer辅助设计平台,完成了液压缸所有零件的二维及三维建模。通过分析的数据校核了先前的设计,同时为进一步优化设计和系列化设计提供了依据。

关键词:

变幅液压缸,变角度液压缸,AutoCAD,Pro/Engineer

45T spiral drill luffing mechanism design of hydraulic cylinder

Content abstract:

This design is mainly introduced the rotating drill luffing mechanism design of hydraulic cylinder. The design of hydraulic cylinder including ensure pressure system of the hydraulic cylinder piston, piston rod diameter and the diameter and wall thickness and diameter of hydraulic cylinder cylinder, the thickness of the calculation of the length, and the cylinder piston rod stability of calculation. In this thesis, by the use of traditional design and computer-aided engineering(CAE), firstly based on experience of the formula calculation to determined the installation scheme of the hydraulic cylinder, design size parameters of hydraulic cylinder piston and piston, Check the matching of connecting bolts, pin shaft, etc.;complete the design and calculation of the range and angle of hydraulic cylinder. Then by the use of AutoCAD,Pro / MECHANICA platform, Complete all parts of the hydraulic cylinder 2d and 3d modeling.The analysis data verificated the previous design, at the same time ,applied references for further Optimal Design and Series Design.

Keywords:

The luffing hydraulic cylinder,Variable Angle of hydraulic cylinder, AutoCAD,Pro/Engineer

川公网安备: 51019002004831号

川公网安备: 51019002004831号