【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

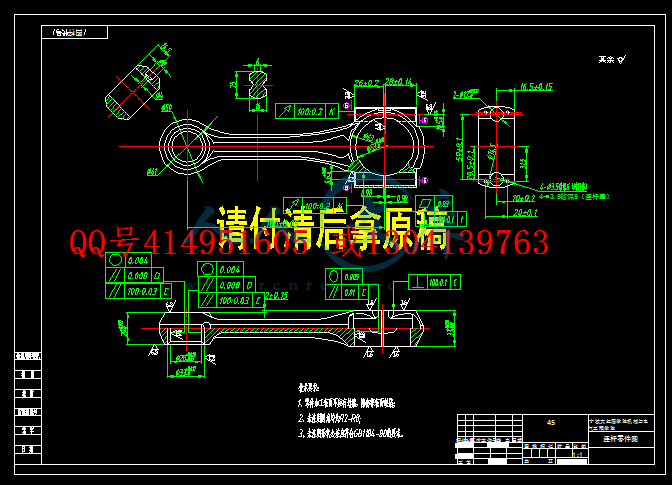

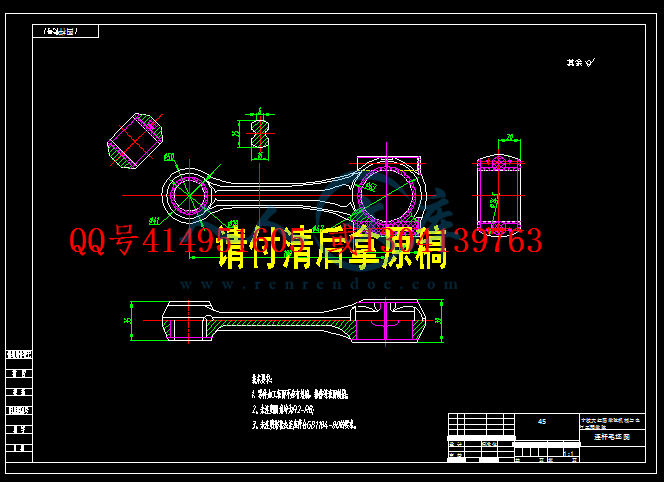

本文是对柴油机连杆零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对填料箱盖零件的两道工序的加工设计了专用夹具.

机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要内容是设计磨中心孔夹具。

关键词:柴油机连杆,加工工艺,加工方法,工艺文件,夹具

Abstract

This paper is on the bracket parts processing application and processing technology and analysis, including the parts of the plan, the choice of blank, the clamping, the craft route making, tool selection, the determination of cutting conditions, processing documents. Choose the correct processing methods, design the reasonable process. In addition to the stuffing box cover part two process designing special fixture.

Machine tool fixture of many kinds, among them, the most widely used common fixture, size specifications have been standardized, and a professional production plant. While widely used in batch production, specially for a workpiece processing services for the fixture, it needs each factory according to workpiece machining technology to design and manufacture. In this paper, fixture design are the main contents of design of fixture for grinding center.

Key Words: scaffold, processing technology, processing method, process documentation, fixture

目 录

摘 要 III

Abstract IV

目 录 V

第1章 绪论 1

1.1 机械加工工艺概述 1

1.2机械加工工艺流程 1

1.3夹具概述 2

1.4机床夹具的功能 2

1.5机床夹具的发展趋势 2

1.5.1机床夹具的现状 3

1.5.2现代机床夹具的发展方向 3

第2章 柴油机连杆分析 5

2.1 柴油机连杆零件的作用 5

2.2零件的工艺分析 5

第3章 机械加工工艺规程设计 7

3.1 生产纲领的确定 7

3.2 柴油机连杆的材料选择与毛坯的制造方法 8

3.2.1 柴油机连杆的材料选择 8

3.2.2 45钢的成分和力学性能 9

3.2.3 毛坯的制造方法 9

3.3 机械加工余量,工序尺寸及毛坯尺寸确定 10

3.4 指定工序定位基准的选择 11

3.5 加工工艺阶段的划分和加工顺序的安排 12

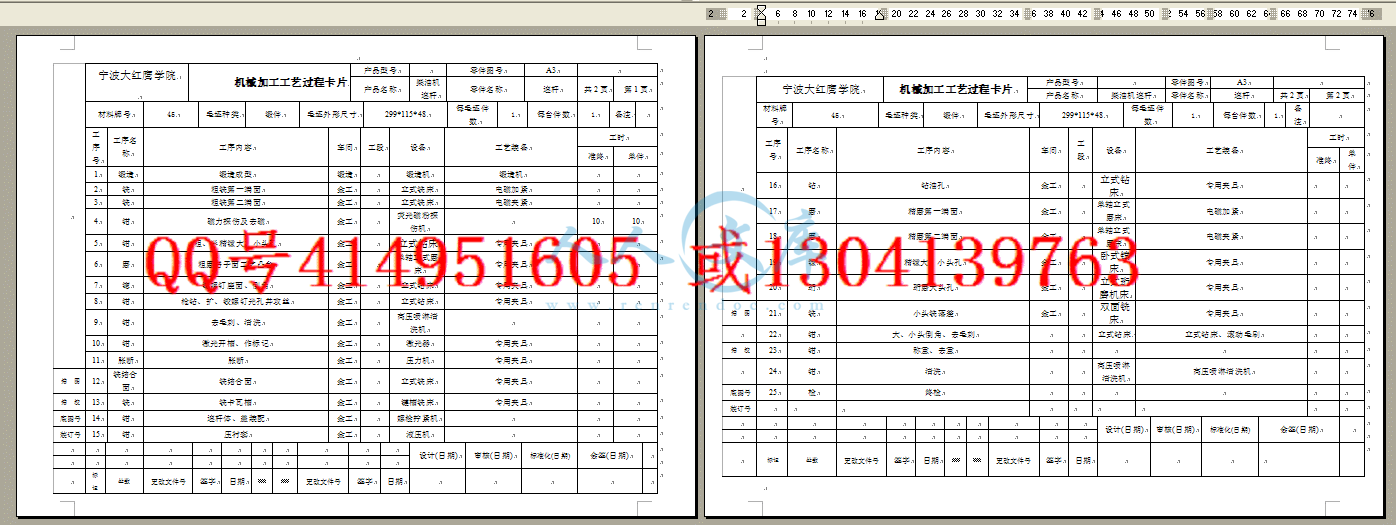

3.6 柴油机连杆加工工艺过程的拟定 12

3.7 连杆加工工艺设计应考虑的问题 13

3.7.1 工序安排 13

3.7.2 定位基准 13

3.7.3 夹具使用 13

3.8 切削用量的选择原则 13

3.8.1 粗加工时切削用量的选择原则 14

3.8.2 精加工时切削用量的选择原则 15

3.9 计算工艺尺寸链 16

3.9.1 连杆盖的卡瓦槽的计算 16

3.9.2 连杆体的卡瓦槽的计算 17

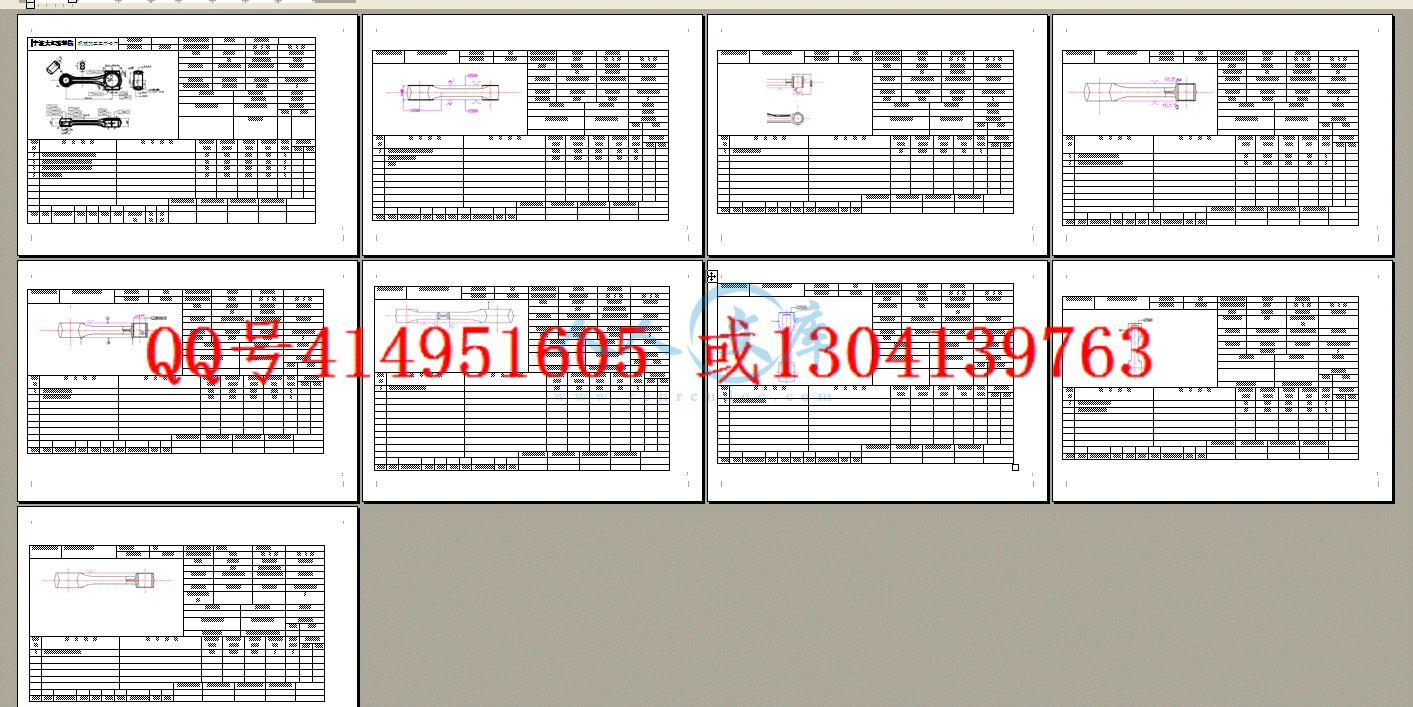

3.10 工时定额的计算 18

3.10.1 铣连杆大小头平面 18

3.10.2 粗磨大小头平面 18

3.10.3 加工小头孔 18

3.10.4 铣大头两侧面 19

3.10.5、扩大头孔 20

3.10.6 铣开连杆体和盖 20

3.10.7 加工连杆体 20

3.10.8 铣、磨连杆盖结合面 22

3.10.9 铣、钻、镗(连杆总成体) 23

3.10.10 粗镗大头孔 24

3.10.11 大头孔两端倒角 25

3.10.12精磨大小头两平面(先标记朝上) 25

1.10.13 半精镗大头孔及精镗小头孔 25

3.10.14精镗大头孔 25

3.10.16 小头孔两端倒角 26

3.10.17 镗小头孔衬套 26

3.10.18 珩磨大头孔 26

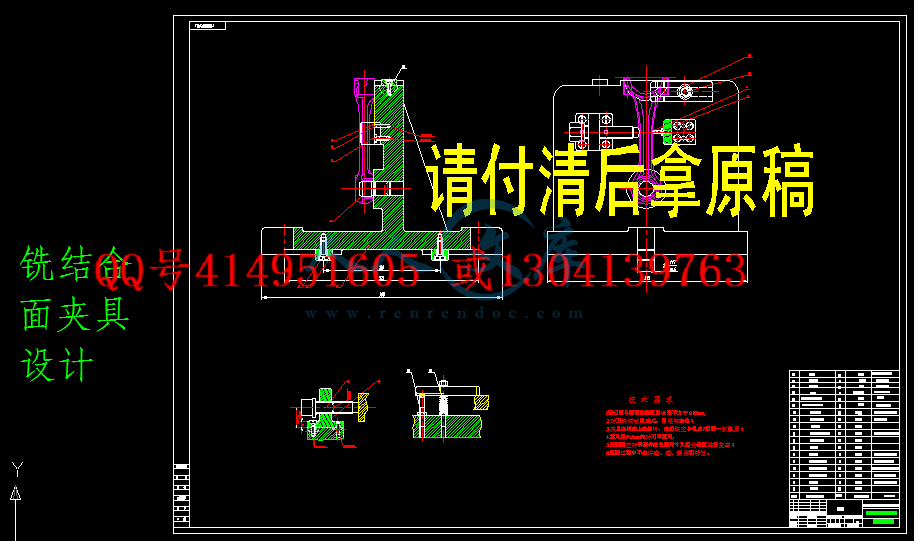

第4章 铣结合面夹具设计 27

4.1研究原始质料 27

4.2定位基准的选择 27

4.3 切削力及夹紧分析计算 27

4.4 误差分析与计算 28

4.5 零、部件的设计与选用 29

4.5.1定位销选用 29

4.5.2夹紧装置的选用 29

4.5.3 定向键与对刀装置设计 29

4.6 夹具设计及操作的简要说明 31

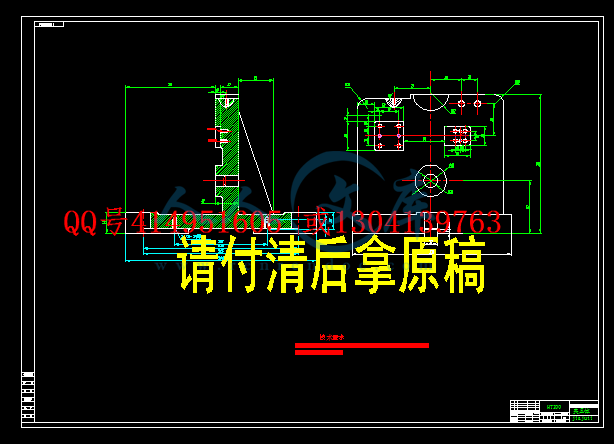

第5章 镗孔夹具设计 32

5.1 研究原始质料 32

5.2 定位、夹紧方案的选择 32

5.3切削力及夹紧力的计算 32

5.4 误差分析与计算 33

5.5 夹具体的设计 34

5.6 夹具设计及操作的简要说明 36

总 结 37

参考文献 38

致谢 39

第1章 绪论

1.1 机械加工工艺概述

机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品 或半成品,是每个步骤,每个流程的详细说明,比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详 细的数据了,比如粗糙度要达到多少,公差要达到多少。

技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。这个就比较有针对性了。每个厂都可能不太一样,因为实际情况都不一样。

总的来说,工艺流程是纲领,加工工艺是每个步骤的详细参数,工艺规程是某个厂根据实际情况编写的特定的加工工艺。

1.2机械加工工艺流程

制订工艺规程的步骤

1) 计算年生产纲领,确定生产类型。

2) 分析零件图及产品装配图,对零件进行工艺分析。

3) 选择毛坯。

4) 拟订工艺路线。

5) 确定各工序的加工余量,计算工序尺寸及公差。

6) 确定各工序所用的设备及刀具、夹具、量具和辅助工具。

7) 确定切削用量及工时定额。

8) 确定各主要工序的技术要求及检验方法。

9) 填写工艺文件。

在制订工艺规程的过程中,往往要对前面已初步确定的内容进行调整,以提高经济效益。在执行工艺规程过程中,可能会出现前所

川公网安备: 51019002004831号

川公网安备: 51019002004831号