【温馨提示】 购买原稿文件请充值后自助下载。

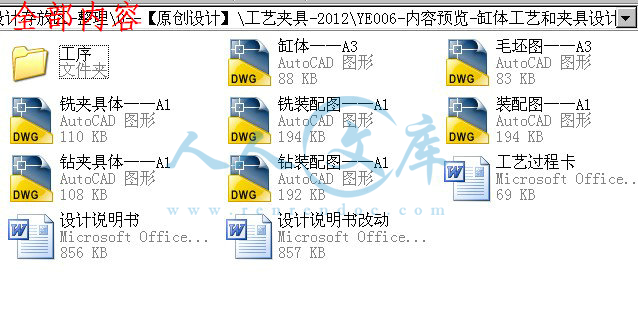

[全部内容] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目录

摘要 1

引 言 2

第一章 零件的分析 3

第二章 工艺规程的设计 4

2.1确定毛坯的的制造形式 4

2.2基准的选择 4

2.3制订工艺路线 4

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 5

2.5确定切削用量及基本工时 5

第三章 专用夹具的设计 18

3.1铣工件基准面B的夹具设计 18

3.1.1 问题的提出 18

3.1.2 定位基准的选择 18

3.1.3定位元件的设计 18

3.1.4 切削力及夹紧力计算 18

3.1.5 定向键与对刀装置设计 20

3.1.6 夹具设计及操作简要说明 22

3.1钻、攻2-M12螺纹的夹具设计 22

3.2.1问题提出 22

3.2.2 定位基准的选择 22

3.2.3定位元件的设计 22

3.2.4切削力及夹紧力计算 23

3.2.5 夹具设计及操作简要说明 23

总 结 25

致 谢 26

参 考 文 献 27

摘 要:本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

缸体的加工工艺规程及其铣面与钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:切削用量 夹紧 定位 误差。

ABSTRCT:This design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.

The Cylinder components technological process and its the processing hole jig design is includes the components processing the technological design, the working procedure design as well as the unit clamp design three parts. Must first carry on the analysis in the technological design to the components, understood the components the craft redesigns the semi finished materials the structure, and chooses the good components the processing datum, designs the components the craft route; After that is carrying on the size computation to a components each labor step of working procedure, the key is decides each working procedure the craft equipment and the cutting specifications; Then carries on the unit clamp the design, the choice designs the jig each composition part, like locates the part, clamps the part, guides the part, to clamp concrete and the engine bed connection part as well as other parts; Position error which calculates the jig locates when produces, analyzes the jig structure the rationality and the deficiency, and will design in later pays attention to the improvement.

Keywords: the cutting specifications clamp the localization the error

引 言

机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

缸体的加工工艺规程及其铣面与钻孔的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。

第一章 零件的分析

缸体共有七组加工表面,它们相互之间没有要求。现分述如下:

1、工件基准面B

2、4-Φ15孔,4-Φ9孔,钻2-Φ3.5

3、Φ35H8孔左端面

4、Φ38H8孔

5、6-M6-6H螺纹

6、2-Φ24孔

7、2-M12X1.6-6H螺纹,2-Φ4H8孔

第二章 工艺规程的设计

2.1 、确定毛坯的的制造形式

零件材料为HT200。,考虑到零件在工作过程中经常受到冲击性载荷,采用这种材料零件的强度也能保证。由于零件成批生产,而且零件的轮廓尺寸不大,选用砂型铸造,采用机械翻砂造型,铸造精度为2级,能保证铸件的尺寸要求,这从提高生产率和保证加工精度上考虑也是应该的。

2.2 、基准的选择

基准选择是工艺规程设计中的重要工作之一,基准选择的正确与合理,可以使加工质量得到保证,生产率得以提高。否则,不但使加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法进行。

粗基准的选择:对于零件的加工而言,粗基准的选择对后面的精加工至关重要。从零件图上可以看出,缸体零件开关规则,我们选Φ35H8的毛坯孔作为粗基准,以保证孔的中轴心线与基准面B的平行度要求,依照粗基准的选择原则(即当零件有不加工表面时,应该以这些不加工表面作为粗基准,若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面做为粗基准)来选取。

对于精基准而言,主要应该考虑基准重合的问题,当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

2.3 、制订工艺路线

工序1:铸造

工序2:时效处理

工序3:铣基准面B,保证高度12,粗糙度为Ra12.5

工序4:锪平4-Φ15孔,钻4-Φ9孔,粗糙度为 Ra12.5,钻2-Φ3.5孔,粗糙度为 Ra6.3

工序5:粗车、半精车、精车ф35H8孔左端面,与基准B的平行度公差0.06,并保证尺寸95,粗糙度为 Ra1.6

工序6:粗镗、半精镗、精镗ф35H8孔,粗糙度为 Ra1.6

工序7:钻、攻6-M6-6H螺纹

工序 8:锪2-Φ24深2的沉头孔

工序 9:钻、攻2-M12X1.6-6H深10孔深12的螺纹,钻2-Φ4H8孔,粗糙度为 Ra1.6

工序10:磨内孔

工序11:终检、入库

2.4 、机械加工余量、工序尺寸及毛坯尺寸的确

川公网安备: 51019002004831号

川公网安备: 51019002004831号