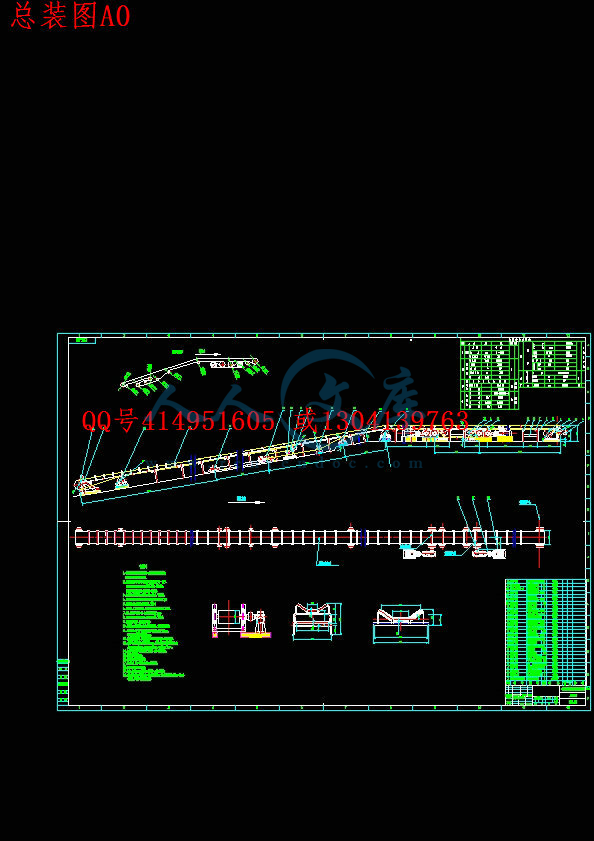

DTⅡ(A)带式输送机设计【2000t-h】【L=1000】【CAD图纸+毕业论文】【矿山输送机械】

收藏

资源目录

压缩包内文档预览:

编号:349611

类型:共享资源

大小:4.20MB

格式:RAR

上传时间:2014-10-31

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

dt

输送

设计

cad

图纸

毕业论文

矿山

机械

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

1绪论 1

2 带式输送机的概述 2

2.1带式输送机的现状及发展 2

2.2带式输送机的工作原理、适用条件及优缺点 4

2.3带式输送机的分类 5

2.4带式输送机的布置形式 8

2.5倾角 9

2.6带式输送机的主要部件 10

3.设计与计算 13

3.1设计方案的确定 13

3.2有关参数的确定 13

3.3带速的确定 14

3.4带宽的确定 14

3.5输送带类型的选择 16

3.6输送带宽度的核算 17

3.7圆周驱动力计算 18

3.7.1 传动滚筒上所需圆周F的计算 18

3.7.2 主要阻力计算 19

3.7.3 主要特种阻力计算 21

3.7.4 附加特种阻力计算 22

3.7.5 倾斜阻力计算 22

3.8传动功率计算 22

3.8.1 传动轴功率计算 22

3.8.2 电动机功率计算 23

3.9 输送带张力计算 23

3.9.1 输送带不打滑条件校核 23

3.9.2 输送带下垂度校核 25

3.9.3 各特性点张力计算 26

3.10 滚筒合张力计算 27

3.10.1 传动滚筒合张力计算 27

3.10.2 确定传动滚筒 27

3.10.3 确定个改向滚筒的合张力 27

3.11 拉紧力计算 28

3.12 输送带选型计算 28

3.13 输送带强度校核计算 29

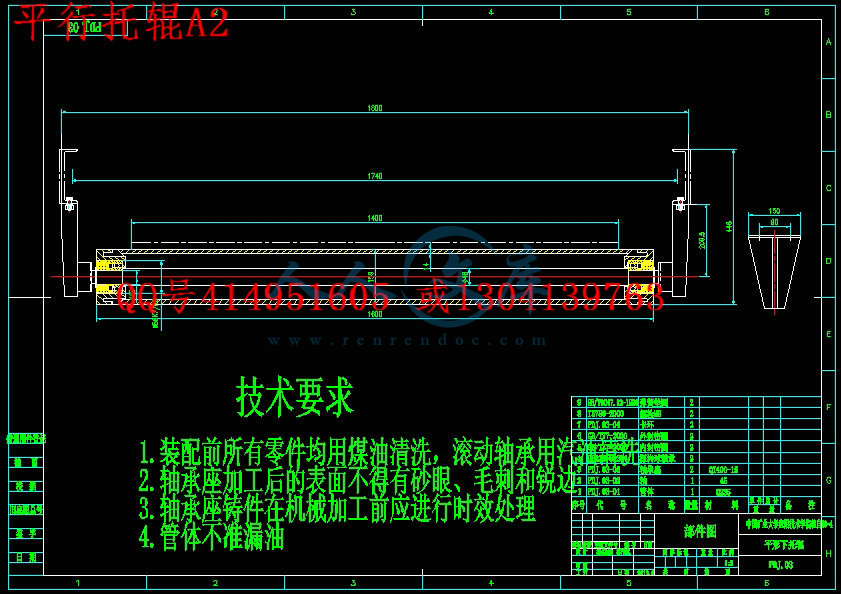

3.14 托辊的选型及校核 30

3.14.1托辊的选型 30

3.14.2托辊的校核 32

3.15钢丝绳的选择 34

4. 部件的选用 35

4.1 电机的选用 35

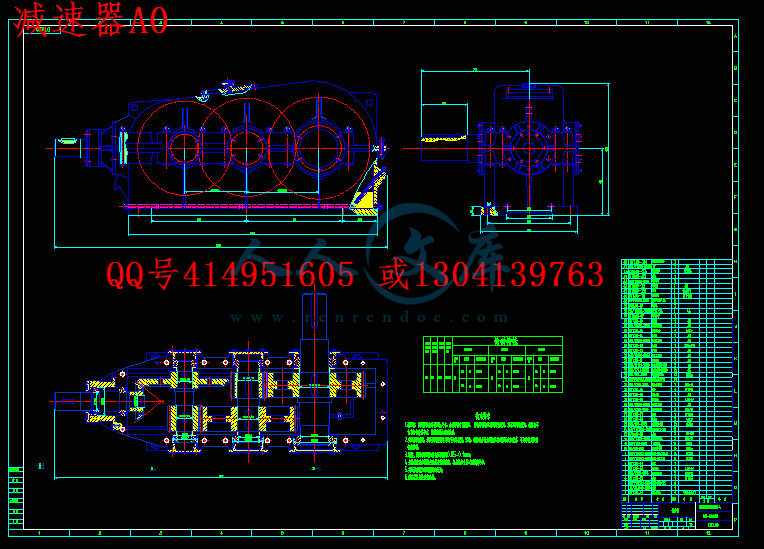

4.2 减速器的设计与选用 35

4.2.1 一级闭式直齿圆锥齿轮传动设计计算 36

4.2.2二级直齿圆柱齿轮传动设计计算 39

4.2.3三级直齿圆柱齿轮传动设计与计算 42

4.3轴的设计 44

4.3.1 高速轴 44

4.3.2 中间轴 47

4.3.3 中间轴 48

4.3.4 低速轴 48

4.4减速器箱体的结构设计 50

4.5轴承的校核 51

4.6键的选择及校核 52

4.7减速器附件的设计 53

4.8端盖的设计 54

4.9支座的设计 54

4.10润滑 54

4.11滚筒的密封材料 55

4.12拉紧装置选用 55

4.13液力耦合器 57

4.14机架的设计 57

4.15装料点的缓冲 59

4.16电气及安全保护装置 59

结 论 61

参考文献 62

致 谢 63

1绪论

带式输送机式是由承载构件兼作牵引机构的,用来承运物料和传递牵引力。输送带是最昂贵的部件之一,可输送矿石、煤炭等散装物料和包装好的成件物品。由于它具有运输能力大、运输阻力小、耗电量低、运行平稳、在运输途中对物料的损伤小等优点,被广泛应用于国民经济的各个部门。在矿井巷道内采用带式输送机运送煤炭、矿石等物料,对建代化矿井有重要作用。

带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。凡建材、化工、矿山、码头、仓库、车站、货场、粮站、港口、船舶等行业和场所皆可使用,它是一种广泛通用的输送机械。目前带式输送机已广泛应用于国民经经济各个部门,近年来在露天矿和地下矿的联合运输系统中带式输送机又成为重要的组成部分。在过去的几十年中,带式输送机取得了很大的发展,突出的是钢绳芯输送带在长距离、大运量、高速度输送线上的应用。带式输送机的结构、输送能力和带速都有不同程度的发展。特别是由于大宗散料输送系统对带式输送机的性能要求越来越高。随着国内矿山开采自动化程度的提高,港口业务不断增多,电厂发电的不断提升,粮食产量及深加工行业等各领域市场的不断发展,国内物料运输业的发展将持续增长。

选择带式输送机这种通用机械的设计作为毕业设计的选题,能培养我们独立解决工程实际问题的能力,通过这次毕业设计是对所学基本理论和专业知识的一次综合运用,也使我们的设计、计算和绘图能力都得到了全面的训练。

设计解决的问题:

熟悉带式输送机的各部分的功能与作用,对主要部件进行选型设计与计算,解决在实际使用中容易出现的问题,并大胆地进行创新设计。

2 带式输送机的概述

2.1带式输送机的现状及发展

带式输送机是连续运行的运输设备,是使用最普遍的一种输送机,在冶金、采矿、动力、建材等重工业部门及交通运输部门中主要用来运送大量散状货物,如矿石、煤、砂等粉、块状物和包装好的成件物品。带式输送机是煤矿最理想的高效连续运输设备,与其他运输设备相比,不仅具有长距离、大运量、连续输送等优点,而且运行可靠,易于实现自动化、集中化控制,特别是对高产高效矿井,带式输送机已成为煤炭高效开采机电一体化技术与装备的关键设备。特别是近10年,长距离、大运量、高速度的带式输送机的出现,使其在矿山建设的井下巷道、矿井地表运输系统及露天采矿场、选矿厂中的应用又得到进一步推广。

当前,中国主要采用TD型通用固定式带式输送机(以下简称TD型)。这种输送机的带宽有六种:B=500mm、650mm、800mm、1000mm、1200mm和1400mm。常用的输送速度为0.8m/s、1.0m/s及1.25m/s,一般不超过1.6m/s。用作给料时,带速应适当减慢,取0.4-0.8m/s。输送成批物件时,则根据物件的装卸方法和生产率来决定。带速一般也取为0.4-0.8m/s。对于首选输送机,带速取为0.2-0.4m/s。TD型带式输送机所选用的输送带有普通橡胶和塑料带两种,均适用于工作环境温度在-10~+40℃之间,物体温度不超50℃

带式输送机是煤矿最理想的高效连续运输设备,与其它运输设备相比,具有输送距离长、运量大、连续运输等优点,而且运行可靠、易于实现自动化和集中化控制,尤其对高产高效矿井,带式输送已成为煤炭开采机电一体化技术与装备的关键设备,随着我国高产高效矿井的出现,原有的带式输送机无论是主参数还是运行性能都已不能满足要求,必须向长距离、高带速、大运量、大功率的大型化方向发展,并要改善和提高运行性能,确保安全可靠。

我国生产制造的带式输送机的品种、类型较多,在“八五”期间,通过国家一条龙“日产万吨综采设备”项目的实施,带式输送机的技术水平有了很大的提高,煤矿井下用大功率、长距离带式输送机的关键技术研究和新产品开发都取得很大的进步。如大倾角长距离带式输送机成套设备,高产高效工作面顺槽可伸缩带式输送机等均填补了国内空白,并对带式输送机的减低关键技术及其主要元部件进行了理论研究和产品开发,研制成功了多种软起动和制动装置以及以PLC为核心的可编程电控装置,驱动系统采用调速型液力耦合器和行星齿轮减速器。

目前带式输送机已广泛应用于国民经经济各个部门,近年来在露天矿和地下矿的联合运输系统中带式输送机又成为重要的组成部分。主要有:钢绳芯带式输送机、钢绳牵引胶带输送机和排弃场的连续输送设施等。

这些输送机的特点是输送能力大(可达30000t/h),适用范围广(可运送矿石,煤炭,岩石和各种粉状物料,特定条件下也可以运人),安全可靠,自动化程度高,设备维护检修容易,爬坡能力大(可达16°),经营费用低,由于缩短运输距离可节省基建投资。

目前,带式输送机的发展趋势是:大运输能力、大带宽、大倾角、增加单机长度和水平转弯,合理使用胶带张力,降低物料输送能耗,清理胶带的最佳方法等。我国已于1978年完成了钢绳芯带式输送机的定型设计。钢绳芯带式输送机的适用范围:

(1)适用于环境温度一般为-10~+40°C;在寒冷地区驱动站应有采暖设施;

(2)可做水平运输,倾斜向上(16°)和向下(35°)运输,也可以转弯运输;运输距离长,单机输送可达15km;

(3)可露天铺设,运输线可设防护罩或设通廊;

(4)输送带伸长率为普通带的1/5左右;其使用寿命比普通胶带长;其成槽性好;运输距离大。

带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。

连续运输机可分为:

(1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等;

(2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等;

(3)管道输送机(流体输送),如气力输送装置和液力输送管道。

其中带输送机是连续运输机中是使用最广泛的,带式输送机运行可靠,输送量大,输送距离长,维护简便,适应于冶金煤炭,机械电力,轻工,建材,粮食等各个部门。

煤矿带式输送机技术的发展趋势:输送量、运输距离和驱动装置的功率迅猛的增加。例如:国外露天煤矿已采用输送量达3600t/h以上,带宽3m以上,带速6-8m/s的带式输送机。出现了连接矿山与电厂、矿山与港口之间的长距离带式输送机线,单机长度达8-10km,总长超过100km。设备大型化、提高运输能力;为了适应高产高效集约化生产的需要,带式输送机的输送能力需要加大?长距离、高带速、大运量、大功率是今后发展的必然趋势,也是高产高效矿井运输技术的发展方向,在今后的10年内输送量要提高到3000~4000t/h,带速提高到4~6m/s,输送长度对于可伸缩带式输送机要达到3000m。对于钢绳芯强力带式输送机需加长至5000m以上,单机驱动功率要求达到1000~1500KW,输送带抗拉强度要达到6000N/ mm(钢绳芯)和2500N/mm(钢绳芯)。尤其是煤矿井下顺槽可伸缩输送技术的发展,随着高产高效工作面的出现及煤炭科技的不断发展,原有的可伸缩带式输送机,无论是主参数,还是运行性能都难以适应高产高效工作面的要求,煤矿现场急需主参数更大,技术更先进,性能更可靠的长距离、大运量、大功率顺槽可伸缩带式输送机,以提高我国带式输送机技术的设计水平,填补国内空白,接近并赶上国际先进工业国的技术水平。其包含7个方面的关键技术:(1)带式输送机动态分析与监控技术;(2)软起动与功率平衡技术;(3)中间驱动技术;(4)自动张紧技术;(5)新型高寿命高速托辊技术;(6)快速自移机尾技术;(7)高速储带技术。

提高元部件性能和可靠性:设备开机率的高与低主要取决于元部件的性能和可靠性。除了进一步完善和提高现有元部件的性能和可靠性,还要不断地开发研究新的技术和元部件,如高性能可控软起动技术,动态分析与监控技术,高效贮带装置、快速自移机尾、高速托辊等,使带式输送机的性能得到进一步的提高。

扩大功能,一机多用化:拓展运人、运料或双向运输等功能,做到一机多用,使其发挥最大的经济效益。开发特殊型带式输送机,如弯曲带式输送机、大倾角或垂直提升输送机等。

大倾角带式输送机突破了上运25°的极限,为煤矿开拓,开采及在斜井输送设备的选型开辟了一条新途径,也为当前斜井输送系统改扩建提供了经济高效的设备,对提高产量,降低成本具有重要意义。

水平带式输送机在我国矿山生产中有着广阔的前景。我国倾斜煤层较多,16~25°倾斜煤层大量存在。带式输送机能成功地用于井下,既能减少巷道开拓量和设备投资又可加快工程进度,具有较大的经济效益。

- 内容简介:

-

中 国 矿 业 大 学本科生毕业论文姓 名: 杨晓峰 学 号: 21108459学 院: 应用技术学院 专 业: 机械工程及自动化 论文题目: DT(A)带式输送机 专 题: 指导教师: 杨寅威 职 称: 副教授 2013 年 6 月 徐州中国矿业大学毕业论文任务书学院 应用技术专业年级 机自10-4学生姓名 杨晓峰 任务下达日期: 2013 年 2 月 25 日毕业论文日期: 2013 年 3 月 18日至 2013 年 6 月1日毕业论文题目:DT(A)带式输送机毕业论文专题题目:毕业论文主要内容和要求: 1.设计参数:输送量:2000 t/h 输送机长度:L=1000m输送物料:原煤、煤矸松散密度:1000/m 2.设计要求:完成带式输送机总体设计;完成主要零、部件的工作图设计;编写完成整机设计计算说明书;院长签字: 指导教师签字:中国矿业大学毕业论文指导教师评阅书指导教师评语(基础理论及基本技能的掌握;独立解决实际问题的能力;研究内容的理论依据和技术方法;取得的主要成果及创新点;工作态度及工作量;总体评价及建议成绩;存在问题;是否同意答辩等):成 绩: 指导教师签字: 年 月 日中国矿业大学毕业论文评阅教师评阅书评阅教师评语(选题的意义;基础理论及基本技能的掌握;综合运用所学知识解决实际问题的能力;工作量的大小;取得的主要成果及创新点;写作的规范程度;总体评价及建议成绩;存在问题;是否同意答辩等):成 绩: 评阅教师签字: 年 月 日中国矿业大学毕业论文答辩及综合成绩答 辩 情 况提 出 问 题回 答 问 题正 确基本正确有一般性错误有原则性错误没有回答答辩委员会评语及建议成绩:答辩委员会主任签字: 年 月 日学院领导小组综合评定成绩:学院领导小组负责人: 年 月 日摘 要 带式输送机是现代物料连续运输的重要设备,是连续运动的无端输送带运送货物的机械,用胶带作为输送带的带式输送机称为胶带输送机,简称胶带机。它是提升和运输机械的重要组成部分,它具有结构简单、成本低、运输距离长、效率高的优点。其主要用于冶金、采矿、煤炭、电站、港口以及工业企业。它将为我国各矿业装卸工作的机械化、现代化作出越来越大的贡献。现有技术中煤矿井下矸煤运输设备以刮板输送机为主,其缺陷是容易出现卡链条、断链条、机头链轮断齿,卡刮板、断刮板、底链易出槽等故障。另外,由于机器笨重,安装撤除环节复杂,设备故障率高,造成工人劳动强度大,工作效率低,配件投资多等问题。再者是刮板运行过程中矸石与刮板对溜槽的挤压或刮卡,容易产生火花,形成安全隐患,不利于安全生产。本文针对这种情况主要介绍了一种煤矿井下矸煤运输简易皮带机。首先,介绍了带式输送机的工作特点、发展概况、工作原理及分类;其次,介绍了胶带的摩擦传动原理;最后,根据带式输送机的工作条件对其进行了详细的设计计算,如驱动装置、机架等。此带式输送机结构简单、操作装拆卸方便、成本低、设备安全可靠,在煤矿井下广泛应用。关键词:带式输送机; 工作原理; 发展概况; 驱动装置编号:( )字 号本科生毕业设计(论文) DT(A)带式输送机 杨晓峰 机自10-4题目: 姓名: 学号: 21108459班级: 二一三年六月 中国矿业大学2013届本科毕业设计 第1页 目 录1绪论12 带式输送机的概述22.1带式输送机的现状及发展22.2带式输送机的工作原理、适用条件及优缺点42.3带式输送机的分类52.4带式输送机的布置形式82.5倾角92.6带式输送机的主要部件103.设计与计算133.1设计方案的确定133.2有关参数的确定133.3带速的确定143.4带宽的确定143.5输送带类型的选择163.6输送带宽度的核算173.7圆周驱动力计算183.7.1 传动滚筒上所需圆周F的计算183.7.2 主要阻力计算193.7.3 主要特种阻力计算213.7.4 附加特种阻力计算223.7.5 倾斜阻力计算223.8传动功率计算223.8.1 传动轴功率计算223.8.2 电动机功率计算233.9 输送带张力计算233.9.1 输送带不打滑条件校核233.9.2 输送带下垂度校核253.9.3 各特性点张力计算263.10 滚筒合张力计算273.10.1 传动滚筒合张力计算273.10.2 确定传动滚筒273.10.3 确定个改向滚筒的合张力273.11 拉紧力计算283.12 输送带选型计算283.13 输送带强度校核计算293.14 托辊的选型及校核303.14.1托辊的选型303.14.2托辊的校核323.15钢丝绳的选择344. 部件的选用354.1 电机的选用354.2 减速器的设计与选用354.2.1 一级闭式直齿圆锥齿轮传动设计计算364.2.2二级直齿圆柱齿轮传动设计计算394.2.3三级直齿圆柱齿轮传动设计与计算424.3轴的设计444.3.1 高速轴444.3.2 中间轴474.3.3 中间轴484.3.4 低速轴484.4减速器箱体的结构设计504.5轴承的校核514.6键的选择及校核524.7减速器附件的设计534.8端盖的设计544.9支座的设计544.10润滑544.11滚筒的密封材料554.12拉紧装置选用554.13液力耦合器574.14机架的设计574.15装料点的缓冲594.16电气及安全保护装置59结 论61参考文献62致 谢63 第64页中国矿业大学2013届本科毕业设计1绪论带式输送机式是由承载构件兼作牵引机构的,用来承运物料和传递牵引力。输送带是最昂贵的部件之一,可输送矿石、煤炭等散装物料和包装好的成件物品。由于它具有运输能力大、运输阻力小、耗电量低、运行平稳、在运输途中对物料的损伤小等优点,被广泛应用于国民经济的各个部门。在矿井巷道内采用带式输送机运送煤炭、矿石等物料,对建代化矿井有重要作用。带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。凡建材、化工、矿山、码头、仓库、车站、货场、粮站、港口、船舶等行业和场所皆可使用,它是一种广泛通用的输送机械。目前带式输送机已广泛应用于国民经经济各个部门,近年来在露天矿和地下矿的联合运输系统中带式输送机又成为重要的组成部分。在过去的几十年中,带式输送机取得了很大的发展,突出的是钢绳芯输送带在长距离、大运量、高速度输送线上的应用。带式输送机的结构、输送能力和带速都有不同程度的发展。特别是由于大宗散料输送系统对带式输送机的性能要求越来越高。随着国内矿山开采自动化程度的提高,港口业务不断增多,电厂发电的不断提升,粮食产量及深加工行业等各领域市场的不断发展,国内物料运输业的发展将持续增长。选择带式输送机这种通用机械的设计作为毕业设计的选题,能培养我们独立解决工程实际问题的能力,通过这次毕业设计是对所学基本理论和专业知识的一次综合运用,也使我们的设计、计算和绘图能力都得到了全面的训练。 设计解决的问题:熟悉带式输送机的各部分的功能与作用,对主要部件进行选型设计与计算,解决在实际使用中容易出现的问题,并大胆地进行创新设计。 2 带式输送机的概述2.1带式输送机的现状及发展 带式输送机是连续运行的运输设备,是使用最普遍的一种输送机,在冶金、采矿、动力、建材等重工业部门及交通运输部门中主要用来运送大量散状货物,如矿石、煤、砂等粉、块状物和包装好的成件物品。带式输送机是煤矿最理想的高效连续运输设备,与其他运输设备相比,不仅具有长距离、大运量、连续输送等优点,而且运行可靠,易于实现自动化、集中化控制,特别是对高产高效矿井,带式输送机已成为煤炭高效开采机电一体化技术与装备的关键设备。特别是近10年,长距离、大运量、高速度的带式输送机的出现,使其在矿山建设的井下巷道、矿井地表运输系统及露天采矿场、选矿厂中的应用又得到进一步推广。当前,中国主要采用TD型通用固定式带式输送机(以下简称TD型)。这种输送机的带宽有六种:B=500mm、650mm、800mm、1000mm、1200mm和1400mm。常用的输送速度为0.8m/s、1.0m/s及1.25m/s,一般不超过1.6m/s。用作给料时,带速应适当减慢,取0.4-0.8m/s。输送成批物件时,则根据物件的装卸方法和生产率来决定。带速一般也取为0.4-0.8m/s。对于首选输送机,带速取为0.2-0.4m/s。TD型带式输送机所选用的输送带有普通橡胶和塑料带两种,均适用于工作环境温度在-10+40之间,物体温度不超50带式输送机是煤矿最理想的高效连续运输设备,与其它运输设备相比,具有输送距离长、运量大、连续运输等优点,而且运行可靠、易于实现自动化和集中化控制,尤其对高产高效矿井,带式输送已成为煤炭开采机电一体化技术与装备的关键设备,随着我国高产高效矿井的出现,原有的带式输送机无论是主参数还是运行性能都已不能满足要求,必须向长距离、高带速、大运量、大功率的大型化方向发展,并要改善和提高运行性能,确保安全可靠。我国生产制造的带式输送机的品种、类型较多,在“八五”期间,通过国家一条龙“日产万吨综采设备”项目的实施,带式输送机的技术水平有了很大的提高,煤矿井下用大功率、长距离带式输送机的关键技术研究和新产品开发都取得很大的进步。如大倾角长距离带式输送机成套设备,高产高效工作面顺槽可伸缩带式输送机等均填补了国内空白,并对带式输送机的减低关键技术及其主要元部件进行了理论研究和产品开发,研制成功了多种软起动和制动装置以及以PLC为核心的可编程电控装置,驱动系统采用调速型液力耦合器和行星齿轮减速器。目前带式输送机已广泛应用于国民经经济各个部门,近年来在露天矿和地下矿的联合运输系统中带式输送机又成为重要的组成部分。主要有:钢绳芯带式输送机、钢绳牵引胶带输送机和排弃场的连续输送设施等。这些输送机的特点是输送能力大(可达30000t/h),适用范围广(可运送矿石,煤炭,岩石和各种粉状物料,特定条件下也可以运人),安全可靠,自动化程度高,设备维护检修容易,爬坡能力大(可达16),经营费用低,由于缩短运输距离可节省基建投资。目前,带式输送机的发展趋势是:大运输能力、大带宽、大倾角、增加单机长度和水平转弯,合理使用胶带张力,降低物料输送能耗,清理胶带的最佳方法等。我国已于1978年完成了钢绳芯带式输送机的定型设计。钢绳芯带式输送机的适用范围:(1)适用于环境温度一般为-10+40C;在寒冷地区驱动站应有采暖设施;(2)可做水平运输,倾斜向上(16)和向下(35)运输,也可以转弯运输;运输距离长,单机输送可达15km;(3)可露天铺设,运输线可设防护罩或设通廊;(4)输送带伸长率为普通带的1/5左右;其使用寿命比普通胶带长;其成槽性好;运输距离大。带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。 连续运输机可分为:(1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等;(2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等;(3)管道输送机(流体输送),如气力输送装置和液力输送管道。其中带输送机是连续运输机中是使用最广泛的,带式输送机运行可靠,输送量大,输送距离长,维护简便,适应于冶金煤炭,机械电力,轻工,建材,粮食等各个部门。 煤矿带式输送机技术的发展趋势:输送量、运输距离和驱动装置的功率迅猛的增加。例如:国外露天煤矿已采用输送量达3600t/h以上,带宽3m以上,带速6-8m/s的带式输送机。出现了连接矿山与电厂、矿山与港口之间的长距离带式输送机线,单机长度达8-10km,总长超过100km。设备大型化、提高运输能力;为了适应高产高效集约化生产的需要,带式输送机的输送能力需要加大?长距离、高带速、大运量、大功率是今后发展的必然趋势,也是高产高效矿井运输技术的发展方向,在今后的10年内输送量要提高到30004000t/h,带速提高到46m/s,输送长度对于可伸缩带式输送机要达到3000m。对于钢绳芯强力带式输送机需加长至5000m以上,单机驱动功率要求达到10001500KW,输送带抗拉强度要达到6000N/ mm(钢绳芯)和2500N/mm(钢绳芯)。尤其是煤矿井下顺槽可伸缩输送技术的发展,随着高产高效工作面的出现及煤炭科技的不断发展,原有的可伸缩带式输送机,无论是主参数,还是运行性能都难以适应高产高效工作面的要求,煤矿现场急需主参数更大,技术更先进,性能更可靠的长距离、大运量、大功率顺槽可伸缩带式输送机,以提高我国带式输送机技术的设计水平,填补国内空白,接近并赶上国际先进工业国的技术水平。其包含7个方面的关键技术:(1)带式输送机动态分析与监控技术;(2)软起动与功率平衡技术;(3)中间驱动技术;(4)自动张紧技术;(5)新型高寿命高速托辊技术;(6)快速自移机尾技术;(7)高速储带技术。提高元部件性能和可靠性:设备开机率的高与低主要取决于元部件的性能和可靠性。除了进一步完善和提高现有元部件的性能和可靠性,还要不断地开发研究新的技术和元部件,如高性能可控软起动技术,动态分析与监控技术,高效贮带装置、快速自移机尾、高速托辊等,使带式输送机的性能得到进一步的提高。 扩大功能,一机多用化:拓展运人、运料或双向运输等功能,做到一机多用,使其发挥最大的经济效益。开发特殊型带式输送机,如弯曲带式输送机、大倾角或垂直提升输送机等。大倾角带式输送机突破了上运25的极限,为煤矿开拓,开采及在斜井输送设备的选型开辟了一条新途径,也为当前斜井输送系统改扩建提供了经济高效的设备,对提高产量,降低成本具有重要意义。水平带式输送机在我国矿山生产中有着广阔的前景。我国倾斜煤层较多,1625倾斜煤层大量存在。带式输送机能成功地用于井下,既能减少巷道开拓量和设备投资又可加快工程进度,具有较大的经济效益。2.2带式输送机的工作原理、适用条件及优缺点带式输送机是由许多零部件和具有某些特殊功能的装置组成。输送带、托辊、机架等是沿输送机全长布置的,驱动装置、拉紧装置、储带装置和清扫装置等也是带式输送机的重要组成部分,它们的结构和工作原理对带式输送机整体特性影响很大。带式输送机是以胶带作为牵引机构和承载机构的连续运输机械,所以也称胶带输送机。随着带式输送机在国民经济各部门中日益广泛的应用,其结构简单、运行平稳可靠、能耗低,对环境污染小、便于集中控制和实现自动化、管理维护方便、在连续装载条件下可实现连续运输等许多优点,越来越被人们深刻理解和认识,因而针对生产需求设计出了通用带式输送机和各种各样的特种带式输送机。虽然它们结构各异,使用场合也不同,但是它们的工作原理基本是相同的,即大多属于以输送带兼作牵引机构和承载机构的连续运输机械,只有极个别的带式输送机(如钢丝绳牵引带式输送机)的输送机只作为承载机构。带式输送机的主要组成部分和工作原理如图2.1所示。1驱动装置,2清扫装置,3上下托辊,4输送带,5拉紧装置,6机尾换向滚筒,7装载装置,8机架图2.1 带式输送机工作原理图输送带4绕过驱动装置1主动滚筒和机尾换向滚筒6形成一个环形带。 上下两股输送带分别支承在上、下托辊3上。拉紧装置5给输送带以正常运转所需的张紧力。工作时,驱动装置1的主动滚筒通过它和输送带之间的摩擦力带动输送带运行。货载装在输送带上与输送带一起运动。带式输送机一般是利用上段输送带运送货载的,并且在端部卸载,也可利用专门的卸载装置在中间卸载。带式输送机的机身断面如图2.1中的截面图AA 所示。上部的输送带利用一组槽形上托辊支承,以增加输送带的承载断面积。下部输送带一般利用平形下托辊支承。带式输送机可用于水平或倾斜运输,但倾角受物料特性限制。在通常情况下,倾斜向上运输时的倾角不超过18,向下运输不超过15,运送附着性和粘结性大的物料时,倾角还可大一些。带式输送机的优点:是运输能力大,而工作阻力小,耗电量低,约为刮板输送机耗电量的1/31/5因在运输过程中,货载与胶带一起移动,故磨损小,货载的破碎性小。由于结构简单,既节省设备,又节省人力,故广泛应用于我国国民经济的许多工业部门。国内外的生产实践证明,带式输送机无论在运输能力方面,还是在经济指标方面,都是一种较先进的运输设备。带式输送机的缺点:是胶带成本高且易损坏,故与其它运输设备相比,初期投资高,又不适于运送又棱角的货载。随着煤炭科学技术的发展,虽然在国内的带式输送机转弯运行的研究有所进展,但总的看来,带式输送机对弯曲巷道的适应性还比较差。普通型带式输送机的机身的上带是用槽形托辊支撑,以增加物流断面积,下带为返回段(不承载的空带)一般下托辊为平托辊。带式输送机可用于水平、倾斜和垂直运输。对于普通型带式输送机倾斜向上运输,其倾斜角不超过18,向下运输不超过15。输送带是带式输送机部件中最昂贵和最易磨损的部件。当输送磨损性强的物料时,如铁矿石等,输送带的耐久性要显著降低。 提高传动装置的牵引力可以从以下三个方面考虑:(1)增大拉紧力。增加初张力可使输送带在传动滚筒分离点的张力增加,此法提高牵引力虽然是可行的。但因增大必须相应地增大输送带断面,这样导致传动装置的结构尺寸加大,是不经济的。故设计时不宜采用。但在运转中由于运输带伸长,张力减小,造成牵引力下降,可以利用拉紧装置适当地增大初张力,从而增大,以提高牵引力。(2)增加围包角对需要牵引力较大的场合,可采用双滚筒传动,以增大围包角。(3)增大摩擦系数其具体措施可在传动滚筒上覆盖摩擦系数较大的衬垫,以增大摩擦系数。通过对上述传动原理的阐述可以看出,增大围包角,是增大牵引力的有效方法。故在传动中拟采用这种方法。2.3带式输送机的分类目前,带式输送机已发展成为一个庞大的家族,不再只是常规的开式槽型和直线布置的带式输送机,而是根据使用条件和生产环境设计出了多种多样的机型。为了便于管理、选用和设计,可以按照结构特点、外形、使用场合、运送物料特征和卸载方法等分为如下类型。按外形分,带式输送机可分为以下几种:1、平形和槽形带式输送机 按中国现行标准是DT-II型和TD-75型带式输送机,有固定式和移动式两大类。2、夹带式输送机 该机实际上是两个槽形带式输送机相扣在一起,它们各有一套驱动装置,或共用一套。一般可满足大倾角和垂直提升。3、波纹挡边斗式输送机。4、波纹挡边袋式输送机。5、吊装式蛋管形带式输送机。6、固定式圆管形带式输送机。按驱动方式分,带式输送机又可分为三类。1、有锟式,输送带全由托锟支撑运转。2、无锟式,输送带靠气垫、磁垫、水垫支撑运转。3、直线驱动方式,将电机驱动变为直线电机驱动方式,即转子线圈放在带内,垫子线圈放在带外,当转子运转时输送带也就运动了。因技术和成本因素,目前还处于研究试验阶段。(1)通用带式输送机是一种固定式带式输送机。其特点是托辊安装在固定的机架上,由型钢制成的机架固定在地板或地基上,整个机身成刚性结构。因此,它广泛用于要求设备服务年限长、地基平整稳定的场合,例如煤矿地面生产系统、选煤厂、井下主要运输大巷、港口、发电厂等生产地点。(2)可伸缩带式输送机的输送长度可以根据工作的需要随时缩短或加长。这种带式输送机主要是为满足煤矿井下综采工作面顺槽输送要求而设计的。可伸缩带式输送机中增设了一个储带装置,其作用是把带式输送机伸长前或缩短后的多余输送带暂时储存起来,以满足采煤工作面持续前进或后退的需要。这种带式输送机的机架与机架之间、托辊与机架之间的连接方式都采用插入式,用销钉固定,整个机架没有一个螺栓,拆装十分方便(3)移动带式输送机是一种按整机设计并且整机可在不同地点使用的带式输送机。按移动的方式不同又可分为移动式、携带式两种。(4)钢绳芯带式输送机在结构形式上与通用带式输送机相同,只是输送带由织物芯带改为钢丝绳芯带。因此,它是一种强力型带式输送机,具有输送距离长、运输能力大、运行速度高、输送带成槽性好和寿命长等优点。(5)钢绳牵引带式输送机是苏格兰工程师查尔汤姆森所创制。该机1949年完成设计,1951年制造完成第一台样机,1954年8月在苏格兰诺克平诺煤矿开始运行。它的优点在于牵引体与承载体是分开的,可以跨越长距离和大高差。其缺点是输送带成槽性差,影响物料截面积,钢丝绳裸露在外,不易防腐蚀,维护费用较高。因此,国外有些国家不提倡使用。我国自1967年起在煤矿开始使用,但总体用量不大。使用表明,当输送量超过500t/h、运距超过25km时,钢绳牵引带式输送机的机件投资和运费将少于钢绳芯带式输送机,即运距越长越有利。(6)线摩擦带式输送机是在主机某位置的输送带下面加装一台或几台短的带式输送机(称之为辅机),主带借助重力或弹性力压在辅机的输送带(辅带)上,辅带可以通过摩擦力驱动主带,这样主带张力便可以大大降低而实现低强度输送带完成长距离或大运量输送。使用线摩擦带式输送机不仅可以从总体上减少输送线路中的转载点数,而且可以方便地对旧带式输送机进行加长改造,显著节省了投资。(7)平面弯曲带式输送机是一种在输送线路上可变向的带式输送机。它可以代替沿折线布置的、由多台单独的直线输送机串联而成的运输系统,沿复杂的空间折曲线路实现物料的连续运输。输送带在平面上转弯运行,可以大大简化物料运输系统,减少转载站的数目,降低基建工程量和投资。法国在这种带式输送机的研制和使用方面,具有国际领先水平。我国的煤矿也有数台正在运行,在设计和安装方面积累了一定的经验。 (8)大倾角带式输送机可以减少输送距离,降低巷道开拓量,减少设备投资。当倾角增大到90时,大倾角带式输送机就转变成了垂直输送的带式输送机。它不仅在结构上具有新的特点,而且在设计计算、物料截面形状和输送速度的确定等方面都有新的影响因素。垂直输送的带式输送机主要用于其他形式的输送机难以胜任的场合。表2-1为几种物料所允许的最大上运倾角。表2-1 带式输送机的上运最大倾角物料名称最大倾角/()物料名称最大倾角/()块煤18湿精矿20原煤20干精矿18谷物18筛分后石灰石12025mm焦炭18干矿15030mm焦炭20湿沙230350mm焦炭16盐200120mm矿石18水泥20060mm矿石20块状干粘土15184080mm油母页岩18粉状干粘土22干松泥土20注:表中给出的最大倾角湿物料向上运输时的倾角,向下运输时最大倾角要减小 15% (9)气垫带式输送机的工作原理及其结构不同于前述的几种带式输送机,它不使用托辊支承输送带,而是以空气形成的气垫压力浮托起输送带。我国在气垫带式输送机研制方面起步较晚,但由于气垫带式输送机的技术经济效果显著,近年来也发展很快。与前述使用托辊的带式输送机相比,气垫带式输送机具有如下优点:、能耗少;、维修费用低;、制造成本低;、运行稳定,工作可靠;、输送能力高;、污染少。 (10)其他带式输送机在食用和轻工业等工业生产中,由于卫生和工作环境的要求,通常使用一种以薄钢带作为输送带的带式输送机,其耐热性比胶带好得多,但钢带的成槽性差,滚筒传递扭矩也很有限,因而不适用于长距离输送。还有一种以挠性网作为输送带的网带输送机,在技术性能上与钢带输送机相似,主要用于轻工业和有特殊要求得场合。另外,在输送铁磁性物料(例如铁矿石)时,常常使用被称为磁力摩擦式带式输送机,它实质上是具有磁铁的带式输送机,一般使用丝织物芯体输送带作为承载构件,在输送带的下面设置永久磁铁。磁铁把物料吸向输送带,由此提高了物料的稳定性,并为倾斜输送物料创造了条件。2.4带式输送机的布置形式电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。带式输送机的驱动方式按驱动装置可分为单点驱动方式和多点驱动方式两种。通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。因单点驱动方式最常用,凡是没有指明是多点驱动方式的,即为单驱动方式,故一般对单点驱动方式,“单点”两字省略。单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。在大运量、长距离的钢绳芯胶带输送机中往往采用多电动机驱动。带式输送机常见典型的布置方式如下图2.2所示:图2.2 带式输送机典型布置方式带式输送机布置的一般要求:在曲线段内,禁设给、卸料装置,各种给、卸料装置应设于水平段。拉紧装置一般布置在输送带张力最小处。输送机尽可能布置成直线,应避免单纯地按地形布置成大凹弧、深凹弧的形式。在具体布置时应注意以下几点。在曲线段内,不允许设给料和卸料装置。给料和中途卸料点最好设在水平段上,但也可设在倾斜段上,设在倾斜段上时,中途卸料点的倾斜度不宜超过1012,否则容易掉料。若在水平段内均匀给料,并且转折处比较平滑,凸、凹段曲率半径适当,则表5-1中所列最大允许倾角还可增加10%左右。当输送机需要由倾斜段转折为水平段时,其凸弧段最好用几个槽形托辊进行过渡,以防止物料散落。过渡的半径取R1=18B(B为带宽)推荐最小值见表2-2,也可采用改向滚筒进行过渡。当由倾斜段转折为水平段并在短距离内安装卸料装置时,则应采用改向滚筒。表2-2 R1、R2最小值名称带宽B/5006508001000凸弧段最小半径R1/m凹弧段最小半径R2/m955127015701875 当输送机需要水平段转折为倾斜段时,其凹弧的曲率半径R2,一般应是输送带带无载荷时的张力与带子自重所形成的曲率半径,这样才不至于使带子在过渡段浮起。曲率半径R2按下式计算R2=F/qGg=5(qG+Qb)L0/qG式中 F凹弧段输送带最大张力 ,kN; qG每米长度上物料的质量,kg; qB输送带每米长度质量,kg; L0上托辊间距,m。当输送机长度超过90 m,或采用移动式滚筒卸料装置时,均需采用配重式拉紧装置。2.5倾角输送带是带式输送机的承载构件,带上的物料随输送带一起运行,物料根据需要可以在输送机的端部和中间部位卸下。输送带用旋转的托棍支撑,运行阻力小。带式输送机可沿水平或倾斜线路布置。使用光面输送带沿倾斜线路布置时,不同物料的最大运输倾角是不同的,如下表2.3所示:表2-3 最大允许倾角值物料名称堆积密度/t/m运动时的自然堆积角最大允许倾角Lh与H的近似比例湿新砂1.71.9301822Lh3.1H2.5H干新砂1.41.62012Lh4.7H湿型旧砂1.11.32521Lh2.6H干型旧砂1.11.22018Lh3.1H铸铁型砂1.11.23023Lh2.3H铸钢型砂1.21.43024Lh2.2H废砂1.11.52016Lh3.5H石灰石1.51.82516Lh3.5H续表2-3焦炭块0.40.53518Lh3.1H碎煤0.80.93018Lh3.1H块煤0.91.03016Lh3.5H干黏土块1.01.53516Lh3.5H平形带的最大倾角12,当有卸载器时,卸干材料时倾角不大于10 ,卸湿材料时倾角不大于12输送机倾角大于12时,其倾斜段必须用槽型托辊。 安装带秤使得输送机倾角,在物料不下滑的前提下,倾角不到12时仍能保持称重精度,要求精度较低时,倾角可放宽到18另外带式输送机的布置还涉及平台、地沟和输送机到斗式提升机的转卸尺寸。由于带式输送机的结构特点决定了其具有优良性能,主要表现在:运输能力大,且工作阻力小,耗电量低,约为刮板输送机的1/3到1/5;由于物料同输送机一起移动,同刮板输送机比较,物料破碎率小;带式输送机的单机运距可以很长,与刮板输送机比较,在同样运输能力及运距条件下,其所需设备台数少,转载环节少,节省设备和人员,并且维护比较简单。由于输送带成本高且易损坏,故与其它设备比较,初期投资高且不适应输送有尖棱的物料。输送机年工作时间一般取4500-5500小时。当二班工作和输送剥离物,且输送环节较多,宜取下限;当三班工作和输送环节少的矿石输送,并有储仓时,取上限为宜。2.6带式输送机的主要部件带式输送机虽然种类繁多,但其基本组成部分差别不大,只是具体结构有所不同。基本组成部分的功能简介如下。(1)驱动装置驱动装置的作用是将电动机的动力传送给输送带,并带动它运行。驱动装置由电动机、联轴器、减速器和传动滚筒等部件组成。带式输送机使用的电动机有鼠笼式、绕线式异步电动机。在有防爆要求的场合,应采用防爆电动机。使用液力耦合器时,不需用具有高启动力矩的电动机,只要与耦合器配合得当,就能得到接近电动机最大力矩的启动力矩。带式输送机上使用的联轴器,按传动和结构上的需要,分别采用液力耦合器、柱销联轴器、棒销联轴器、齿轮联轴器、十字滑块联轴器或各种弹性联轴器等。带式输送机使用的减速器有圆柱齿轮减速器和圆锥圆柱齿轮减速器。圆柱齿轮减速器的传动效率高,但要求电动机轴与带式输送机线路垂直,驱动装置占地面积大,井下使用时需加宽硐室,若把电动机布置在输送带下面,会给维护和更换造成困难。因此,用于煤矿采区巷道的带式输送机应尽量采用圆锥圆柱齿轮减速器,使电动机轴与输送机平行布置,以减小驱动装置的宽度。传动滚筒是依靠它与输送带之间的摩擦力带动输送带动运行的部件。据挠性牵引构件的摩擦传动理论,输送带与滚筒之间的最大摩擦力随摩擦系数和围抱角的增大而增大,所以提高牵引力必须从这两方面入手。增大传动滚筒与输送带之间的摩擦系数的方法是将滚筒表面包覆一层具有高摩擦系数的材料,通常用橡胶。包胶的方法常用硫化法(铸胶)和冷粘法,也可采用螺栓在滚筒表面固定一层输送带的方法。包覆的橡胶外表面可做人字形槽纹、菱形槽纹或光面,其中人字形槽纹和菱形槽纹可以增大传动滚筒与输送带之间的摩擦系数,提高驱动效率。比较而言,人字形槽纹效果要好些,菱形槽纹次之。当滚筒或其表面的包覆材料与输送带之间潮湿或着水时,摩擦系数将急剧降低。而且包覆的橡胶越硬,摩擦系数越小。 (2)清扫装置清扫装置是为卸载后的输送带清扫表面粘着物之用。最简单的清扫装置是刮板式清扫器,由重锤或弹簧使刮板紧压在输送带上。此外,还有旋转刷、指状弹性刮刀、水力冲刷、振动清扫等。采用哪种清扫装置,应视运送物料的粘性而定。 (3)上、下托辊托辊是带式输送机的重要部件之一。它的作用是支承输送带,使输送带的垂度不超过限定值以减小运行阻力,保证带式输送机平稳运行。托辊沿输送机全长分布,数量很多,它的工作性能直接影响带式输送机的整机性能。托辊的全部质量约占整机的1/3,价值约占整机的2025。为增大输送带的承载断面,将承载的输送带用短托辊组成槽形断面,这种托辊组称为槽形托辊组。槽形托辊组所使用的托辊数量有3个、4个、5个等,因而也使槽形端面的形状各异。对于空程段的输送带用一个长托辊支承,一般称为平形托辊组。有些输送带较宽的带式输送机,其空程段的输送带用2个托辊组成V形断面的托辊组支承,称为V形托辊组。采用V形托辊组对防止输送带跑偏有一定的作用。 (4)输送带输送带的作用是承载物料和运送物料。输送带贯穿带式输送机的全长(为机身长度的2倍多),用量大、价格高,约占整个带式输送机价值50。为使输送带不但有足够的强度,而且能够耐磨损和腐蚀,输送带由芯体和覆盖层构成,芯体承受拉力,覆盖层起保护芯体的作用。芯体的材料有丝织物和钢丝绳2类。丝织物芯体有多层帆布粘合及整体编织2种。丝织物芯体的材质有棉、维纶和尼龙。整体编织芯体的输送带与多导粘合的相比,强度相同时整编芯体的厚度小、柔度好、耐冲击性好,使用中不会发生层间剥裂。整编芯体的输送带伸长率较高,使用时需要有较大的拉紧行程,钢丝绳芯体是由许多柔软的细钢丝绳相隔一定间距排列,用与钢丝绳有良好粘合性的胶料粘合而成。钢丝绳芯输送带的强度高,抗冲击性和抗弯曲疲劳性能好;伸长率小,需要的拉紧行程小。同其他类型的输送带比较,钢丝绳芯输送带的厚度小,所需的滚筒直径也小。 (5)拉紧装置拉紧装置的作用是使输送带具有足够的张力,以保证驱动装置传递出应有的摩擦牵引力和使输送带的垂度保持在限定范围内。带式输送机常用的拉紧装置有螺旋式、重力式和钢丝绳绞车式等几种。它们都是采用改变机尾换向滚筒与驱动装置的传动滚筒之间中心距的方法来实现拉紧输送带的。一般而言,螺旋式拉紧装置只能用于拉紧行程小、要求结构紧凑的场合。重力式拉紧装置适用于固定安装的带式输送机,结构形式有多种,其特点是输送带伸长变形不影响拉紧力,但体积大,比较笨重。钢丝绳绞车式拉紧装置是用绞车代替重锤,靠牵引钢丝绳改变机尾滚筒与驱动滚筒之间的距离来张紧输送带。用这种方法实现输送带的张紧,在输送带伸长变形时需要开动绞车来调整输送带张力,否则张力下降。它的特点是调整拉紧力方便,可实现自动调整。在满载启动时,则开动绞车以增加输送带张力;在正常运转时,适当反转绞车使张力减小。驱动滚筒出现打滑现象,又可开动绞车增大拉紧力,使驱动滚筒摩擦牵引力增大,消除驱动滚筒的打滑现象。 (6)制动装置制动装置有逆止器和制动器。逆止器的作用是防止向上运输的带式输送机停车后输送带下滑。制动器的作用是保证向下运输的带式输送机可靠停车;在水平运输时,若要求准确停车,也应装设制动器。 (7)装载装置装载装置也称给料装置,主要由漏斗和挡板等部件组成。常用的有强制式、自溜式、组合式3类。 (8)机架机架包括机头架、机尾架和中间架等。它们的作用是安装带式输送机的机头、机尾、托辊组以及其他辅助装置等。常用机架也有几种不同的结构。煤矿井下使用的带式输送机,为了拆装方便,机头架、机尾架做成结构紧凑便于移置的构件,中间架采用便于拆装的结构。根据结构特点,有钢绳机架和型钢机架两种。按照安装方式不同,中间架又有落地式和绳架吊挂式之分,落地式机架又有固定式和可拆移式两种。用于地面和煤矿井下主要运输巷道的通用带式输送机的中间架多采用型钢焊接而成的固定式机架,而采区顺槽一般用可拆移式机架或吊挂式机架。可拆移式机架一般用型钢焊接成H型中间托架。将H型中间托架与两边的钢管采用插入式销钉固定联接,整个机架不用一个螺栓,避免了因螺栓生锈而造成的拆装不便。型钢机架也可采用吊挂式安装,但是应用较少。3.设计与计算3.1设计方案的确定现有技术中煤矿煤运输设备主要以刮板输送机为主,其缺陷是容易出现卡链条、断链条、机头链轮断齿,卡刮板、断刮板、底链易出槽等故障,另外,由于机器笨重,安装撤除环节复杂,设备故障率高,造成工人劳动强度大,工作效率低,配件投资多等问题。再者是刮板运行过程中矸石与刮板对溜槽的挤压或刮卡,容易产生火花,形成安全隐患,不利于安全生产。本实用新型的目的,是提供一种煤矿运输简易皮带机,它是由机头部和中间部与机尾部三部分构成,机尾部采用设置驱动装置和张紧装置与回转装置,机头部承载段设有弹簧托辊缓冲装置,中间部分利用支架和纵梁连接,通过阻燃胶带的运动,实现煤运输的目的。整机结构简单,采用组合式,由螺栓连接,安装拆卸方便,解决刮板运输机的缺陷。本实用新型煤矿煤运输简易皮带机采取以下技术方案来实现的,它是由机头部和机尾部与纵梁和支架连接构成,机尾部设置电动机驱动装置,由于传动滚筒具有结构紧凑、传动效率高、噪声低、使用寿命长、运转平稳、工作可靠、密封性好、占据空间小、安装维修方便等优点,并且适合在各种恶劣环境条件下工作。中间部分由型支架和纵梁与三联托辊连接而成,机头部上设置回转滚筒和皮带托轮与阻燃胶带,承载架上设置弹簧缓冲托辊。机尾部设置电动机作为驱动装置,机尾部设有单滚筒张紧游动车,张紧装置设有轨道,由绞车张紧装置缠绕张紧钢丝绳,带动张紧游动车,张紧游动车中轨道上实现来回运动。传动滚筒与阻燃胶带的摩擦带动阻燃胶带循环运行,机头部承载架设有弹簧缓冲托辊,减小矸煤对阻燃胶带冲击破坏。矸煤由扒装机或综掘机卸载到机头部,通过阻燃胶带运输,将矸煤运至机尾部卸载。本型煤矿井矸煤运输简易皮带机的效果是结构简单,操作安装拆卸方便,整机采用组合式,成本低,设备安全可靠,广泛用于煤矿井下矸煤运输机器设备。3.2有关参数的确定原始参数:1)输送物料:原煤2)物料特性:(1)块度:0300mm(2)散装密度:1.0t/m3(3) 静堆积角:a=45(4)运行堆积角:=203)输送系统及相关尺寸:(1)运距:L=1000m (2)倾斜角:=10(3)最大运量:Q=2000t/h设计参数:输送量:Q=2000 t/h输送机长度:L=1000m输送物料:原煤、煤矸松散密度:1000 3.3带速的确定带速选择原则:(1)长距离、大运量、宽度大的输送机可选择较高带速。(2)输送机倾角愈大,输送距离愈短,则带速应愈低。(3)物料易滚动、粒度大、磨琢性强的,或容易扬尘的以及环境卫生条件要求较高的,宜选用较低带速。(4)一般用于给料或输送粉尘量大时,带速可取0.8m/s-1m/s;或根据物料特性和工艺要求决定。(5)人工配料称重时,带速不应大于1.25m/s。(6)采用犁式卸料器时,带速不宜超过2.0m/s。(7)采用卸料车时,带速一般不宜超过2.5m/s;(8)当输送细碎物料或小块料时,允许带速为3.15m/s。(9)输送成品物件时,带速一般小于1.25m/s。带速与带宽、输送能力、物料性质、块度和输送机的线路倾角有关.当输送机向上运输时,倾角大,带速应低;下运时,带速更应低;水平运输时,可选择高带速.带速的确定还应考虑输送机卸料装置类型,当采用犁式卸料车时,带速不宜超过3.15m/s. 带速根据带宽和被运物料性质确定,我国带速已标准化,具体选取如表3-1:表3-1带速v序号物料特性物料种类带宽B/mm500,650800 ,10001200 ,14001磨琢性小,品质不会因粉化而降低原煤,砂,泥土,原盐等0.82.51.03.151.55.02中等磨琢性,中小粒度(150mm以下)矿石,石渣,钢渣等0.82.01.02.51.04.03磨琢性大,粒度大(350mm以下)矿石,石渣,钢渣等0.81.61.02.51.03.154磨琢性大,易碎烧结矿,焦炭等0.81.60.82.00.82.05磨琢性小,品质会因粉化而降低谷物,化肥,无烟煤等0.82.00.82.50.83.15参考表3-1: 初步确定带速V=3m/s3.4带宽的确定输送带的带宽B和它的运行速度v决定了带式输送机的输送能力。带式输送机的最大运输能力计算公式为 (3-1)Q输送能力,t/h; A输送带上物料的最大横断面积,;V输送带的运行速度,m/s;物料的松散密度,kg/m;k 输送机的倾斜系数,参看表3-2。确定带宽要考虑所运物料的最大块度。按给定条件Q=2000t/h,=1000/mV=3m/s,由式(3-1)求出物料断面积A:A=, 选槽角a=35,堆积角=20表3-2倾斜系数 k表倾角/()2468101214161820k10.990.980.970.950.930.910.890.850.81图3.1 槽形托辊的带上物料堆积截面又查下表:表3-3槽形托辊物料断面面积带宽 堆积角 /()/mm槽角/()20253035404550001020300.00980.01420.01870.02340.01200.01620.02060.02520.01300.01800.02220.02660.01570.01960.02360.02780.01730.02100.02470.02870.01860.02200.02560.0293续表3-365001020300.01840.02620.03420.04270.02240.02990.03770.04590.02600.03320.04060.04840.02940.03620.04330.05070.03220.03860.04530.05230.03470.04070.04690.053480001020300.02790.04050.05360.06710.03440.04660.05910.07220.04020.05180.06380.07630.04540.05640.06720.07930.05000.06030.07100.08220.05400.06360.07360.0840100001020300.04780.06740.08760.10900.05820.07710.09660.11700.06770.08570.10400.12400.07630.09330.11100.12900.08380.09980.11600.13400.08980.10500.12000.1360120001020300.07000.09880.12900.16000.08530.11300.14200.17200.09920.12600.15300.18200.11200.13700.16300.19000.12300.14600.17100.19600.13200.15400.17600.2000140001020300.09800.13800.17900.22100.12000.15800.19700.23800.13900.17500.21300.25300.15700.19100.22000.26400.17100.20400.23700.27200.18400.21400.24500.2770160001020300.13000.18200.23600.29300.15900.20900.26100.31500.18500.23300.28200.33400.20800.25300.30000.34900.22800.27000.31400.36000.24400.28300.32400.3660180001020300.16700.23300.30200.37400.20300.26800.33400.40300.23700.29800.36100.42700.26600.32400.38400.44600.29200.34600.40100.46000.31300.36300.41400.4630200001020300.20700.29000.37600.46500.26300.33200.41500.50100.29400.37000.44800.53000.33100.40300.47600.55400.36200.42900.49800.57100.38300.45000.51400.5810查表3-3, 输送机的承载托辊槽角35,物料的堆积角为20时,带宽为B=1400mm。3.5输送带类型的选择带式输送机常用的输送带按带芯类型分主要有两大类:织物型和钢铁型。1、选择的原则: (1)在煤矿井下使用时,必须选择阻燃输送带,并且要优先选用橡胶贴面,其次是橡胶贴面和塑料贴面的阻燃输送带; (2)在同等条件下优先选择分层输送带,其次是整编芯体带和钢绳芯输送带;(3)在分层输送带中,优先选用尼龙,维尼龙帆布层输送带,因为在相同抗拉压力强度下,上述材料比棉帆布输送带体轻 、带薄、 柔软 、成槽性好,而且耐水、 耐腐蚀;(4)覆盖胶的厚度主要考虑所输送物料的种类和特性,给料冲击的大小,输送带的运行速度与机长。2、具体选择:带式输送机靠摩擦传动,当胶带过松,传动滚筒分离点处张力过小,摩擦系数较低或过载时,都可能造成胶带在滚筒上打滑的现象。由于摩擦发热,在滚筒表面产生高温,会使胶带的橡胶覆盖层损坏,并引起胶带着火。在打滑时,由于胶带是绝缘体会在胶带表面产生很高的静电电势,从而产生电火花。胶带着火或产生电火花会造成煤矿井下瓦斯爆炸事故,产生的有毒气体也会酿成熏人事故。所以煤矿井下带式输送机要使用阻燃带。阻燃带,顾名思义,是不可燃烧的或燃烧后能自行熄灭的一种胶带。在制作过程中加入了一定的原料如聚氯乙烯,以提高胶带的防火及抗静电特性。它是一种特殊用途的胶带。阻燃带已系列化,参考表3-4,初选输送带ST1600(钢丝绳芯输送带)。表3-4 钢丝绳芯输送带规格及技术参数 规格项目6308001000125016002000纵向拉伸强度/N6308001000125016002000钢丝绳最大直径/mm3.03.54.04.55.06.0钢丝绳间距/mm101012121212带厚/mm131416171720上覆盖胶厚度/mm556666下覆盖胶厚度/mm5566663.6输送带宽度的核算输送大块散状物料的输送机,需要按(3-2)式核算,再查表3-5 (3-2) 式中最大粒度,mm。表3-5不同带宽推荐的输送物料的最大粒度mm带宽B500650800100012001400粒度筛分后100130180250300350未筛分150200300400500600计算:故输送带宽满足输送要求。3.7圆周驱动力计算3.7.1 传动滚筒上所需圆周F的计算1)所有长度(包括L80m) 在带式输送机传动滚筒上所需圆周力F是由所有的阻力相加得来的,可用式(3-3)计算: 或 (3-3) 式中主要阻力,包括承载分支和回承分支托辊的旋转阻力,N;附加阻力,包括无论在加料段加速的惯性阻力和摩擦阻力、物料和挡板间摩擦 阻力、输送带经过滚筒的弯曲阻力以及除传动滚筒轴承外的滚筒轴承阻力,N;特种主要阻力,即托辊前倾摩擦阻力及导料槽摩擦阻力,N;特种附加阻力,即清扫器、卸料器及翻转回程分支输送带的阻力,N;倾斜阻力,N,。五种阻力中,、是所有输送机都有的,其他三类阻力,根据输送机侧型及附件装设情况定,由设计者选择。对于长度小于80m的带式输送机,按式(3-3)计算。2)当时对机长大于80m的带式输送机,附加阻力明显的小于主要阻力,可用简便的方式进行计算,不会出现严重错误。为此引入系数C作简化计算,则公式变为下面的形式: (3-4)式中与输送机长度有关的系数,在机长大于80m时,可按式(3-5)计算,或从表查取 (3-5)式中附加长度,一般在70m到100m之间; 系数,不小于1.02。查DT(A)型带式输送机设计手册表3-6:表3-6系数CL/m406380100150200300400500600700800900100015002000C2.42.01.921.781.581.451.311.251.201.171.141.121.101.091.061.053.7.2 主要阻力计算输送机的主要阻力是物料及输送带移动和承载分支及回程分支托辊旋转所产生阻力的总和。可用式(3-6)计算: (3-6) 式中 模拟摩擦系数,根据工作条件及制造安装水平决定,一般可按表3-7查取;倾斜输送机长度,m;-水平输送机长度,m;重力加速度,取=9.81;承载分支托辊每米长旋转部分质量,用式(3-7)计算: (3-7) 其中,G-承载分支每组托辊旋转部分质量,kg,从表3-8查取; a-承载分支托辊间距,m,从表3-9查取。回程分支托辊每米长旋转部分质量,用式(3-8)计算: (3-8) 其中,-回程分支每组托辊旋转部分质量,kg,从表3-8查取; -回程分支托辊间距,m;从表3-9查取。每米长输送带的质量,初始计算时可凭经验取值,可按表3-10估计取值;每米长输送物料的质量,;按式(3-9)计算: (3-9) 主要阻力,N; 查表3-7得:=0.022查表3-6得:C=1.09q计算,初选输送带钢绳芯带ST-1600,查表3-10,钢绳芯带输送带的带厚度17mm,输送带质量:=35由式(3-6) 得,31858.35883N 表3-7 阻力系数f(推荐值)安装情况工作条件f水平、向上倾斜及向下倾斜的电动工况工作环境良好,制造、安装良好,带速低,物料内摩擦系数小0.020按标准设计,制造、调整好,物料内摩擦系数中等0.022多尘,低温,过载,高带速,安装不良,托辊质量差,物料内摩擦大0.0230.03向下倾斜设计,制造正常,处于发电工况时0.0120.016表3-8 托辊参数带宽B/mm辊径d/mm托辊组旋转部分质量kg前倾托辊前倾角槽形托辊(三辊式)V形托辊(二辊式)平形托辊(一辊式)续表3-8120010813315914.3122.1431.5913.4420.7429.112.519.2826.56140010813315915.9624.6334.9223.2832.5414.1821.8329.99表3-9 本系列常用的托辊间距堆积密度/承载托辊间距/mm回程托辊间距/mm120030001.610003000 表3-10 初始计算张力时使用的输送带质量输送机长度L/m带宽/mm输送带质量输送带厚度d/mm501800(钢绳芯带)80018.416100023120027.6140032.28011000(钢绳芯带)80020171000251200301400353.7.3 主要特种阻力计算主要特种阻力包括托辊前倾的摩擦阻力和被输送物料与导料槽拦板间的摩擦阻力两部分,按式(3-10)计算:+ (3-10) 按式(3-11)计算: (1)三个等长辊子的前倾上托辊时 (3-11) (2)二辊式前倾下托辊时 (3-12) 本输送机选择托辊前倾角为0,因此没有主要特种阻力,即=03.7.4 附加特种阻力计算附加特种阻力包括输送带清扫器摩擦阻力;卸料器摩擦阻力;卸料车的阻力和空段输送带的翻转阻力等部分,按下式计算: (3-13) (3-14) (3-15) 式中 清扫器个数,包括头部清扫器和空段清扫器;-输送带清扫器的摩擦阻力,N;-犁式卸载器的摩擦力,N;A个清扫器和输送带接触面积,见表3-11;清扫器和输送带间的压力,N/,一般取为3 N/;清扫器和输送带间的摩擦系数,一般取为0.50.7;刮板系数,一般取为1500 N/m。拟设计的总图中无犁式卸料器,则由式(3-13), =420N表3-11 导料槽栏板内宽、刮板与输送带接触面积带宽B/mm导料栏板内宽b1/m刮板与输送带接触面积A/头部清扫器空段清扫器12000.7300.0120.01814000.8500.0140.0213.7.5 倾斜阻力计算 倾斜阻力按下式计算: (3-16) 式中:因为是本输送机倾斜运输距离L为800m,所以H=sin =sin10800=138.9m由式(3-16) = 由式(3-4) =1.0931858.35883+0+420+70021.1586 =105166.768N3.8传动功率计算3.8.1 传动轴功率计算传动滚筒轴功率()按式(3-17)计算: (3-17)3.8.2 电动机功率计算电动机功率,按式(3-18)计算: (3-18)式中传动效率,一般在0.85-0.95之间选取; 联轴器效率; 每个机械式联轴器效率:=0.98 液力耦合器器:=0.96; -减速器传动效率,按每级齿轮传动效率.为0.98计算; 二级减速机:=0.980.98=0.96 三级减速机:=0.980.980.98=0.94 电压降系数,一般取0.900.95。 多电机功率不平衡系数,一般取,单驱动时,。根据计算出的值,查电动机型谱,按就大不就小原则选定电动机功率。 由式(3-17)=315.5kw 由式(3-18)=kw根据带式输送机布置要求,传动系统采用双滚筒双电机模式运作,则每台电机功率为: 选电机型号为:YB2-355M1-4防爆型 额定功率N=220kw 额定转速n=1488r/min , 转动惯量6.88kg.3.9 输送带张力计算我们在进行输送带张力计算过程中,其张力大小必须满足以下两个条件:1、摩擦传动条件:即输送带的张力必须保证工作时输送带在传动滚筒上不打滑;2、垂度条件:即输送带的张力必须保证输送带在两托辊间的垂度不超过规定值。根据上面两个条件,我们可以知道,输送带张力的计算方法有两种:一种是根据摩擦传动条件并利用“逐点张力法”求出各特殊点的张力值,然后验算输送带的垂度条件;另一种是根据垂度条件求出输送带上某一确定点的张力,然后按“逐点张力法”计算出各点张力,再验算摩擦传动条件。3.9.1 输送带不打滑条件校核 圆周驱动力通过摩擦传递到输送带上(见图3.2) 图3.2作用于输送带的张力如图所示,输送带在传动滚简松边的最小张力应满足式(3-19)的要求。, C= (3-19)传动滚筒传递的最大圆周力。;对惯性小、起制动平稳的输送机可取较小值;否则,就应取较大值。取1.5-输送机满载启动或制动时出现的最大圆周驱动力,启动时,动载荷系数;-输送带在所有传动滚筒上的围包角,rad。其值根据几何条件确定,一般单滚筒驱动取3.33.7,折合=190210,双滚筒驱动取7.7,折合=400;传动滚筒与输送带间的摩擦系数,见表3-12;-欧拉系数,见表3-13。表3-12传动滚筒与输送带间的摩擦系数工作条件光面滚筒胶面滚筒清洁干燥0.250.030.40环境潮湿0.100.150.250.35潮湿粘污0.050.20表3-13 欧拉系数圆包角/()摩擦系数u0.050.100.150.200.250.300.350.401851.181.381.621.912.242.633.103.641901.181.391.641.942.292.703.183.751951.191.411.671.972.342.783.293.902001.191.421.692.012.402.853.404.042051.201.431.712.052.452.923.504.182101.201.441.732.082.503.003.604.322151.211.461.762.122.553.083.724.48取=1.5,由式 =1.5105166.768=157750.152N该设计采用双滚筒驱动,故取=0.30;=。对常用C=0.14=0.14157750.152=22085.02N3.9.2 输送带下垂度校核为了限制输送带在两组托辊间的下垂度,作用在输送带上任意一点的最小张力,需按式(3.9-2)和(3.9-3)进行验算。承载分支 (3-20) 回程分支 (3-21) 式中 允许最大垂度,一般0.01; 承载上托辊间距(最小张力处); 回程下托辊间距(最小张力处)。 取=0.01 由式 (3-20)和(3-21)得: N N3.9.3 各特性点张力计算为了确定输送带作用于各改向滚筒的合张力,拉紧装置拉紧力和凸凹弧起始点张力等特性点张力,需逐点张力计算法,进行各特性点张力计算。输送机布置如图3.3:图3.3输送机布置示意图自分离点起,依次将特殊点设为1、2、3、,一直到相遇点20点,如图所示。根据不打滑条件,传动滚筒离点最小张力为22085.02N。 令S1=22085.02N 亦满足空载边垂度条件 S1=S2=22085.02N S3=S4= 1.04S2=22968.42N S5=+1.02S4=27073.76N S6=S7= 1.02S5=27615.2352N S8=1.02S7=28167.54N S9=S10=1.04S8=29294.2416N S11=1.02S10=29880.13N S12=1.04S11=31075.33N S13=S12+=34721.3N S14=1.04S13=36110.2N S15=S14+=61000N S16=S17=1.04S15=63440N S18=1.02S17=64708.8N S19=S20=1.04S18=67297.2N 3.10 滚筒合张力计算3.10.1 传动滚筒合张力计算根据现场具体情况要求,按功率比1:1要求计算 N=52583.384N 52583.384N 81006.8348N =28423.45N第一滚筒合张力 =S20+=(66701.678+81006.8348)N=147708.5218N第二滚筒合张力 103091.8548N3.10.2 确定传动滚筒按功率配比1:1时,初选传统滚筒直径为1000mm,则传动滚筒最大扭矩为: 根据传动滚筒最大合张力和最大扭矩,选择传动滚筒为140100.3,26.3kN.m,DTA140A308Y(Z),转动惯量J=236.5kg.3.10.3 确定个改向滚筒的合张力根据计算出的各特性点的张力,即据此计算出各滚筒合张力,所选改向滚筒型号及其转动惯量如下:1、头部180改向滚筒 滚筒直径D=1000mm,合张力150kN,滚筒图号DTA140B208,转动惯量为234kg.;2、尾部180改向滚筒 滚筒直径D=800mm,合张力94kN,滚筒图号DTA140B207, 转动惯量为98.3 kg.;3、拉紧180改向滚筒 滚筒直径D=630mm,合张力90kN,滚筒图号DTA140B206,转动惯量为48 kg.;4、头部45改向滚筒 滚筒直径D=800mm,合张力94kN,滚筒图号DTA140B207,转动惯量为98.3kg.;5、尾部45改向滚筒 滚筒直径D=500mm,合张力40kN,滚筒图号DTA140B205,转动惯量为48 kg.;6、第一、二45拉紧滚筒 滚筒直径D=500mm,合张力40kN,滚筒图号DTA140B205,转动惯量为15.8 kg.;7、第一、二45改向滚筒 滚筒直径D=800mm,合张力40kN,滚筒图号DTA140B205,转动惯量为15.8 kg.;8、第一、二180增面滚筒 滚筒直径D=800mm,合张力150kN,滚筒图号DTA140B307,转动惯量为113.8kg.。3.11 拉紧力计算拉紧装置拉紧力按式(3.11-1)计算 (3.11-1) 式中 拉紧滚筒趋入点张力(N); 拉紧滚筒奔离点张力(N)。由式 (3.11-1)得: 查煤矿机械设计手册初步选定钢绳绞车式拉紧装置。拉紧装置行程 由式 (3.11-2) 式中 拉紧装置行程,; 输送机长度,; 输送带的弹性延伸率; 输送带的悬垂度率; 输送带的接头长度,。表3-14常用输送带的延伸率、垂度率与接头长度表符号织物芯带钢丝绳芯带帆布尼龙0.010.020.00250.0010.0010.00122一个接头长度+1.0 查表选0.0025, =0.001, =22,代入(3.11-2)得:1000(0.0025+0.001)+22=25.5m, 令25.53.12 输送带选型计算 初选输送带为St1600 输送带最大张力为:67297.2N 输送带最大张力计算由(3.12-1), GX= (3.12-1) 式中-静安全系数,一般取=7-9。运行条件好,倾角小,强度低取小值;反之,取大值。对要求高应适应上述数值,此处取=8。 选为8,则GX=. 表3-15钢丝绳芯输送带规格及技术参数 规格项目6308001000125016002000纵向拉伸强度/Nmm6308001000125016002000钢丝绳最大直径/mm3.03.54.04.55.06.0钢丝绳间距/mm101012121212带厚/mm131416171720上覆盖胶厚度/mm556668下覆盖胶厚度/mm556666带宽/mm钢丝绳根数800757563636363100095957979797912001131139494949414001131131111111111111600151151126126126126输送带质量/kgm1920.523.12472734 查表3-15,确定输送带型号为ST630,技术参数:纵向拉伸强度630N/mm,钢丝绳最大直径3.0mm,钢丝绳间距10mm,带厚13mm,上覆盖胶厚度5mm,下覆盖胶厚度5mm,钢丝绳根数113根。选定GX后,按式(3.12-2)核算传动滚筒直径(D): (3.12-2)式中 -钢丝绳直径,mm。计算:,符合要求。3.13 输送带强度校核计算计算出胶带输送机最大张力后,应验算胶带的得强度,对于整芯塑料带及钢丝绳芯胶带的强度按式(3.12-3)计算: (3.12-3)式中 m-为整芯塑料带及钢丝绳芯胶带的安全系数,整芯塑料带输送带 m=9, 钢丝绳芯胶带m=10. 输送带的最大张力66701.678N计算: 满足要求。3.14 托辊的选型及校核3.14.1托辊的选型由于胶带输送机胶带跑偏常常引起设备停机,撒料,机架堵塞,胶带边缘撕裂、磨损等故障,严重影响了设备的使用及寿命,明显地降低了运输经济指标。因此,设计时应引起注意,现着重分析带式输送机胶带跑偏的原因并提出相应的防偏措施。(1)带式输送机胶带跑偏的主要原因带式输送机在运转过程中受各种偏心力的作用,使胶带中心偏离输送机的中心线,产生偏心,其主要原因是卸料点偏心给料、安装制造误差、风力干扰、蛇行等。胶带跑偏不仅能引起胶带边缘的磨损、物料洒落等,而且还能造成人力、物力和财力的浪费。(2)改变托辊组结构来防止带式输送机胶带跑偏胶带跑偏是通过胶带传送给托辊。使托辊组与胶带间的摩擦力产生变化引起的。因此,解决输送机的胶带跑偏问题,最好是改变托辊组结构,常见的防偏托辊组结构有前倾托辊组、调心托辊组和铰链式吊挂托辊组。1)前倾托辊组前倾托辊组与普通托辊组的区别在于侧辊在边支柱上沿输送机运行方向前倾一个角度,一般为1.52.O从安装制造上讲,不会造成成本的增加。前倾托辊组纠偏原理是:当胶带跑偏时,偏离侧的托辊与胶带的摩擦力增大,而胶带运行方向与托辊的线速度方向有一夹角及前倾角,使胶带产生一个向心的纠偏力。由于辊子的前倾增加,胶带的运行阻力也会增加,输送机全程采用前倾托辊,耗能约增加1020,所以,长距离的输送机不宜全程采用前倾托辊组。合理的前倾托辊组其边支柱应做成可将边托辊置于前倾和对中两种位置上,在调试运行过程中。只有跑偏段的托辊调到前倾位置上输送机的耗能增加很少,不会超过3。一般情况下。给料稳定的胶带机采用前倾托辊组,能较好地解决胶带跑偏问题。2)调心托辊组调心托辊组重量较大、成本较高。对于给料经常发生变化的胶带机用调心托辊组纠偏效果较好。目前采用的调心托辊组主要有锥形连杆式双向自动调心托辊组、分体式锥形调心托辊组和带侧挡辊的调心托辊组。调心托辊组的纠偏原理是:当胶带跑偏时,引起托辊上的载荷重新分布并且是不均匀的,相对转轴产生扭矩,跑偏量较小时,调心托辊组的扭矩小于摩擦力矩,调心托辊组不会转动,对跑偏没有反应,当跑偏量逐渐增大,扭矩超过摩擦力矩时横梁就围绕立轴成旋转,并随着转动的增加,转矩继续加大,调心托辊组继续转动,辊子的线速度方向与胶带的运行方向形成的夹角增大,使它们的摩擦力产生向心分力。强制胶带返回中心位置,而越过中心位置向另一侧继续移动,扭矩也逐渐减少,经过几次往复直到扭矩小于摩擦力矩。胶带达到稳定运行。试验证明,每81O个托辊组增加一个调心托辊组,能很好地解决胶带跑偏的问题。3)铰链式吊挂托辊组铰链式吊挂托辊组的辊子是相互铰接的。侧辊靠拆卸方便的挂具吊在机架或钢绳上,特别适用于输送大块物料和经常搬移、安装精度不高的移置式输送机上。它的纠偏原理是:胶带跑偏时物料偏向一边,铰接的托辊组外形发生变化,跑偏的一边因承载力的加大,胶带与辊子摩擦力的增大,位于跑偏一边的侧托辊倾角大于另一侧的托辊倾角,使中间辊发生偏转并产生调心力,由于物料的大部分由中间辊承受因此总的调心力显著增大,对胶带纠偏效果很好。铰链式吊挂托辊组的优点:一是更换托辊时不停机。在输送物料过程中可将托辊组与胶带脱离随时更换,对载荷的适应性强。二是托辊组重量轻。由于它没有横梁所以比一般的托辊组重量轻许多。三是噪音低。因其属于挠性连接,所以可以吸收振动和冲击,运行平稳。这种托辊在国外得到了广泛的应用,国内也多次采用了这种结构的托辊,但应注意铰链式吊挂托辊组不适用于井下输送机。因为输送机的倾角使胶带产生偏心横向力,胶带不易使输送机对中运动,造成运行的不稳定。该设计采用槽形托辊用于输送散粒物料的带式输送机的上分支,最常用的由三个棍子组成的槽形托辊。由原始尺寸B1400mm查带式输送机设计选用手册表6-3,取托辊为DT140C514, 托辊直径D为133mm。在输送机的受料处,为了减少物料对输送带的冲击,减少运行阻力,拟采用DT140C514H缓冲托辊;结构型式为可变曹角双弹簧,托辊直径选为133mm。下托辊采用平行型托辊DT140C660,托辊直径为159mm托辊的间距设计由带宽B1400mm,取上托辊间距为1200mm,下托辊间距为3000mm。托辊阻力系数主要由实验来确定,见表3-16:工作条件平行托辊槽型托辊室内清洁、干燥、无磨损性尘土0.0180.02空气湿度、温度正常,有少量磨损性尘土0.0250.03室外工作,有大量磨损性尘土0.0350.04表3-16 常用的托辊阻力系数近年来,对于托辊阻力进行了许多理论与试验的研究.研究结果表明,托辊的运行阻力主要包括托辊的转动阻力及挤压阻力等.挤压阻力又包括物料碰击阻力,输送带反复弯曲阻力及压陷滚动阻力.托辊的转动阻力是由托辊轴承及其密封所产生的阻力,大小取决于托辊的结构.而挤压阻力则与输送带的张力的大小有关.实验表明,转动阻力与挤压阻力相比,挤压阻力要比转动阻力大的多,而在挤压阻力中,压陷滚筒阻力占比重最大,物料碰击阻力与反复弯曲阻力随着输送带张力增大而降低.3.14.2托辊的校核所选用的上托辊为槽形托辊,其结构简图如下:图3.14.2 槽形托辊结构简图(1)静载计算承载分支托辊: =e(+) (3.14.2-1) 式中:承载分支托辊静载荷,; e辊子载荷系数,查带式输送机设计选用手册表4-13,得e=0.8; 承载分支托辊间距,, =1.2; 输送能力,; =2000/3.6=555.56 每米长输送带的质量,;=35;由式(3.14.2-1) =e(+)=0.81.2(555.56/3+35)9.81=2073.63查带式输送机设计选用手册表6-3,上辊133,L=530,轴承6305/C4,承载能力为2920,能满足要求。回程分支托辊:=e (3.14.2-2)式中:回程分支托辊静载荷,; 回程分支托辊间距,;=3; e辊子载荷系数,查带式输送机设计选用手册表4-13,得e=1;由式(3.14.2-2) =e=13359.81=1030.05查带式输送机设计选用手册表6-3,下辊159,L=1600,轴承6306C4,承载能力为1540,能满足要求。(2)动载计算承载分支=2073.631.11.141.1=2860.372920回程分支=1030.051.11.1=1246.361540式中:承载分支托辊动载荷,; 回程分支托辊动载荷,; 运行系数,查表3-17得:=1.1; 冲击系数,查表3-18得:=1.14; 工况系数,查表3-19得:=1.1;均满足要求。表3-17 运行系数运行条件,每天运行小时60.8=691.09161.1161.2表 3-18 冲击系数 带速/m.物料粒度/mm22.53.15456.30-1001.001.001.001.001.001.05100-1501.021.031.061.091.131.23150-300细料中有少量大块1.041.061.111.161.241.39续表3-18150-300块料中有少量大块1.061.091.141.211.351.57150-3001.201.321.571.902.302.94表3-19 工况系数 工况条件正常工作和维护条件1.00有磨蚀或磨损性物料1.10磨蚀性较高的物料1.153.15钢丝绳的选择1.初选钢丝绳按机构的利用等级和载荷状态选取机构工作级别为M4,根据钢丝绳最大工作静拉力确定钢丝绳最小直径 (3.14-1)c-选择系数,/,取c=0.080;s-钢丝绳最大静拉力,N;d-钢丝绳最小直径,mm;d=0.080=20.75根据GB/T 8918-1996,初选钢丝绳直径为20.75mm。根据GB1102-74选钢丝绳直径为22,型号规格619w+Fc(钢芯)。公称直径:19.6 允许偏差/%:公称抗拉强度1770MPa时,钢丝绳最小破断拉力:257kN参考质量:146kg/100m安全系数:s=257/60=4.33.5根据煤矿安全规程,即绳619股(1612)钢芯绳4. 部件的选用带式输送机的负载是一种典型的恒转矩负载,而且不可避免地要带负荷起动和制动。电动机的起动特性与负载的起动要求不相适应在带式输送机上比较突出,一方面为了保证必要的起动力矩,电机起动时的电流要比额定运行时的电流大67倍,要保证电动机不因电流的冲击过热而烧坏,电网不因大电流使电压过分降低,这就要求电动机的起动要尽量快,即提高转子的加速度,使起动过程不超过35s。驱动装置是整个皮带输送机的动力来源,它由电动机、偶合器,减速器 、联轴器、传动滚筒组成。驱动滚筒由一台或两台电机通过各自的联轴器、减速器、和链式联轴器传递转矩给传动滚筒。减速器有二级、三级及多级齿轮减速器,第一级为直齿圆锥齿轮减速传动,第二级为圆柱齿轮降速传动,联接电机和减速器的连轴器有两种,一是弹性联轴器,一种是液力联轴器。为此,减速器的锥齿轮也有两种;用弹性联轴器时,用第一种锥齿轮,轴头为平键连接;用液力偶合器时,用第二种锥齿轮,轴头为花键齿轮联接。传动滚筒采用焊接结构,主轴承采用调心轴承,传动滚筒的机架与电机、减速器的机架均安装在固定大底座上面,电动机可安装在机头任一侧。4.1 电机的选用电动机额定转速根据生产机械的要求而选定,一般情况下电动机的转速不低于500r/min,因为功率一定时,电动机的转速低,其尺寸愈大,价格愈贵,而效率较低。若电机的转速高,则极对数少,尺寸和重量小,价格也低。本设计皮带机所采电动机功率kW,选型为:YB2-355M1-4防爆型 , 额定功率N=220kw,额定转速为1488r/min,额定电压为380V,额定频率为50。4.2 减速器的设计与选用带式输送机用的减速器,有圆柱齿轮减速器和圆锥-圆柱齿轮减速器。圆柱齿轮减速器的传动效率高,但是它要求电动机轴与输送机垂直,驱动装置占地宽度大,所以本设计采用圆锥-圆柱齿轮减速器,因为这种减速器具有承载能力大、传递效率高、噪声低、体积小、寿命长,用于输入轴与输出轴呈垂直方向布置,使电动机与输送机平行布置,以减小驱动装置的宽度。(1)传动比的确定传动滚筒的角速V V=v/ r=3/0.5=6 rad/s 其中v-带速(m/s); r-传动滚筒半径,(m).电动机轴的角速度WW总传动比:i=(2)各级传动比分配:直齿圆锥齿轮(高速级)i=2.8 n=1488 r/min 各轴的转速、输入、输出功率及各轴的输入输出转矩: 1、 各轴的转速2、 各轴的输入输出功率3、 各轴的输入输出转矩 4.2.1 一级闭式直齿圆锥齿轮传动设计计算1)材料选择 小齿轮 40Cr 调质 大齿轮 45 正火 许用接触应力 = (4-1)接触疲劳极限 = 550接触强度寿命系数 应力循环系数N (4-2)由(4.2.1-2) (4-3)由(4.2.1-3) 查图得,、 =1.02 =1 接触强度最小安全系数 =1.2 则 由(4.2.1-1) 许用弯曲应力 = (4 -4) 弯曲疲劳极限 弯曲强度寿命系数 = 弯曲强度尺寸系数 =1 弯曲强度最小安全系数 =2 则由(4.2.1-4) 2)齿面接触疲劳强度设计计算确定齿轮传动精度等级小轮大端分度圆直径 (4-5)齿宽系数 =0.4 小齿轮齿数 z z=30大齿轮齿数z z=2.830=84齿数比 u u= z/z=84/30=2.8传动比误差u/u u/u=(2.8-2.8)/2.8=0 0.05小轮转矩 T T=9.55p/ (4-6)则由(4.2.1-6) T=9.55220/1488 =1411962.4载荷系数 k k= 使用系数 =1.1 动载系数 =1.2 齿向载荷分布系数=1.1=1.452材料弹性系数 节点区域系数 =2.5故由(4.2.1-5) 齿轮模数 m m=/ (4-7)由(4.2.1-7)得 m=/=257.342/30=8.578 圆整m 取9小轮大端分度圆直径 =m (4-8) 由(4.2.1-8) =m=930=270mm小轮平均分度圆直径 = (4-9)由(4.2.1-9) =大轮分度圆直径 (4-10) 由(4.2.1-10) mm分锥角 (4-11)由(4.2.1-11) 齿顶角 外锥矩 齿宽b b=mm 取整96mm圆周速度 =0 =3.14238.9841488/60000 =18.62m/s当量齿数 锥距R R=小轮大端顶圆直径 大轮大端顶圆直径 = 3) 齿根弯曲疲劳强度校核计算 齿形系数 ;查参考资料小轮=2.50=2.21应力修正系数=1.64=1.78=97.09N/mm = =93.156N/mm4.2.2二级直齿圆柱齿轮传动设计计算1)齿轮材料的选择小齿轮40Cr 调质 硬度HBS=280大齿轮45 调质 硬度HBS=240传动比i=3许用接触应力 =接触疲劳极限 = 550接触强度寿命系数 应力循环系数N 查图得,、 =1.05 =1.1 接触强度最小安全系数 =1 则 许用弯曲应力 = 弯曲疲劳极限 弯曲强度寿命系数 =0.9 弯曲强度尺寸系数 =1 弯曲强度最小安全系数 =1.4 则 2)齿面接触疲劳强度设计计算齿宽系数 查表按齿轮相对轴承为非对轴布置取=0.8;小齿轮齿数 =23 ;大齿轮齿数= ;齿数比 uu=/=69/23=3;传动比误差 =(3-3)/3=00.05 小轮转矩T T=9.55载荷系数使用系数 查表6.3=1动载系数 =1.2齿间载荷分配系数 =1.1齿向载荷分布系数 =1.1 k=1.45弹性系数,差参考资料=189.8节点区域系数,=2.5重合度系数推荐值0.850.92=0.88故 204.9 mm齿轮模数=/=204.9/23=8.9圆整=9小轮分度圆直径=923=207mm圆周速度VV=/60000=5.76 m/s标准中心距=(+)/2=9(23+69)/2=414mm齿宽bb=0.8204.9=161.92mm 取整得b=162mm大轮齿宽=b=162mm小轮齿宽=+(510)=168 mm3)齿根弯曲疲劳强度校核计算齿形系数 应力修正系数 重合度 故=21.453738400.42.691.5750.68/(1251688)=134.9 N/ mm=21.81521333812.221.770.68/(1301688)=118.4 N/ mm4) 齿轮其他主要尺寸计算 大轮分度圆直径=969=621mm 根圆直径=-2 mm=-2 mm 顶圆直径=-2 mm=-2 mm4.2.3三级直齿圆柱齿轮传动设计与计算 1)齿轮材料的选择小齿轮20 渗碳淬火 硬度5662HRC大齿轮40 表面淬火 硬度5055HRC传动比=3许用接触应力 =接触疲劳极限 =1400, 接触强度寿命系数 应力循环系数N 查图得,、 =1 , =1 接触强度最小安全系数 =1 则 许用弯曲应力 = 弯曲疲劳极限 弯曲强度寿命系数 =2 , 弯曲强度尺寸系数 =0.9 弯曲强度最小安全系数 =2 则 2 )齿面接触疲劳强度设计计算齿宽系数 查表按齿轮相对轴承为非对轴布置取=0.8;小齿轮齿数=27;大齿轮齿数= 齿数比 u u=/=81/27=3 ;传动比误差 =(3-3)/3=00.05 ;小轮转矩 TT=9.55198.764/177.143=10716515.07N.mm载荷系数使用系数 查表6.3=1动载系数 =1.2齿间载荷分配系数 =1.1齿向载荷分布系数=1.1 k=1.45弹性系数,差参考资料=189.8节点区域系数,=2.5重合度系数推荐值0.850.92=0.87故 206.66 mm齿轮模数=/=206.66/27=7.65圆整=8小轮分度圆直径=827=216mm圆周速度V V=/60000=2 m/s标准中心距 =(+)/2=8(27+81)/2=432mm齿宽b b=0.8206.66=165.328mm 取整得b=166mm大轮齿宽=b=166mm小轮齿宽=+(510)=171 mm3)齿根弯曲疲劳强度校核计算 齿形系数 应力修正系数重合度 重合度系数 故=21.4510715615.072.571.600.68/(1712168)=432.44 N/ mm =21.4510715615.072.211.7760.68/(1662168)=425.2 N/ mm4)齿轮其他主要尺寸计算大轮分度圆直径=881=648mm根圆直径=-2 mm=-2 mm顶圆直径=-2 mm=-2 mm4.3轴的设计4.3.1高速轴 (1)高速轴轴上的转矩 N.m (2)求出作用在齿轮上的力输入轴齿轮的分度圆直径为 中点圆周力、径向力和轴向力的大小如下: (3)确定轴的最小直径选取轴的材料为45钢,调质处理。按参考资料初估轴的最小直径,查表,A=106135,取A=120,计算轴的最小直径并加大5%以考虑键槽的影响,可得 1)轴段用于安装液力耦合器,其直径应该与液力耦合器的孔径相配合,结合电动机的参数,因此要选用液力耦合器YOX560型。液力耦合器外型尺寸,效率。 输入轴孔长;输出轴孔长,转动惯量:主动件3.1,从动件1.2。2)按轴向定位要求确定各轴段直径和长度轴段 由液力耦合器的毂孔直径和长度相关要求可知:轴段的长度应与液力耦合器配合段毂孔长度相等,取,。轴段 初步选择滚动轴承 因轴承同时受有轴向力和径向力,故选用单列圆锥滚子轴承,参照工作要求,并根据尺寸选取0基本游隙组,标准精度圆锥滚子轴承32924,其尺寸为,为了利于固定,一般取比b小1mm,故可确定,=50mm。轴段 由经验公式算轴肩高度:,取轴肩高度为4mm,确定,由课程设计指导书要求可得,。轴段、 根据轴承安装方便的要求,取、均比小1mm,可知=116mm,根据安装轴承螺栓要求,取,根据齿轮与内壁的距离要求,取。轴段 根据齿轮孔的轴径和长度 确定,。 至此,已初步确定了轴的各段直径和长度。(4) 轴上的零件的周向定位 齿轮、液力耦合器和轴的周向定位均采用平键连接,按手册查的,液力耦合器与轴的连接处的平键面 (GB/T-1096),键槽用键槽铣刀加工,长为100mm,为了保证液力耦合器与轴配合有良好的对中性,故选择液力耦合器轮毂与轴配合为H7/K6。齿轮与轴的连接处的平键截面,键槽铣刀加工,长为63mm。为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴配合为H7/n6。滚动轴承与轴的周向定位是过渡配合来保证的,此处选轴的直径尺寸公差为m6。(5) 确定轴上圆角与倒角尺寸 联轴端倒角为, 各轴肩处的圆角半径均为R1。(6) 轴的强度校核1)求轴的载荷首先根据轴的结构作出轴的计算简图(见图4-1)。取齿轮齿宽中点处的分度圆直径作为力的作用点,轴承在宽度中点为作用点。1)轴承支反力: 水平面 垂直面2) 弯矩和 : 水平面 = 垂直面 合成弯矩 扭矩 (7) 按弯矩扭合成强度校核轴的强度当量弯矩, 取折合系数则齿宽中点当量弯矩 轴的材料为45号钢,调质处理。查得N /;查的材料的许用应力N/ .轴的计算应力为满足强度要求。图4.3.1.1 图4.3.1.2 图4.3.1.2轴受力分析图4.3.2 中间轴(1)中间轴1轴上的转矩、功率 、转速 N.m (2)确定轴的最小直径选取轴的材料为45钢,调质处理。按参考资料初估轴的最小直径,查表,A=106135,取A=120,计算轴的最小直径并加大5%以考虑键槽的影响,可得 (3)确定轴的直径和长度轴段、 初步选择滚动轴承 因轴承同时受有轴向力和径向力,故选用单列圆锥滚子轴承,参照工作要求,并根据尺寸选取0基本游隙组,标准精度圆锥滚子轴承32218,其尺寸为,为了利于固定,故可确定 ,73mm。轴段、 由前面计算可知 ;。(4)轴上的零件的周向定位齿轮与轴的连接处的平键截面,键槽铣刀加工,长为90mm;,键槽铣刀加工,长为70mm。为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴配合为H7/n6。滚动轴承与轴的周向定位是过渡配合来保证的,此处选轴的直径尺寸公差为m6。(5)确定轴上圆角与倒角尺寸 联轴端倒角为, 各轴肩处的圆角半径均为R14.3.3 中间轴 (1)中间轴2轴上的转矩、功率 、转速 N.m (2)确定轴的最小直径 选取轴的材料为45钢,调质处理。按参考资料初估轴的最小直径,查表,A=106135,取A=120,计算轴的最小直径并加大5%以考虑键槽的影响,可得,(3)确定轴的直径和长度轴段、 初步选择滚动轴承 因轴承同时受有轴向力和径向力,故选用单列圆锥滚子轴承,参照工作要求,并根据尺寸选取0基本游隙组,标准精度圆锥滚子轴承32026,其尺寸为,为了利于固定,故可确定,76mm。轴段、 由前面计算可知 ;(4)轴上的零件的周向定位齿轮与轴的连接处的平键截面,键槽铣刀加工,长为125mm;,键槽铣刀加工,长为125mm。为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴配合为H7/n6和H7k6。滚动轴承与轴的周向定位是过渡配合来保证的,此处选轴的直径尺寸公差为m6 (5)确定轴上圆角与倒角尺寸 联轴端倒角为, 各轴肩处的圆角半径均为R1.4.3.4 低速轴(1)中间轴2轴上的转矩、功率 、转速 N.m (2)求出作用在齿轮上的力输入轴齿轮的分度圆直径为 中点圆周力、径向力的大小如下: (3)确定轴的最小直径选取轴的材料为45钢,调质处理。按参考资料初估轴的最小直径,查表,A=106135,取A=110,计算轴的最小直径并加大5%以考虑键槽的影响,可得 (4)确定轴的直径和长度轴段、 初步选择滚动轴承 因轴承同时受有轴向力和径向力,故选用单列圆锥滚子轴承,参照工作要求,并根据尺寸选取0基本游隙组,标准精度圆锥滚子轴承32036X2,其尺寸为,为了利于固定,故可确定, 。轴段、 由前面计算可知 ;(5)轴上的零件的周向定位齿轮与轴的连接处的平键截面,键槽铣刀加工,长为140mm。为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴配合为H7/k6。滚动轴承与轴的周向定位是过渡配合来保证的,此处选轴的直径尺寸公差为m6。(6) 确定轴上圆角与倒角尺寸 联轴端倒角为, 各轴肩处的圆角半径均为R1。(7) 轴的强度校核1)求轴的载荷首先根据轴的结构作出轴的计算简图。取齿轮齿宽中点处的分度圆直径作为力的作用点,轴承在宽度中点为作用点。1)轴承支反力: 水平面 垂直面2) 弯矩和 : 水平面 垂直面 合成弯矩 扭矩 (7) 按弯矩扭合成强度校核轴的强度当量弯矩, 取折合系数则齿宽中点当量弯矩 轴的材料为45号钢,调质处理。查得N /;查的材料的许用应力N/ .轴的计算应力为满足强度要求。图4.3.4 轴受力分析图4.4减速器箱体的结构设计减速器的箱体是支承和安装齿轮等传动零件的基座,因此,它本身必轴上键的校核须具有很好的刚性,以免产生过大的变形而引起齿轮上载荷分布不均。为此目的,在轴承座凸缘的下部设有肋板。箱体多制成剖分式,剖分面一般设在水平位置并与齿轮轴面重合。箱体选用铸铁。表4.4-1 铸铁减速器箱体结构尺寸(参考文献6表15-1)名称符号三级减速器尺寸关系箱体壁厚mm箱盖壁厚mm箱座凸缘厚度mm箱盖凸缘厚度mm箱座底凸缘厚度mm地脚螺钉直径mm地脚螺钉的数目轴承旁联接螺栓直径mm箱盖与箱座联接螺栓直径mm联接螺栓直径的间距之间轴承端盖螺钉直径mm 续表4.4-1窥视孔盖螺钉直径mm定位销直径mm、至外箱壁的距离查表4.4-2得、至凸缘边缘距离查表4.4-2得凸台高度mm外箱壁至轴承座端面距离mm大齿轮顶圆与内箱壁距离mm齿轮端面与内箱壁距离mm箱盖、箱座筋板轴承端盖外径轴承座孔直径,D为轴承外径。轴承旁联接螺栓距离尽量靠近,以互不干涉为准。注:多级传动时,取低速级中心距。表4.4-2 C1、C2值螺栓直径1416182226344012141620242835沉头座直径182226334048614.5轴承的校核轴上的轴承为32024型圆锥滚子轴承,查手册,该轴承的主要性能参数为:(1)计算轴承支反力1)水平支反力: 2)垂直支反力: 3)合成支反力: =4360.14N =15385.35N(2)轴承的派生轴向力为 (3)轴承所受的轴向载荷为: 所以(4)轴承的当量动载荷轴承工作时有中等冲击,由参考资料3表10.6 载荷系数1),由式 (4-1)2),由式4.4-1(5)轴承寿命因,故应按计算,由参考资料3表10.3、参考资料3表10.6得。按参考资料3 4.6键的选择及校核液力耦合器与高速轴轴伸的键联接(1) 采用圆头普通平键(GB1096-2003),由d=110,查机械设计课程设计手册得bh=2816,取键长L=100,即d=200,h=16,l=L-b=72,查新编机械设计手册表10-1得=120MPa,(2) 验算其强度。若发现强度不足时,可利用适当增大键的工作长度或改用双键等方法,直接满足强度条件为止。强度计算式:挤压强度条件 (4.5-1) T 转矩,Nmm; d 轴劲,mm; h 键的高度,mm; l 键的工作长度,mm;l=L-b;高速轴:由式4.5-1, 得41411.961000/1101672=44.57MPa 故此键联接强度不足够,需要两个此键,标记为:2键3632 GB1096-2003 故强度满足要求。 4.7减速器附件的设计 (1)检查孔: 为检查传动零件的啮合情况,并向箱体内注入润滑油,在箱体顶部能直接观察到齿 轮啮合的部位处设置检查孔,平时,检查孔的盖板用螺钉固定在箱盖上。(2)通气器:减速器工作时,箱体内温度升高,气体膨胀,压力增大,为使箱内热胀空气能自由排出,以保持箱内压力平衡,不致使润滑油沿分箱面或轴伸密封件等其他缝隙渗漏,在箱体顶部装设通气器。(3)轴承盖:为固定轴系部件的轴向位置并承受轴向载荷,轴承座孔两端用轴承盖封闭。采用凸缘式轴承盖,利用六角螺栓固定在箱体上,外伸轴处的轴承盖是通孔,其中有密封装置。(4)定位销: 为保证每次拆装箱盖时,仍保持轴承座孔制造和加工时的精度,在箱盖与箱座的纵向联接凸缘上配装定位销,彩用两个圆锥销。(5)油尺: 为方便检查减速器内油池油面的高度,以经常保待油池内有适量的油,在箱盖上装设油尺组合件。(6)放油螺塞; 为方便换油时排放污油和清洗剂,在箱座底部、油池的最低位置开设放油孔,平时用螺塞将放油孔堵住,放油螺塞和箱体接合面间应加防漏用的垫圈。(7)启箱螺钉:为方便拆卸时开盖,在箱盖联接凸缘上加工2个螺孔,旋入启箱用的圆柱端的启箱螺钉。4.8端盖的设计 端盖即装在滚筒体两端的壳盖。端盖与滚筒体之间采用螺钉联接,与滚筒体构成滚筒的旋转壳体。端盖分为右端盖和左端盖,或称前端盖和后端盖。端盖与传动装置的输出部分联接,用以传递动力。左、右端盖与固定轴之间均为轴承室,分别装有滚动轴承。轴承起着支撑端盖与滚筒体旋转的作用,承受着相当大的径向力。 端盖采用密封式,以防止滚筒体内的润滑油外漏。每个端盖有两处需要密封,一处是端盖与滚筒体联接处的结合面,此处可以采用纸垫或密封胶进行密封;另一处是固定轴与滚动轴承处的旋转密封,这里可以采用骨架式密封圈进行密封。 端盖的材料采用HT200灰口铸铁,铸件中一定不能有砂眼等缺陷,以免降低材料的强度或造成渗漏油。端盖的机加工一般在普通车床上进行,直径较大的滚筒,端盖的直径很大,在立式车床上加工更为方便。端盖与滚筒体配合处的止口尺寸一般采用较松的配合,加工端盖时一定要保证止口处与轴承室的同轴度,否则会影响滚筒的顺利安装和正常运转。4.9支座的设计 支座的上端支撑并固定着传动滚筒的左轴和右轴,支座的下端借助于螺栓固定在机架上。这样支座便将滚筒牢牢固定住。支座的结构很简单,借助平键与左、右轴联接,两支座相同,左右对称,便于滚筒安装。 支座的材料采用QT40015球墨铸铁。4.10润滑润滑油的主要质量指标为:黏度、闪点、倾点、氧化安定性、抗擦伤力、承载能力、腐蚀试验和杂质等。黏度是大多数油品划分牌号的依据,表示油分子受作用力的影响,分子间发生相对位移时所产生的内摩擦阻力,其大小依油分子内聚力大小来决定。黏度通常分为绝对黏度和条件黏度。绝对黏度又分为动力黏度和运动黏度两种;条件黏度又分为恩氏黏度、雷氏黏度和赛氏黏度三种。国际上常用的为动力黏度、运动黏度和恩氏黏度,而运动黏度用得最多。闪点的高低表示油品在高温下的安全性。闪点低,含轻质馏分多,易挥发,不宜在高温下使用。抗氧化安定性是指油品在95,保持312小时,然后测量其100时运动黏度的增长百分数。增长的百分数越小,油的抗氧化变质能力越好。抗擦伤能力和承载能力是考核齿轮油的主要指标之一,实际也是考核油的极压性。它是在高温、重负荷下,形成边界润滑时,表示边界油膜的强度、厚度、能承受擦伤和挤压的能力。有增加油的黏度和油性都不能提高这些能力,只有在油中添加极压抗磨添加剂才可以解决。国内外在齿油中规定的腐蚀性试验,分1213小时或1003小时的铜片腐蚀试验和15号钢按SY2674规定进行的防锈试验。机械杂质是一切外来的悬浮或沉淀在油中的不溶物,如灰尘、砂子、金属微粒等的存在会破坏油膜,增加磨损,甚至增加油的导电性。滚筒的端盖轴承等采用润滑脂润滑。滚筒润滑脂的主要质量指标为:滴点为润滑脂受热熔化后,开始滴下第一点的温度。选择润滑脂时,首先要求其滴点至少比最高工作温度高出2030。因为若使用用滴点接近工作温度的润滑脂,则易变质、流失。当润滑脂的液相损失达5060时,润滑脂的润滑作用就会失效。针入度也称为穿入度,它表示润滑脂的软硬程度。针入度越大,则稠度越小;针入度越小,则稠度越大。常用润滑脂的针入度为200300,如果针入度超过400,即失去塑性成为流体,此时就不成其为润滑脂了。润滑脂的成分:(1)皂分。(2)水分:水分在润滑脂中存在的形式有两种。一种是结合水,是稳定剂,也是润滑脂中不可缺少的组成部分。另一种是游离水,被吸附或夹杂于润滑脂中,是有害成分。它会降低润滑脂的机械安定性和化学安定性,而引起腐蚀。(3)机械杂质:润滑脂中所含不溶于乙醇-苯混合液、热蒸馏水或盐酸的物质,称为机械杂质。这类物质极易引起严重的机械磨损。润滑脂中不允许有机械杂质存在。4.11滚筒的密封材料每个端盖有两处需要密封:一处是端盖与滚筒体联接处的结合面采用纸垫或密封胶进行密封;另一处是固定轴与滚动轴承处的旋转密封,这里采用骨架式密封圈进行密封。外壳与端盖的密封采用密封胶或O形密封圈密封。接线盒出线口采用橡胶防尘圈密封。4.12拉紧装置选用拉紧装置的作用是:保证输送带在传动滚筒的绕出端(即输送带与传动滚筒的分离点)有足够的张力,能使滚筒与输送带之间产生必须的摩擦力,防止输送带打滑;保证输送带的张力不低于一定值,以限制输送带在各支撑托辊间的垂度,避免撒料和增加运动阻力;补偿输送带在运转过程中产生的塑性伸长和过渡工况下弹性伸长的变化。拉紧装置是保证带式输送机正常工作的重要部件,在确保输送机最小初拉力满足挠度要求的条件下,输送带在驱动滚筒相遇点和分离点的张力比应为定值,为此要求启动时拉紧力与工作时额定拉紧力的比值k为1.41.5,允许波动范围为10;正常工作过程中k为0.91.1。当输送机的结构、起动和制动方式及拉紧装置的安装位置确定后,拉紧装置的特性就取决于其自身的性能。实际上,拉紧装置的作用除保证承载分支最小张力点所必需的张力,使其挠度在规定的范围内;保证输送带在传动滚筒分离点的张力,在起动和制动及正常运转时,使输送带与传动滚筒之间有足够的摩擦力而不致打滑外,还具有弥补输送带塑性变形及起动和制动过程中张力变化而引起的输送带长度变化;为输送带重新接头及修补提供必要行程;输送机检修时放松输送带等作用。拉紧装置在整机中的位置很重要,它距传动滚筒越近,响应速度就越快,性能就越好。拉紧装置位置确定的原则为:尽可能布置在输送带张力最小处;电动机作电动运行时,拉紧装置尽可能设在传动滚筒的松边;电动机作发电运行时,拉紧装置尽可能设在传动滚筒的入(紧)边;尽可能减少输送带的弯曲次数。在本次设计时,把拉紧装置设在了机尾部,并设在了传动滚筒的松边。张紧装置在使用中应满足的要求如下: (1)布置输送机正常运行时,输送带在传动滚筒的分离点具有一定的恒张力,以防输送带打滑。 (2)布置输送机在启动和停机时,输送带在传动滚筒的分离点具有一定恒张力,比值一般取1.31.7(可以通过设计计算不小于启动系数进行确定)。 (3)保证输送带承载分支和回空分支最小张力处的输送带下垂度不应超过标准规定值(GB/T171191997,规定:输送带下垂度为两组托辊间距的1/100。而MT/T4671996规定为1/50)。(4)补偿输送带的塑性伸长和过渡工况下弹性伸缩的变化。(5)为输送带接头提供必要的张紧行程。(6)在工况过渡过程中,应能将输送带中出现的动力效应减至最小限度,以防损坏输送机。 拉紧装置在过渡工况下的工作特点如下:(1) 为使输送带分离点张力保持恒定,一般情况下需用“理想”的拉紧装置,这种拉紧装置应能以很大的、按规律变化的速度移动。除了由于要在相当大的速度下保持张力恒定所引起的困难以外,还需知道速度的变化规律。拉紧装置的运动,在很大程度上与输送机质量对驱动装置拆算质量的比值有关。随着此比值的减少拉紧装置的移动速度也减小。(2)拉紧装置的移动速度随着输送机启动时间增长而减小。(3)对于固定拉紧装置的输送机,输送带分离点必须有很大的预紧力,以防止启动时输送带打滑。(4)对于大功率输送机,应延长启动过程,以便降低动载荷并改善拉紧装置的工况(减少行程及其电动机功率)。带式输送机拉紧装置的位置的合理布置,对输送机正常运转、启动和制动,以及拉紧装置的设计、性能及成本的影响都十分大,一般情况下拉紧装置的布置应遵循以下原则:.为降低拉紧装置的成本,使其张紧力最小,一般张紧装置尽可能布置在输送带张力最小处。.长运距水平输送机和坡度在5以下的倾斜输送机,拉紧装置一般布置在驱动滚筒的空载侧(张力最小处)。.距离较短的输送机和坡度在6以上的倾斜输送机拉紧装置一般布置在输送机机尾,并尽可能将输送机局部滚筒作拉紧滚筒。.拉紧装置的布置位置还要考虑输送机的具体安装布置形式,使拉紧装置便于安装、维护。 本设计拉紧装置采用钢绳绞车式拉紧装置,钢绳绞车式拉紧装置是利用小型绞车来拉紧,绞车用自身重力来调节张紧力,从而拉紧胶带,这种拉紧装置的优点是体积小、拉力大,被广泛应用于井下带式输送机中。其缺点是它只能根据所需要的拉力调定后产生固定的拉紧力,拉

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号