【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

带式输送机是一种输送松散物料的主要设备,因其具有输送能力大、结构简单、投资费用相对较低,以及维护方便等特点而被广泛应用于港口、码头、冶金、热电厂、焦化厂及煤矿等运输物料。然而在长期使用过程中由于胶带自身原因和外在因素的影响,常发生胶带的断带事故,使得胶带、减速器损坏,严重时可毁坏机架.造成胶带和物料的大量堆积而停产,甚至人员伤亡。分析了断带的原因,讨论了国内外皮带的研究现状及现有各种皮带断带抓捕工具的研究现状。针对带式输送机断带的实际情况,设计了偏心轮夹紧机构,主要为能实现输送带断裂后夹紧或防止输送机倒转。其整个系统主要由偏心轮夹紧机构、液压泵站和单片机控制系统组成。整个系统工作过程:通过速度传感器动态检测带速的变化,由A/D转换器输入单片机,通过单片机进行断带判断处理与夹紧命令的输出,动态切断驱动滚筒电源,并使液压泵站的电磁换向阀动作,从而启动液压缸夹紧机构,实现断带的夹紧。有效减少了断带带来的损失,缩短了维修的时间,提高了生产效率。

关键词:带式输送机;偏心轮;单片机;速度传感器;液压泵站

STRACT

Belt conveyor is a kind of main equipments which transport lax materials, it is widely used in port ,wharf ,metallurgy, hot power station, burnt turn factory and coal mine enterprise etc. To transport materials, because it is has the characteristics of great transport power, simple structure, opposite lower investment expenses and convenient breakdown maintenance etc. However in the process of using over a long period due to the influence of reason and external factor of the tape and gear reducer damage, the serious hour even can destroy the frame fixed link, resulting in great quantities pile up of the tape and material but stop production, even personnel's death and injury. The analysis settles the reason for take and research present condition and various existing leather belt which discussed domestic and international leather belt break to grasp present condition of catch the total .Aiming at the belt conveyor breaking to take of actual ,eccentric cam holding device is designed, mainly for carrying out belt conveyor after splitting clip tightly or preventing from transporting machine inversion .The whole system mainly consists of eccentric cam holding device ,hydraulic power unit and computer on-slice control system. Work process: Spread the variety that the feeling machine dynamic state examination takes soon trough a velocity transducer in put computer on-slice from A/D converter, carry on breaking to take judgment processing and clip tightly order any of exportation through a computer on-slice, the dynamic state cuts off to drive barrel power supply and make reversal valve of hydraulic power unit act. and thus start oil cylinder to clip tightly organization and carry out to break to take of clip tightly .The valid decrease settles to take of lass, shorten the time of maintenance and raise the production efficiency.

Keywords: The belt conveyor;Eccentric cam;Computer on-slice;Velocity transducer;Hydraulic power unit

目 录

1 绪 论 1

1.1 引言 1

1.2 国内外皮带的研究现状 2

1.3 皮带断带抓捕工具的研究现状 5

1.4 本设计研究的主要内容 9

2 夹紧机构的设计 10

2.1 断带的原因 10

2.2 断带抓捕器的性能要求 10

2.3 夹紧机构的组成部分及工作原理 11

2.4 夹紧机构所需理论夹紧力的计算 11

2.5 偏心轮夹紧旋转角度与活塞杆行程的确定 13

2.5.1 偏心轮夹紧旋转角度的确定 13

2.5.2 活塞杆行程的确定 14

2.6 偏心轮的结构设计 14

3 液压泵站的计算与设计 15

3.1 液压系统方案的设计 15

3.2 液压缸参数的计算 17

3.2.1 液压缸工作压力及主要结构尺寸的计算 17

3.2.2 液压缸壁厚和外径的计算 19

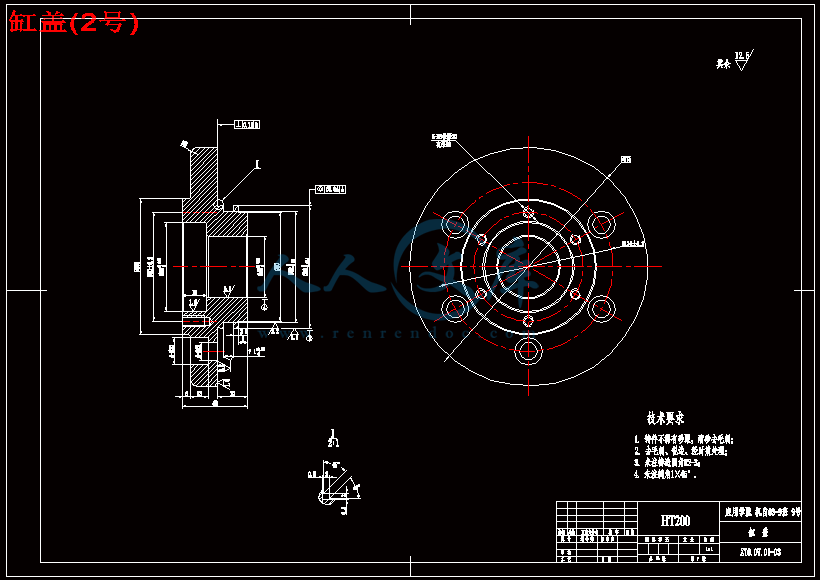

3.2.3 液压缸缸盖厚度的确定 21

3.2.4 液压缸缸体长度的确定 22

3.3 液压缸结构的设计 22

3.3.1 缸体与缸盖的连接形式 23

3.3.2 活塞杆与活塞的连接形式 24

3.3.3 活塞杆导向部分的结构 24

3.3.4 活塞及活塞杆处密封圈的选用 24

3.3.5 液压缸的安装连接结构 25

3.3.6 液压缸主要零件的材料和技术要求 25

3.4 液压泵参数的计算与选型 28

3.5 电动机的参数计算与选型 29

3.6 液压控制阀的选择 30

3.7 液压辅件的选择 31

3.7.1 蓄能器的计算与选型 31

3.7.2 过滤器的选型 33

3.7.3 油箱的选型与设计 34

3.7.4 管件的选择 37

3.7.5 密封装置的选择 37

3.8 液压泵站的结构设计 38

3.9 液压泵站的安装调试、使用维护与故障诊断 39

3.9.1 液压泵站的安装调试 39

3.9.2 液压泵站的使用维护 42

3.9.3 液压泵站的故障诊断 44

4 信号的采集与处理 46

4.1 断带信号检测 46

4.1.1 目前常用的断带检测方法 46

4.1.2 传感器的选择 46

4.2 断带夹紧机构的控制系统硬件设计 48

4.2.1 控制系统硬件选用 48

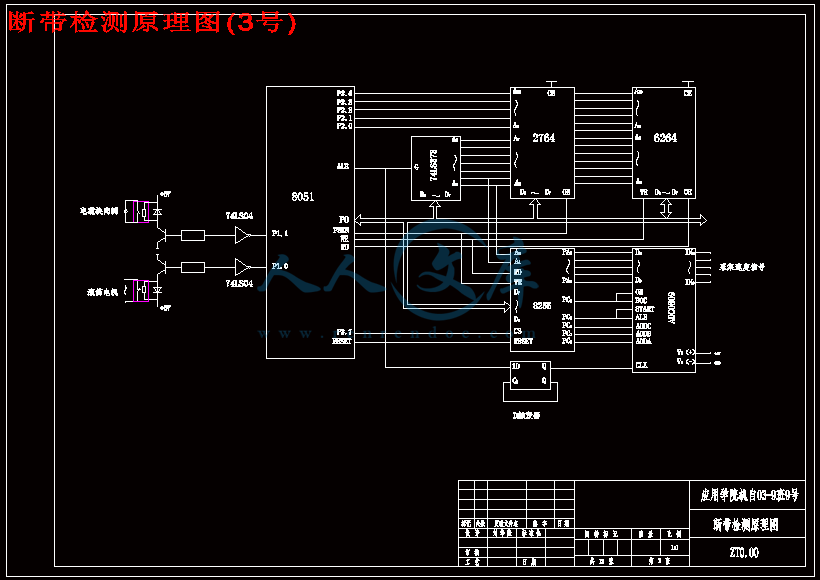

4.2.2 断带检测与控制原理 52

4.3 单片机控制系统的软件设计 53

5 带式输送机现状与发展趋势 56

5.1 几种带式输送机发展现状 56

5.2 国内外煤矿带式输送机的应用现状与发展 58

5.2.1 国内外煤矿带式输送机的现状和研究目标 58

5.2.2 国外煤矿用带式输送机技术的现状 59

5.2.3 国内煤矿用带式输送机技术的现状及存在问题 59

5.3 煤矿用带式输送机技术的发展趋势 61

6 结 论 63

参考文献 64

附 录 A 带式输送机的安装使用及维护 65

附 录 B 带式输送机安全规范 69

翻译部分 70

英文原文 70

中文翻译 75

致 谢 79

川公网安备: 51019002004831号

川公网安备: 51019002004831号