螺旋管状面筋机总体及坯片导出装置设计【含CAD图纸和机械毕业论文】

收藏

资源目录

压缩包内文档预览:

编号:349836

类型:共享资源

大小:7.16MB

格式:RAR

上传时间:2014-11-01

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

螺旋

管状

面筋

总体

整体

导出

装置

设计

cad

图纸

机械

毕业论文

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

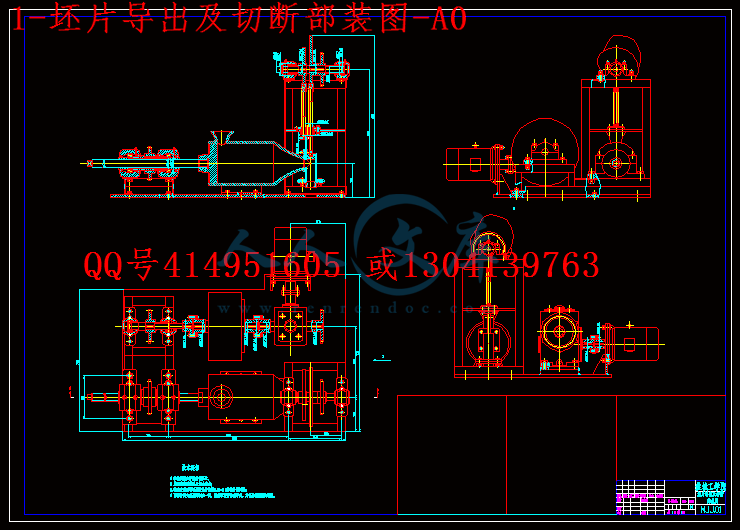

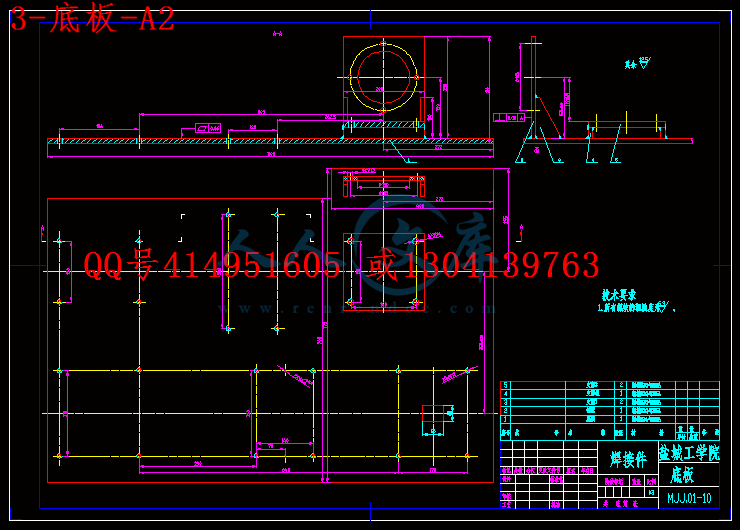

螺旋管状面筋机总体及坯片导出装置设计

摘 要:本设计是应楼王淀粉厂的要求而进行设计的,由于目前面筋的生产过程全部为手工作业,工作环境十分恶劣,然而面筋的市场需求量很大(由于其营养价值和市场地位高),所以面筋的机械化操作显得尤为迫切。面筋机的设计分为三个部分:面筋机的坯片导出和切断装置的设计和卷绕装置的设计。本课题为螺旋管状面筋机总体及坯片导出装置设计,着重设计面筋机的坯片导出及切断装置。由于面筋特有的粘弹性质,以及参照去年设计的面筋机样机,在此重新提出的解决方案为:一定量的面筋通过螺旋丝杠的挤压从大料斗被送至小料斗,中间通过切料刀具切断,以便控制单个面筋的重量。被切断的面筋通过导出口导出,被送至卷绕装置卷绕。面筋由于要先切断后通过小料斗导出,所以采用凸轮机构来控制比较方便。采用一大一小两个料斗是更利于面筋的导出成型。这样的设计符合工厂的实际生产需要,满足食品生产的卫生要求,有很高的市场经济的价值。

关键词:面筋;成型机;螺旋管状;坯片导出

The Design of The Overall and The Piece Educing Setting Unit of The Spiral Tubular Gluten Machine

Abstract :The design is requested by Louwang starch factory. The operation of the mechanization of the gluten is especially impendency because the production of the gluten is handiwork at present, the work circumstance is very abominable, and the gluten’s demanding is massive (because of the nutritional value and the market niche). The design of gluten molding machine divided into three parts: the piece educing setting unit, the cutting setting unit and the winding device unit. This project is the design of the overall and the piece educing setting unit of the spiral tubular Gluten machine. It mainly introduce the design the piece educing setting unit and the cutting setting unit because of its unique viscoelastic nature, and the reference to the last design of the gluten molding machine. The solution of the design of the gluten molding machine: The certain amount of gluten is sent from the big hopper to the small hopper through the helical screw extrusion. The gluten is cut by the middle cutting tool materials. The weight of the single gluten is controled by the cutting tool materials. The gluten which is cut is educed by the export of gluten guidance .The device is sent to the winding device unit. Because the gluten should be cut before it is sent to the export of gluten guidance through the small hopper, the use of cam mechanism to control is more convenient. The two hoper is more conducive to the gluten derived molding. The design accords with the practical production need of the factory and meets the sanitation demand of the food production .So the design of the gluten shaping machine has a high market economic value.

Key words:gluten; shaping machine; spiral tubular; piece educing

目 录

1 前言 1

2 面筋机系统整体设计 2

2.1 总体方案论证 2

3 面筋机坯片导出及切断部分具体设计说明 4

3.1 进出料口形状设计 4

3.2电动机及减速机选择 6

3.3电磁离合器选择. 6

3.4联轴器选择 7

3.5链轮设计及校核 7

3.5.1链轮的设计. 7

3.5.2链轮较核 8

3.6凸轮设计 9

3.7轴设计与主要轴的校核 10

3.7.1传动轴的尺寸设计 10

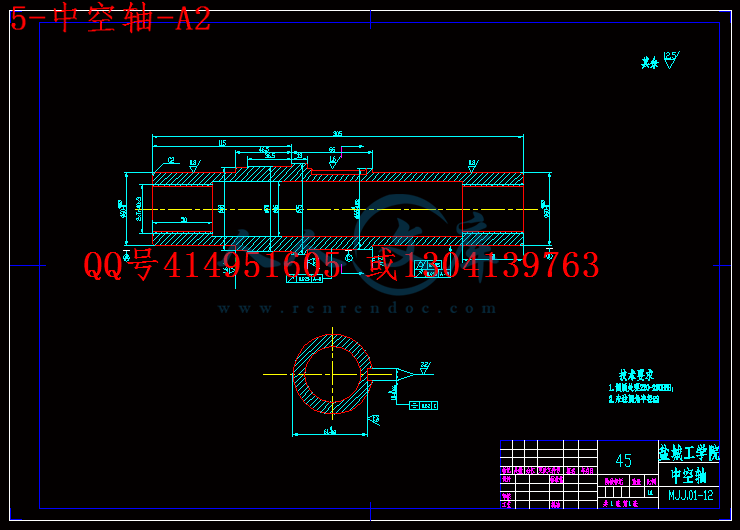

3.7.2中空轴的尺寸设计 13

3.7.3从动轴的尺寸设计. 14

3.7.4传动主轴较核 15

3.8滑动丝杠副选择计算 16

3.9轴承及轴承座选取 16

3.9.1轴承的选取 16

3.9.2轴承的安装方法 17

3.9.3轴承的预紧. 17

3.10弹簧的设计计算及校核. 17

3.10.1弹簧的设计 17

3.10.2弹簧疲劳强度验算 21

4 强度校核 22

4.1螺栓校核 22

4.2键校核 22

4.3销校核 23

5 结论 24

参考文献 25

致 谢 26

附 录 27

- 内容简介:

-

文 献 资 料专 业 过程装备与控制工程 学 生 姓 名 杨丽丽 班 级 B装备031班 学 号 0310140118 指 导 教 师 咸 斌 .文 献 资 料1 辰工高蛋白“素肉”面筋J中国保健营养,2002,(04):3435.2 丁玉庭,皱礼根,陈艳,殷亚峰非水法面筋提取的研究J中国保健营养,2003,(04):96973 杨铭铎面筋形成机理的解析J中国烹饪研究,1999,(01):17204 孙淑华,谭晓艳应用JJM54S面筋洗涤仪测定小麦粉湿面筋含量J中国烹饪研究, 2005,(09):34355 彭海萍,王兰.小麦面筋蛋白在食品工业中的应用J. 中国保健营养, 2002,(2):32336 李伟莉,刘国琴 面筋蛋白的流变学性质和结构研究J郑州工程学院学报,2004,(06):25267 许占林 食品机械行业存在的问题与创新方向J专访论坛,2006, (10): 12138 张海红, 阮竟兰食品机械的腐蚀与防腐设计J.包装与食品机械, 2006,(2):24259 陈晓球 我国食品机械行业现状与未来发展展望J.企业家天地.理论前沿 ,2005,(2):1516 10 孟慧英简单的面筋品质测定法-面筋指数法J粮油仓储科技通讯,2006,(6):2021 11 叶伟昌机械工程及自动化简明设计手册M北京:机械工业出版社,200112 李益民机械制造工艺设计简明手册M北京:机械工业出版社,199313 胡家秀机械零件设计实用手册M北京:机械工业出版社,199914 成大先机械设计手册第四版,化学工业出版社,200215 徐灏机械设计手册M北京机械工业出版社,2002工 艺 技 术!#$%$ &% ($)%*+*,- *. /* 0%1234-!#年第$期食品工业科技食品工业科技非水法面筋提取的研究(浙江工业大学生物与环境工程学院, 杭州!#!$)丁玉庭邹礼根陈艳殷亚峰摘要: 采用乙醇溶液对面粉中面筋的提取做了初步研究和探讨,选择不同的乙醇溶液浓度、温度、%&和提取时间得到工艺参数, 再进行正交实验优化, 得到的最佳提取工艺条件为乙醇浓度(、 温度)*、%&)+#、 提取时间$,。关键词: 面筋, 非水法, 乙醇!#$%&$(!# $%&()* &+ *,- -*./0 12- *& /(*(%3,4( *(&$*,3.3(5*%2)*$%&)(-&+67.*(4+%&31(2*+7&.% 1,* 27)&7 -&7.*,&48!( (+()*- &+ 27)&7)&4)(4*%2*,&4 9*(3$(%:*.%(9$; 24/ *,3( &4 *(67.*(4 (5*%2)*,&4 1(%( )2%,(/ &.*8(?)8(%(-.7*-&1(/*2*(&$*,327(5*%2)*$2%23(*(%-1(%(27)&7)&4)(4*%2*,&4AAB 9*(3$(%2*.%( ACD$; 8E :4/ (5*%:)* *,3( F%(-$()*,G(708)*+ ,-%.#(67.*(4H 4&4I12*(% (5*%2)*,&4H 27)&7中图分类号:!#$%&$文献标识码:文 章 编 号 :$%#(%)%*(#%+)%)(%,*(%#收稿日期:#%)($($+作者简介:丁玉庭 (-.!/) , 男, 高级工程师、 硕士生导师, 研究方向:食品化学。传统的面筋制作是将面粉与水混合成面团, 静置一段时间后使其形成面筋网络,然后用水洗涤冲去淀粉, 最后得到面筋-$.。这样, 水的消耗就十分惊人, 通常提取$/面筋需用水达)%/之多, 而且环境污染十分严重。由于冲洗后的水里含有大量的淀粉, 营养成分丰富,微生物的生长繁殖加大了污水处理的难度,而且大量淀粉被冲走,对厂家也造成一定损失。因此, 用乙醇溶液从面粉中分离提取面筋, 同时回收溶剂, 不仅可妥善解决环境污染问题, 而且干燥方便, 可得到优质面筋, 意义重大。%材料与方法%&%实验材料面粉市售富强粉, 总蛋白质含量$)&#)0; 试剂皆为分析纯。%&!工艺流程!(#0面粉!加入#12的提取剂 (乙醇溶液)!调节%&!恒温提取!磁力搅拌器搅拌均匀!离心分离!湿面筋!凯氏定氮法测面筋蛋白质含量!计算蛋白质提取率%&$计算公式提取率 (0)1(23(2+)4235$%0,2+16$52)52$42#。其中:2$: 料液总重 (7) ;2#: 取出离心重 (7) ;2):沉淀量 (7) ;2+: 残余蛋白量 (7) ;23: 蛋白总含量;6$: 沉淀蛋白含量。!结果与讨论!&%面筋提取的影响因素面筋的提取主要受乙醇浓度、89、 提取温度及提取时间的影响,首先进行各单因素实验以初步确定这四大因素的参数范围。#&$&$乙醇浓度对提取面筋的影响根据面筋蛋白质的性质, 乙醇提取时, 浓度大致为3%0:;%0, 其它条 件 为 :$%7面 粉 ,$%,89+&3, 提取时间+?, 使用不同的乙醇浓度来提取面筋。由表$可知, 乙醇浓度为330时, 面筋产量达到最高%&;,7; 随着乙醇浓度的继续增高, 面筋产量又呈下降趋势, 结果表明, 就乙醇这个单因素来考虑,330为最佳乙醇提取浓度。#&$Y对提取面筋的影响*%条件下,$%7面粉分别在+&%:,&%的89范围内, 用$%= 330的乙醇溶液提取+?。由表#可知,89,&%时面筋干重产量最高, 但是在碱性提取条件下, 面粉中的维生素破坏严重, 且蛋白质有溶胀现象, 不利于后面的干燥工艺, 因而, 就89这个单因素来考虑,3&%为最佳提取89。#&$&)温度对提取面筋的影响893&%的条件下,$%7面粉用$%时, 蛋白质提取率达到最高值3*&#*0,因此,就温度这个单因素考虑,3%为最佳提取温度。#&$&+时间对提取面筋的影响在*%、893&%的条件下,$%7面粉用$%= 330的乙醇溶液分别提取不同的时间, 由表+可知, 虽然提取时间为;?时, 面筋产量最大, 其蛋白质含量也最高, 但时间长, 生产!#$%&($)%*+工 艺 技 术!#年第$期食品工业科技食品工业科技效率低; 提取时间为!时, 面筋的产量以及其蛋白质含量与#时相差不大, 因此, 就提取时间这个单因素来考虑,!为最佳提取时间。!%!正交实验优化提取工艺乙醇浓度、$%、 温度和提取时间四个因素对面筋的提取是相互影响的,为了进一步优化面筋提取工艺条件, 这四因素各取三个水平, 用&(()) 正交表设计正交实验, 实验结果见表*。由正交实验极差分析可知,对面筋提取的影响因素由主到次的排列分别是$%+提取时间+乙醇浓度+提取温度,温度是最小的影响因素,)*,和*-,下的提取率只相差./01,为了更好地保护面筋蛋白不变性, 因而采用)*,提取为好。所以选择最佳提取工艺条件为乙醇浓度*1、 温度)*,、$%)2-、 提取时间3。!%$提取次数对面筋提取的影响面粉若仅进行一次提取,面筋蛋白质提取率只有4-1左右, 为了提高面筋蛋白的提取率,*-5面粉,在上面得到的最佳提取工艺条件下进行了多次提取实验研究, 实验结果见表4。 从表4可知, 三次提取的蛋白质提取率为0*2661,四次提取的蛋白质提取率为072441, 相差仅为32661, 因而, 从实际生产考虑,选择6次提取为最佳提取次数。$结论面粉面筋非水法提取的最佳工艺条件为乙醇浓度*1、 温度)*8、$%)2-、 提取时间3; 最佳提取次数为6次, 面筋蛋白质的提取率达到0*2661。参考文献:9.:贺建业;冯雨丁2面团的结构9?73764293:石永峰2麦粉中活性面筋的提取方法=.239?3662乙醇浓度 (1)*-*4-4*7-7*0-面筋干重 (5)-207-20-20-20.-27*-246-2*3表.不同乙醇浓度对提取面筋的影响$%)2-*2-42-72-02-2-面筋干重 (5)-20)-20*-20.-274-203-207表3不同$%对提取面筋的影响提取温度 (,))-*-4-7-0-蛋白质提取率 (1))246*4234)726*)32.)3207表6不同温度对提取面筋的影响提取时间 ().3)40面筋干重 (5)-274-27-27*-277-20)面筋蛋白质含量 (1)0623.0)2600*230)2.-0)207表)不同提取时间对面筋提取的影响实验号因素蛋白质提取率 (1)A乙醇浓度 (1)B温度=,C $%D时间().E-F*F2-.2*F233*-*-F2*32-*42.66*-*2-32*.24FF*F*F2*32*42F3*-*2-.2*32-44*F2-32-4-24374-F*2-32-*.20*04-*-F2-32*2734-*F2*.2*3260G.432-4.432*4.7F246.*0276总和HFE2.G3.42.-.472.4F26.4024-G6.462E.4F24F.EE2EE.47270I.EF2-3EF2.7E023.E32.I3E4267EE27EF20E423-I6EF24EEF200E.20EEE26J326E.20-K264623表E面筋蛋白质提取率&(6F) 正交实验表提取次数.36F蛋白质提取率 (1)4.2377627E0E26607244表4多次提取对面筋提取的影响全国中文核心期刊轻工行业优秀期刊! 毕业设计任务书课题: 螺旋管状面筋机总体及坯片导出装置设计 专 业 过程装备与控制工程 学 生 姓 名 班 级 学 号 指 导 教 师 专 业 系 主 任 发 放 日 期 一、设计内容现行面筋手工成形,手须长期与盐水接触,现设计螺旋管状面筋机,要求成形到蒸煮期间卷绕尾端不松脱。主要内容有:1 总体方案设计1)面筋坯料成型特性研究分析;2)坯片导出方案设计; 3)坯片切断装置及与卷绕装置的同步设计; 4)卷绕方案设计, 卷绕时螺旋管状的形成方案,上料与下料同步。2. 结构设计:1)坯片导出装置设计;2)坯片切断装置设计;3试验样机制作及检测试验。4图样设计:坯片导出装置、切断装置部装图及全部零件图。二、设计依据1课题来源:院级科研课题 ;2产品名称:螺旋管状面筋机;3加工能力:600个/h,单重:125160g/个;4面筋成形要求:螺旋管状面筋,长160200mm,成形到蒸煮期间卷绕尾端不松脱。三、设计要求1总体方案设计应有两种以上方案比较和选择; 2充分考虑面筋粘弹性及随时间、温度变化的特性,对样机试验、总结,改进设计;3坯片形成,导入卷绕机构卷绕,切断坯片,卷绕成形后夹持筷离位,下一夹持筷上位,坯片再导入,各动作应和谐协调;4面筋卷制在盐水环境中工作,既要防止机器锈蚀,又要防止润滑失效或渗入面筋工作腔;5设计图样总量:折合成A0幅面在4张以上; 工具要求:应用计算机软件绘图;过程要求:装配图需提供手工草图;6毕业设计说明书按照学校规定的格式规范统一编排、打印,字数不少于1万字;7查阅文献资料10篇以上,并有不少于3000汉字的外文资料翻译;8到相关单位进行毕业实习,撰写不少于3000字实习报告;9撰写开题报告。四、毕业设计物化成果的具体内容及要求1、设计成果要求: 1)毕业设计说明书 1 份2)螺旋管状面筋机坯片导出装置部装图和零件图 1 套3)螺旋管状面筋机坯片切断装置部装图和零件图 1 套2、外文资料翻译(英译中)要求1)外文翻译材料中文字不少于3000字;2)内容必须与毕业设计课题相关;3)所选外文资料应是近10年的文章,并标明文章出处。五、 毕业设计(论文)进度计划起讫日期工作内容备 注3月17日3月18日布置任务 3月19日4月1日调查研究,毕业实习4月2日4月15日方案论证,总体设计4月16日4月30日技术设计(部件设计)5月8日5月23日工作设计(零件设计)5月24日6月7日撰写毕业设计说明书6月8日6月10日毕业设计预答辩6月11日6月18日修改资料6月19日6月21日评阅材料6月22日6月24日毕业答辩6月25日6月28日材料整理装袋六、 主要参考文献:1. 辰工.高蛋白“素肉”面筋J.中国保健营养,2002,(04):34-352. 丁玉庭,邹礼根,陈艳,殷亚峰. 非水法面筋提取的研究J. 中国保健营 养,2003,(04):96-97.3. 杨铭铎.面筋形成机理的解析J.中国烹饪研究,1991,(1):17-20.4. 孟慧英.简单的面筋品质测定法J. 粮油仓储科技通讯,2000,(6):20-21.5. 叶伟昌.机械工程及自动化简明设计手册M.北京:机械工业出版社,2001. 6. 李益民.机械制造工艺设计简明手册M.北京:机械工业出版社,1993.7. 沈世德.机械原理M.北京:北京机械工业出版社,2001,12.8. 李云.机械制造工艺及设备设计指导手册M.北京:机械工业出版社,1996.9. 徐灏.机械设计手册M.北京:机械工业出版社,2002. 10胡家秀.机械零件设计实用手册M.北京:机械工业出版社,1999,10.七、其他八、专业系审查意见系主任: 年 月 日九、机械工程学院意见院长: 年 月 日6 外文翻译专 业 过程装备与控制工程 学 生 姓 名 班 级 学 号 指 导 教 师 . 滚压机设计影响喂料系统的压应力P. Guigon杨丽丽 译(有删节)摘要在文章的第一部分,叙述了滚压机的主要特点。 然后,讲述了喂料和挤压质量之间的关系。 对于某个静态差距(无负载) ,滚压机的处理量是由螺旋喂料速度决定的,与滚筒的速度快慢和需要压实的生产材料无关。当处理量是多种多样的时候,控制差距是一个获得相同质量压坯的好方法。对强烈环节紧凑的应力分布的解释和说明,这些应力是分布在由一根周期旋转的螺杆喂料的滚压机上的。 关键词:辊压; 喂料装置; 压坯异质; 差距控制1引言由于滚压机简单、低营运成本的理念,而且用材广泛,所以被用在了许多不同的行业(化工、制药、 食品加工、采矿、矿产、冶金)上。广泛的垃圾回收或处理就是一个新兴的应用领域。滚压机的挤压要比第一眼看上去的复杂。 对很多参数和对滚压机理的缺乏了解导致了滚压机没有产品的优越性。 这篇文章将讲述滚压机的主要部分。 文中将注意力集中在了解喂料装置是如何影响压实质量的。2. 滚压机的概说1-5 滚压机的滚压是一个连续的过程。 功能原理很简单:料粉是通过重力方式或者通过一根连接两个方向相反正在旋转的辊子的螺杆喂入。 由材料和滚筒表面产生的摩擦在辊子之间的狭小空间里带出料粉,在这些空隙里粉末产生的强大应力导致了其结构紧凑。 如果滚筒是平滑的或者是槽型的,物料被压紧成致密片 而口袋卷筒将形成煤球型的(如图1所示)。图1:滚压机中的压块和压坯2.1. 压实机制 辊子之间的空间,一般分为三区,在这三个区由不同的机制作用。喂料区:在这个区颗粒的整理应力很小而且致密性很纯粹; 压实区:在这个区挤压力作用明显;挤压区:颗粒开始塑性变形和/或被压碎。在喂料区和压实区之间的角度是钝角或者是锐角。 图2:由压电传感器测量的应力分布2.2. 典型应力辊子间隙间的压应力的正常分布如图2所示。在喂料区当滚筒作用在粉末上的压力很小时(小于0.1兆帕), 它不能用压电传感器测量。 只有压实区的应力才可以用它测量。 应力扩增在小于直角的情况下发生。 应力增加至最大值,这个最大值相当于到达中性角度。 在许多情况下,角度的改变不和辊子间隙成比例,是因为材料覆盖在滚筒的表面。 直角之后,压坯被排出。 弹出物对应的压力急剧下降。2.3.滚压机所具有的优缺点:滚压机滚压物料有以下几个优点: (1)允许连续运行和有多功能的高生产能力:适合重工业每小时几百吨的生产 (矿产、肥料等)。 (2)压实成本低。 带动滚筒和螺杆运转的能量是有限的。通常,干燥这一步是不需要的。 (3)需要压实的热材料的气温高达1000摄示度是可能的。然而,这项技术目前还有一些弊端:压坯的外形和尺寸比冲模挤压出来的不规则。料粉的泄漏也要重点解决。未压碎的料粉也需要再挤压。使用真空除尘系统可以大大减少(可降百分之几)细粉的泄漏2。图3:滚压机的结构 2.4.技术 无论制造商是谁,滚压机的原理都是一样的,而且滚压机都有相似的结构配置。 市场上卖的滚压机的辊子有水平放置的,有垂直放置的,有倾斜放置的,(如图3所示)。两种不同的结构设计要根据滚压机放置位置的合理性来选择最优的设计方案。在悬臂轴设计中,棍子是被置于框体外面的(如图3所示)。 这种设计通常被用于小型机器;这样的设计便于辊子的维修。 比较大型的机器用中间轴的设计结构,这就意味着,轴的两端是由铰链连接轴承旋转的,而且辊子是位于框体里面的。制造商对A、B、C三种结构的优点持有不同的意见。一般来说,一个辊子的轴承在机体里的作用是固定不变的,然而其他可移动的辊子的轴承是靠水压力调节的2.5.滚动和挤压系统辊子选择的方法一般有两种:几何特征(光滑、槽、 和容器设计)和表面硬度。 对于压块,容器造型的优先使用,这是为了减少排除物的问题和挤压造成的破坏:作用于压坯上的最大允许压力很大程度上取决于辊子的直径。 越大的压力被用于越大的机器上。 辊子的驱动组件必须保证两根轴间有一个恒定的转距和一个相等的速度,这是为了阻止辊子较早的被磨损坏和破坏压坯的剪应力的形成。为了防止压块,两个辊子间的旋转速度必须一样。一般来说,液压系统是用来维持滚动轴承座的. 采用这种系统,应用力的调整范围可以更广泛。 2.6.喂料系统及隔离喂料系统是一个好的挤压过程的关键。它必须完成一个统一的连续的物料流动,这是为了恰当而充分的填满辊子间的量从而使压坯形成不均匀质。 该喂料系统还用于密封和除尘装置。 两种不同类型的喂料系统主要是依靠流动特性和粉末的密度来区分使用的。致密性需要制作压坯有足够的质量保证:重力的自由向下喂料和强迫喂料(粉末是被一个或几个螺杆推向辊子的)。 2.7.粉末的除尘 粉末中的空气有两种逃走的方法:通过料粉的轴中心,来到喂料装置处;通过辊子之间的空隙和面夹板。 一些空气可以在棍子内被压缩, 这是一个限制生产量和压实质量的关键因素2。 在压实区使用真空除尘可以有效的优化辊压质量和减小未挤压的粉末的泄漏。 3. 在实验室滚压机中喂料和压实相互关系的阐述3.1.实验室滚压机实验室进行实验的过程如图示4所示。 滚压机配备了垂直安装的130毫米直径50毫米宽的圆盘。滚压机的详细描述和须知将在3-6给出。 图4:实验室的滚压机:(1)辊子(2)轴承座(3)辊轴(4)水平支撑系统(5)螺旋喂料(6)搅拌器(7)喂料漏斗(8)金属夹(a)压电变换器(b)移动变换器3.2. 滚压机的吞吐量对于细粉而言,滚压机的进料量是由两个因素限制的。一方面,进料量是由细粉的除尘能力限制的。而另一方面,压实速度又是由颗粒的弹性度限制的。一般来说,当达到临界流量时压实的质量比较差。在这种情况下,要么是由压实引起的风流影响了喂料(除尘能力差),要么是压实的速度太快。这项研究的所有实验都将在低于这个临界流量时进行。因此,当出现细粉压实没有产生带钢或者带钢的质量差的问题时,不是由除尘能力差或滚压速度过高(挤压时间短)引起的。3.3.挤压率好的挤压场合挤压速度和螺杆转速的范围大可在实验室滚压机中得到解决。因此,我们研究了在挤压带钢成形中滚压速度和螺杆速度对它的影响。为了清楚地发觉高低滚压速度的限制对挤压成形的影响我们使螺杆速度固定选择它的挤压速度。在滚压速度低时将发过度挤压,而在滚压速度高时将不形成带钢。三个操作条件规定如下:当喂料不足时,由螺旋喂料提供的大量粉末的操作滚压率会太小。在这种情况下,不能挤压微粒物质。当喂料过多时,由螺旋喂料提供的大量粉末的操作滚压率会太大。滚子与滚子之间空隙的增大是很重要的。在喂料过多的情况下,挤压出来的物质质量会差而且未挤压的粉末的流失也很严重。好的挤压率是在处于喂料不足和喂料过多之间的挤压率。当挤压材料时产生的带钢具有足够的凝聚力和力学强度时,才会有好的挤压率。图5:不同辊子对应不同旋转速度的压坯的输出图6:辊子的不同速度对应不同的旋转速度而且物料的输出依靠旋转速度而不是和辊速成正比当螺杆转速固定时,滚压吞吐量是由多种能够形成好的挤压的滚压速度衡量的(如图5所示)。对于固定的旋转速度,滚压机的吞吐量也是个常数。在图6中,吞吐量是由多种滚压速度下的旋转速度决定的。这个吞吐量要比螺杆单独作用时的吞吐量小。由滚动产生的压力改变了粉末在螺杆内的滑动状态。 3.4. 轧辊辊缝的变化如果上布的轧辊能纵向移动,当传动力是恒定时轧辊的缝就能从初值增加到一个恒定值。恒定值是轧辊作用在压实材料上的平均压应力的作用。它也是辊速度vr的作用,轧辊的生产量是QC,材料的压实密度是Qs,轧辊宽是L,压实材料的摩擦系数是f3:e=QcLVrs(1-) 辊缝测量有许多工作要点(辊速度和螺旋转动速度),国际质量曲已给出(如图7所示)。图7:辊子和螺杆的速度之间的标准间隙差距,初次间隙是0.8mm3.6. 应力的波动与镭的不同成分的关系如表6紧凑的密度分布的特点是通过衡量一个氯化钠晶体的传递分布。 适当的压力能使氯化钠晶体支离破碎。因此,同样的氯化钠晶体不是到处都能传递光的。 因为氯化钠的透光性能是与局部紧凑地方的压力有关的。 承受较少压力的地方因此出现暗色(如图11所示)。机械性能良好可以作为获得紧凑性的特点,例如粉碎被使用过的氯化钠(硼粉74时)。 施加在物料上的压力既不符合辊宽度也不符合时间常数。 期刊的分布不均。 周期现象就是螺旋反馈线的周期。 事实上,施加在滚轴间隙上的压力分布与喂料系统压力的分布有关。喂料系统的压力有来自螺旋馈线的。喂料压力的不均匀是由于最后螺旋的螺杆的传动力不均匀。 图11:氯化钠的透光性(氯化钠d50,Am74),上图 氯化钠照片的标准灰色度,下图4. 结论喂料和压缩特性之间相互作用得到了证明。 因为使用螺旋给料器,大的压应力产生了,并被当作滚动和转动的作用力。压力的大小仅由螺杆给料器决定,和生产材料以及棍子的转速都没有关系。结果表明差距曲线可以近似于国际质量曲线。因此,当压力的量不同时,控制差距是一个好方法,可以用这种方法来获得相同的压应力。对墙的观测表明,颗粒运动喂料区不是连续的。螺杆自转的应力周期得到了证明。从单螺杆喂料的应力分布看,如果它们有相同周期就可以被观察到。Roll press designinfluence of force feed systems on compactionP. Guigon *, O. Simon1Universite de Technologie de Compiegne, BP 20529, 60205 Compiegne cedex, FranceAbstractIn the first part of the article, the main features of roll compactor design are reviewed. Then, the interaction between feeder and compact quality is demonstrated. For a given static gap (no load), the throughput of the press is only a function of the screw feeder speed no matter of the roller speed as long as compacted material is produced. Control of the gap is a good way to obtain compacts of the same quality when throughput is varied. The strong link of the stress distribution of the compact issued from a roll press fed by a single screw with the periodicity of the screw was demonstrated and explained.Keywords: Roll compactor; Feeding device; Heterogeneity of compact; Gap control1. IntroductionBecause of their conceptual simplicity and low operating cost, roll compactors are used in many different industries (chemical, pharmaceutical, food processing, mining, minerals, and metallurgical) for a wide variety of materials. A new emerging application is the vast field of waste recycling or disposal. Compaction in a roll press is more complicated than it looks at first sight. Many parameters are involved and a lack of understanding of compaction mechanisms results in products that do not possess the required characteristics. This article will review the main features of roll compactors. Then, attention will be focused on the understanding of how the feeding device influences the quality of compacts.2. Generality about roll compactionCompaction in a roll press is a continuous process. Functional principle is simple: powder is fed by gravity or by means of a screw through two counter currently rotating rollers. Friction between the material and roller surface brings the powder towards the narrow space between the roll (gap), where the powder is submitted to high stresses leading to the formation of compact. If the rolls are smooth or fluted, material is compacted intodense sheets, whereas pocket rolls will form briquettes(Fig.1).P. Guigon, O. Simon / Powder Technology 130 (2003) 4148 42Fig. 1. Briquetting and compaction in a roll press 2.1. Compaction mechanismsThe space between the rolls is generally divided into three zones, where different mechanisms occur: the feeding zone, where the stresses are small and densification is solely due to rearrangement of particles; the compaction zone, where the pressing forces become effective and the particles deform plastically and/or break; and the extrusion zone. The limit between the feeding and the compaction zone is the gripping angle or nip angle2.2. Stress profileA typical distribution of the normal stress versus the position in the gap between the rolls (roller angle) is represented in Fig. 2.Fig. 2. Stress profile measured by the piezoelectric transducers.As the stress exerted by the rollers on the powder in the feeding area is very small (less than 0.1 MPa), it can not be measured by piezoelectric transducers. Only the stress exerted in the compaction area is observable.The stress augmentation takes place below the nip angle. The stress increases until a maximum which corresponds to the neutral angle. In many cases, the neutral angle does not coincide with the roll gap because the material slips along the roller surface. After the neutral angle, the compact is ejected. The ejection corresponds to a rapid decrease of the stress profile.2.3. Advantages and drawbacks of roll compactionAgglomeration in roll presses has the following advantages: The process is continuous and allows with multiple units of high production capacities: several hundred tons perhour are suitable for heavy industry (mineral, fertilizers,). The compaction costs are low. The energy consumption is limited to the power to drive the rolls and the screws. Normally, no drying step is necessary. Compaction of hot materials with temperatures up to 1000 is possible. However, this technique presents some drawbacks: Aspect and dimension of compacts made by briquetting are less regular than those produced by die pressing. Powder leakage can be important. It is usually necessary to recycle the uncompacted powder. Use of vacuum desecration systems can greatly reduce (down to few percent) the leakage for very fine powder 2.2.4. TechnologyWhatever manufacturer, the roll presses consist of the same elements and have similar configurations. Commercially available roller compactors have rolls mounted in a horizontal, vertical or even inclined position as shown in Fig. 3. Two different frame designs exist which are distinguished by the location of the press rollers with respect to the frame.Fig. 3. Configuration of roll presses.In cantilever-shaft designs, the rollers are located outside the frame (Fig. 3). This design is normally used for smaller machines; it allows easy access to the rolls for maintenance tasks. Most larger machines use the mill-shaft frame design. This means, both ends of the two shafts are pivoted by bearings and the rolls are located within the frame.Manufacturers are not unanimous about the advantages of configurations A, B, and C.Generally, bearings of one of the rollers are fixed in relation to the frame,while the bearings of the other movable (floating) roller are maintained by an adjustable hydraulic force.2.5. Rolls and pressurization systemRoll choice is essential in two ways: geometrical characteristics(smooth, fluted, and pocket design) and surface hardness. For briquetting, pocket shapes are optimized in order to diminish ejection problems and breakage of compacts: maximum applicable stress on the compact depends greatly on roll diameter. Higher stresses are used on larger machines.Roll drive assembly must ensure a constant torque and an equal velocity of the two roll shafts in order to prevent early wear of the rolls and shearing forces which will fracture the compact. In the case of briquetting, both rolls must rotate with exactly the same speed.Generally, a hydraulic system is used to maintain the bearing blocks of the movable roller. By using such a pressurizing system, the applied force can be adjusted within wide limits.2.6. Feeding systems and confinementThe feeding system is the key to a good compaction process. It must achieve a uniform and continuous flow of material in order to fill the nip between the rollers correctly and sufficiently, so that the formed compacts are not heterogeneous. The feeding systems are also used as densification and desertion devices.Two different types of feeding systems are used depending on the flow properties, the density of the powder, and the densification needed to produce compacts of sufficient quality:(1)gravity feeder for free flowing particles and force feeder (powder is pushed towards the rolls by one or several screws).2.7. Powder desecrationThe air fed with the powder can only escape by two paths: axially through the powder, counter currently to the feed; and through the gap between rolls and cheek plate. Some air can be compressed inside the compact. This is a key factor limiting compaction production throughput and compact quality 2. Use of vacuum desecration before the nip roll region is efficient in optimizing roller compaction and minimizing uncompacted powder leakage.3. Demonstration of the interaction between feeding andcompaction in a laboratory roll press3.1. Laboratory roll pressExperiments were carried out on a laboratory roll press (KomarekR B100QC) shown in Fig. 4. The roll press was equipped with 130-mm diameter and 50-mm wide smooth rolls, which were vertically arranged. Detail description of the roll press and instrumentation is given in Refs. 36.Fig. 4. The laboratory roll press: (1) roll, (2) bearing block, (3) roll shaft, (4) supporting hydraulic system, (5) screw feeder, (6) paddle mixer, (7) feed hopper,(8) cheek plate. (a) Piezoelectric transducers, (b) displacement transducer.3.2. Roll press throughputFor fine powder, the roll press throughput is principally limited by two factors. On one hand, the throughput is limited by the powder deaeration ability, and on the other hand, the compaction speed is limited by the elasticity of the particles. Generally, a poor quality compaction takes place when a critical throughput is reached. In this case, either the airflow generated by compaction disturbs the feeding (bad deaeration) or the compaction is too fast 1. All experiments in this study were conducted below this critical throughput. Therefore, when no strip of compacted powder was produced or when the strip was of poor quality, the problem was not due to poor deaeration or to a too high roller speed (too short compaction time).3.3. Compaction rate, good compaction settingsA wide range of roller speeds and screw feeder speeds can be set on the laboratory roll press. Therefore, we investigated the influence of roller speed and screw speed on the formation of a compacted strip. The screw feeder speed was fixed and the roller speed was chosen in order to detect visually the higher and lower limits of roller speed that enabled the compaction. At low roller speeds, overcompaction occurred, and at high roller speeds, no strip was formed.Three operating conditions were defined as follows.The subfeeding, corresponding to the operating rate of the roll press when the amount of powder that is provided by the screw feeder is too small. In this case, the particulate material is not compacted.The over-feeding, which corresponds to the operating rate of the roll press when the amount of powder provided by the screw feeder is too large. The compact is extruded between the rolls and the roll gap increase is important. In this case, the compacted material is of poor quality and the powder loss as noncompacted powder is very important.The good compaction rate is an operating rate betweensub- and overfeeding. It corresponds to the production of a strip of compacted material that exhibits enough cohesion and mechanical strength.For a fixed screw speed, the roll press throughput was measured for several roller speeds Vr, enabling production of a good compact (Fig. 5). For a constant screw speed Vs, the roll press throughput is constant. In Fig. 6, the throughput is measured as a function of Vs for various Vr. This throughput is smaller than the throughput of the screw alone. The counter pressure created by the rollers modifies the slip between the powder and the screw barrel. Fig. 5. Compactor throughput versus roll speed for different screw speeds.Fig. 6. Compactor throughput versus screw speed for different roll speedsand comparison with throughput delivered by the screw when not coupledwith the roll.3.4. Roll gap variationIf the upper roll can move vertically, the roll gap increases from its initial value to an equilibrium value when the powder is compacted. This equilibrium value is a function of the mean stress applied by the rolls on the compacted material. It is also a function of the rollers speed Vr, the roll press throughput Qc, the density of the compacted material qs, the rolls width L, and the slip of the compacted material on the roll surface f 3:e=QcLVrs(1-)The roll gap was measured for many working points (sets of Vs and Vr), and iso-gap curves were computed (Fig. 7).Fig. 7. Calculated iso-gap curves (mm) versus

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号