【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

文档包括:

说明书一份,66页,28600字左右.

翻译一份.

图纸共18张:

A0-保洁车总装配图.dwg

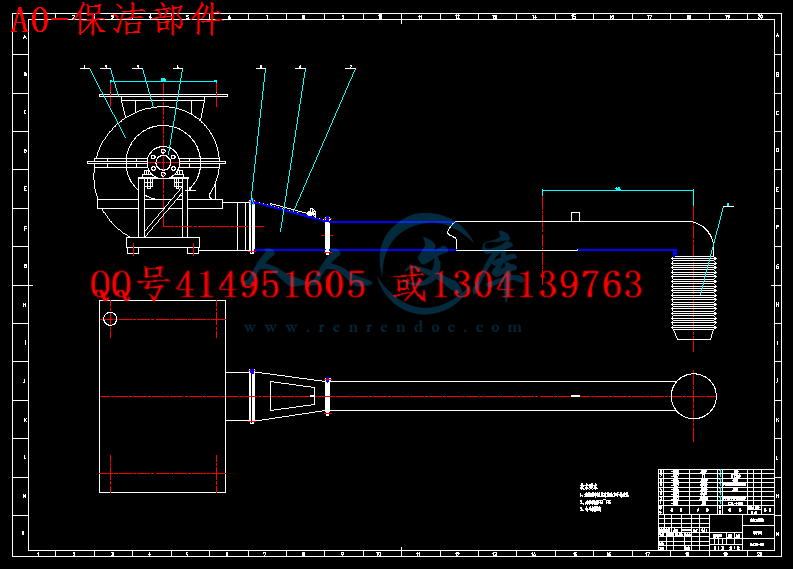

A0-保洁部件.dwg

A0-变速器部件.dwg

A0-车架.dwg

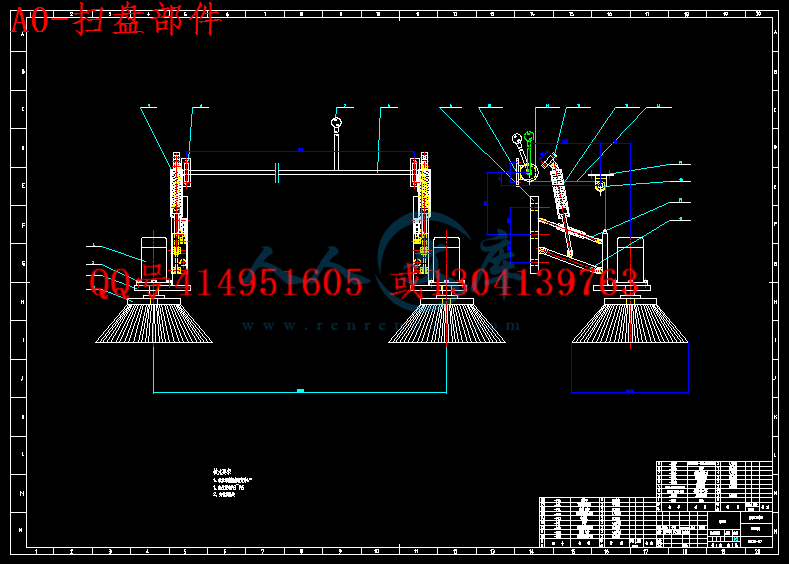

A0-扫盘部件.dwg

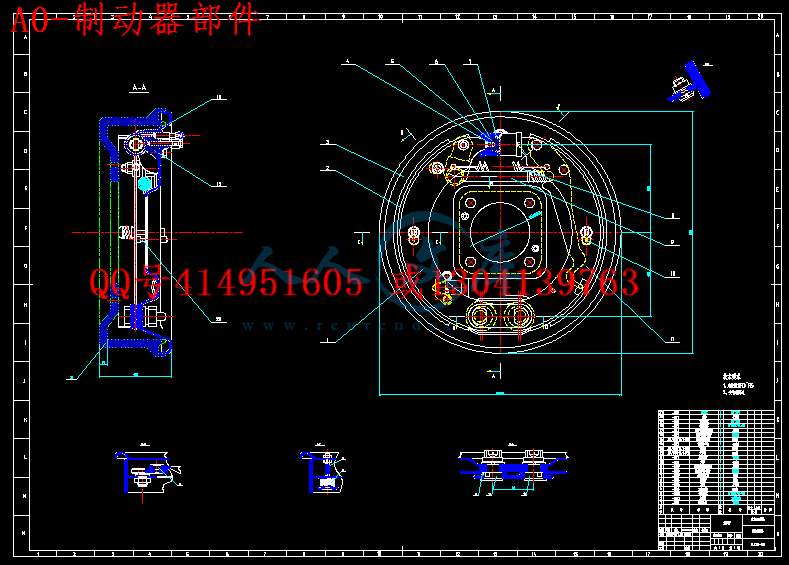

A0-制动器部件.dwg

A0-转向器部件.dwg

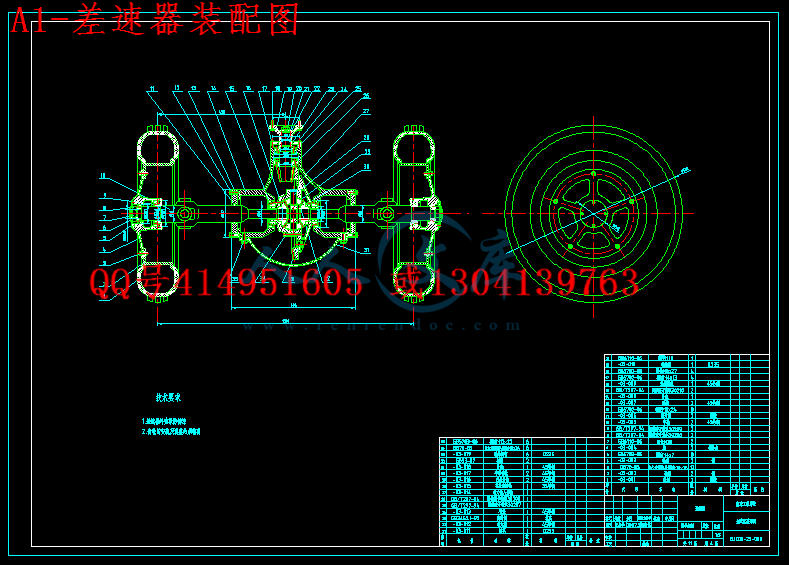

A1-差速器装配图.dwg

A1-垃圾箱部件.dwg

A1-离合器装配图.dwg

A1-盘刷装配图1.dwg

A1-盘刷装配图2.dwg

A2-离合器从动盘.dwg

A3-变速器中轴.dwg

A4-II档从动齿轮.dwg

A4-II档主动齿轮.dwg

A4-II档主动轮.dwg

A4-I档从动轮.dwg

毕业设计说明书(论文)中文摘要

发动机是汽车的中枢。保洁车采用的是直列四缸汽油发动机,其结构简单、维修方便、造价低廉、工作可靠、宽度小、易布置。冷却方式采用风冷,系统简单、维修简便,与水冷相比,省去了消耗铜材的水箱。摩擦式离合器其工作原理是在动力传递路线上的输出和输入端设计有主动和从动两块摩擦盘,通过摩擦盘的结合来控制动力的传导和切断。发动机产生的转矩在实际使用的转速范围内几乎没有变化,所以当起步或上坡时,可通过大幅度降低转速来增加转矩,发挥这种作用的装置就是变速器。对称式锥齿轮普通差速器由行星齿轮、半轴齿轮、行星齿轮轴和速器壳等组成,是一个差速传动机构,用来保证各驱动轮在各种运动条件下的动力传递,避免轮胎与地面间的打滑。

关键词 发动机;离合器;变速器;差速器

毕业设计说明书(论文)外文摘要

Title Cleaning Vehicle

Abstract

Engine is the center of automobile. The insure clean vehicle to adopt is the 4 straight row gasoline engines of big jar, its structure is simple , maintenance convenience and cost are cheap , work is reliable , width is little, easy to arrange. It is air-cooling, system is simple , has simple to service, and is water-cooling to compare , economize consumes the water tank of copper material. Its friction type clutch working principle is when power transmits the export and input end design on route have is active and driven move two pieces of friction plate, the conduct that passes through the combination of friction plate to control power and cut off. In the scope of rotational speed and that torque uses in reality that engine produces do not change , so when start or go to slope , the installation that may increase torque through reducing rotational speed substantially and plays this equipment is transmission. The symmetrical type ordinary differential have bevel gear is a bad fast main transfer machinery by the compositions such as planet gear, the gear of axle shaft, axes of planet gear and differential shell , transmits used for the power to guarantee that host wheel motivity transfer each in various drive conditions , avoids that the skid between tyre and ground.

Keywords : Engine; Clutch; Transmission; Differential

目录

第一章 绪论 1

1.1课题背景 1

1.1.1保洁车简介 1

1.1.2保洁车的组成 1

1.2课题相关研究 1

1.3课题意义及本文主要工作 2

1.3.1选题的意义 2

1.3.2本文主要工作及结构 2

第二章 汽车草图布置 3

2.1搜集和绘制有关总成部件的外形图 3

2.2基准线的选择及其画法 3

2.2.1车架上平线 3

2.2.2前轮中心线 3

2.2.3汽车中心线 3

2.2.4地面线 3

2.2.5前轮铅垂线 3

2.3车厢及驾驶室的布置 4

2.4垃圾箱布置 5

第三章 汽车主要参数的选择 6

3.1汽车主要尺寸参数的选择 6

3.1.1轴距L 6

3.1.2 前、后轮距B与B 6

3.1.3汽车外轮廓尺寸 6

3.1.4汽车的前悬和后悬 7

3.2汽车质量参数的确定 7

3.2.1汽车的装载量 7

3.2.2汽车的整备质量 7

3.2.3汽车的总质量 7

3.2.4汽车的整备质量利用系数 7

3.2.5汽车的轴荷分配 7

3.3汽车主要性能参数的选择 8

3.3.1汽车的动力性参数 8

3.3.2汽车的燃料经济性参数 8

3.3.3汽车的机动性参数 9

3.3.4汽车操纵稳定性参数 9

第四章 发动机的选型 11

4.1 发动机基本型式的选择 11

4.2 发动机主要性能指标的选择 11

4.2.1发动机最大功率及其相应转速 11

4.2.2发动机最大转矩及其相应转速 12

4.2.3发动机适应性系数 12

第五章 传动系设计 13

5.1传动系的结构布置 13

5.2传动系静强度计算的载荷工况 13

5.3传动系零件的疲劳强度计算 14

第六章 离合器设计 16

6.1离合器的基本功用 16

6.2 摩擦离合器的结构型式 16

6.2.1中央弹簧离合器 16

6.2.2压盘的驱动方式 16

6.2.3压盘与飞轮的连接方式或其驱动方式 16

6.2.4分离杠杆的结构型式 16

6.3 离合器基本参数的确定 17

6.4 离合器操纵机构设计 19

6.4.1设计要求 19

6.4.2离合器操纵机构的结构型式选择 19

6.4.3离合器操纵机构的设计计算 19

第七章 变速器设计 21

7.1 变速器的基本结构 21

7.1.1变速器结构分析 21

7.1.2 变速器零部件的结构分析与型式选择 22

7.1.3变速器的操纵机构 22

7.2变速器基本参数的确定 23

7.2.1变速器的档位数和传动比 23

7.2.2中心距 23

7.2.3各档齿轮齿数的分配 25

7.2.4确定常啮合传动齿轮副的齿数 25

7.2.5确定II档位的齿轮齿数 26

7.2.6确定倒档齿轮副的齿数 26

7.3 同步器 26

7.3.1惯性同步器的结构类型 26

7.3.2惯性同步器的工作原理 27

7.3.3惯性锁止式同步器的主要结构参数 29

7.3.4转动惯量的计算 30

7.3.5同步器摩擦副的材料 31

7.4 变速器轴与轴承 31

7.4.1变速器轴 31

7.4.2变速器轴承 34

7.5 变速器档位齿轮的设计 37

7.5.1 I档齿轮设计计算 37

7.5.2 II档齿轮设计计算 39

7.6 变速器轴的设计 42

7.6.1轴的材料及其选择 42

7.6.2轴的概略计算 42

7.6.3轴的结构设计 44

7.6.4按复合强度进行计算 45

7.6.5变速器中轴的设计 47

7.6.6中轴的强度计算 48

7.6.7轴的内力分析,作弯矩图、扭矩图 49

7.6.8轴的弯扭合成强度计算 50

7.6.9轴的疲劳强度安全系数校核计算 50

第八章 差速器的设计 52

8.1 差速器的结构型式 52

8.2对称式圆锥行星齿轮差速器 55

8.2.1差速器齿轮数目的选择 56

8.2.2 差速器齿轮的几何尺寸计算 57

8.2.3轮胎的选定 58

第九章 车架设计 60

9.1 车架的概述 60

9.1.1作用在承载系统上的载荷 60

9.1.2承载系统的扭转和弯曲刚度 61

9.2 车架的结构设计 62

9.2.1车架的结构型式 62

9.2.2纵梁、横梁及其联接 62

9.2.3车架的制造工艺及材料 62

结论 64

致谢 65

参考文献 66

川公网安备: 51019002004831号

川公网安备: 51019002004831号