【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

要

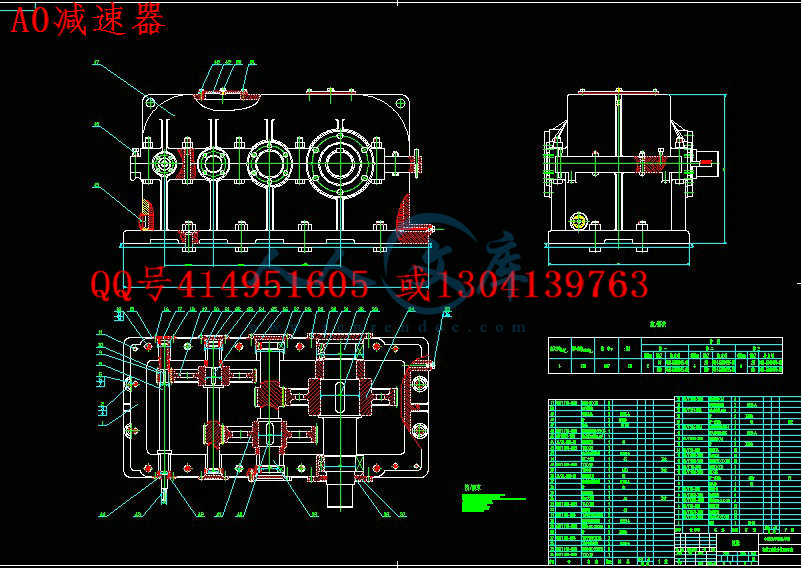

绞车,是用卷筒缠绕钢丝绳以提升或牵引重物的轻小型起重设备。本设计以零件疲劳理论和线性累积损伤假说为理论基础,运用静力学的普遍原理,分析和解决了绞车运动过程中的一些受力和运动问题,力求最优化和最可靠设计绞车减速器和卷筒。在最普遍绞车传动方式和结构的基础上,运用位置传感和水位传感技术,采用PLC控制,实现了牵引绞车根据水位提升和下放泵房的自动控制和手动控制。

本文主要介绍了绞车的发展历史,用途,组成及工作原理;牵引绞车的工作特点;设计的一般步骤;使用中存在的问题及改进措施。在本次牵引绞车的设计过程中,着重对减速器、卷筒进行了分析和设计。对重要的部件进行了受力分析、强度的校核,根据其常见失效形式、影响因素及基本设计要求,给出了重要部件的受力分析、强度和刚度的设计方法。

关键词:牵引绞车; 减速器; PLC; 自动控制

ABSTRACT

The winch, is promotes or the hauling heavy item light small hoisting equipment with the reel winding steel wire. This design take the components fatigue theory and the linearity cumulative damage hypothesis as the rationale, the utilization statics general principle, analyzed and has solved in winch rate process some stress and the movement question, made every effort the optimization and the most reliable design winch reduction gear and the reel. In the most universal winch type of drive and in the structure foundation, utilizes the position sensing and the water level sensing technology, uses the PLC control, realized the traction winch to promote and to release the pump house according to the water level the automatic control and the hand control.

This article mainly introduced winch's historical development, the use, the composition and the principle of work; Traction winch's operating feature; Design general step; In the use exists question and corrective measure. In this traction winch's design process, to the reduction gear, the reel has carried on the analysis and the design emphatically. Has carried on the stress analysis, the intensity examination to the important part, according to its common failure mode, the influencing factor and the basic design request, has given the important part's stress analysis, the intensity and the rigidity design method.

Keywords:Traction winch;Reduction gear; PLC;Automatic control

目 录

1 概述1

1.1绞车的应用............................................... 1

1.2绞车的发展概况...1

1.3国外绞车概况.....2

1.4绞车发展趋势.....4

2 绞车的计算基础........5

2.1绞车工作级别划分的理论基础5

2.2绞车的工作级别与类别......6

2.2.1利用等级.......6

2.2.2载荷状态.......7

2.2.3绞车工作级别的划分......8

2.3绞车计算载荷.....9

2.3.1额定拉力.......9

2.3.2当量拉力.......9

2.3.3静强度计算拉力.9

2.3.4动载系数......10

2.3.5试验拉力......10

2.3.6许用应力和安全系数.....10

2.3.7零件强度的可靠性计算安全系数和许用应力.......13

3 钢丝绳的选择17

3.1概述...17

3.1.1安全系数法....17

3.1.2选择系数法....18

3.2钢丝绳选择......18

3.3钢丝绳在卷筒上的固定.....19

3.3.1钢丝绳在卷筒上的固定方式...19

3.3.2钢丝绳固定端承载能力验算...19

3.3.3钢丝绳的出绳方向及其偏角...20

4 卷筒设计计算21

4.1卷筒结构........21

4.2卷筒容绳尺寸参数计算.....22

4.2.1卷筒节径......22

4.2.2卷筒边缘直径..22

4.2.3卷筒容绳宽度..22

4.2.4卷筒筒壳厚度..23

4.2.5卷筒端侧板厚度23

4.3卷筒的受力分析..23

4.3.1钢丝绳拉力与卷筒支撑处反力.24

4.3.2由钢丝绳拉力产生在筒壁上的转矩......24

4.3.3卷筒筒壁的径向压力.....24

4.3.4钢丝绳对端侧板产生的轴向推力........25

5 减速器的设计计算.....26

5.1传动方式的拟定..26

5.2电动机的选型设计27

5.3总传动比及传动比分配.....28

5.3.1总传动比......28

5.3.2传动比分配....28

5.4传动装置运动参数计算.....29

5.4.1各轴转速计算..29

5.4.2各轴功率计算..29

5.4.3各轴扭矩计算..30

5.5齿轮参数计算....31

5.5.1开式齿轮齿面接触疲劳强度设计计算....31

5.5.2开式齿轮齿根弯曲疲劳强度校核计算....33

5.5.3齿轮其他主要参数.......34

5.6轴的设计计算....35

5.6.1轴的材料选择..35

5.6.2轴的设计计算..35

5.7滚动轴承的选择及校核计算.45

5.7.1轴承的类型选择45

5.7.2滚动轴承常见的失效形式及计算准则....45

5.7.3滚动轴承的校核计算.....46

5.8键连接的校核计算48

5.9联接螺栓的校核计算.......50

5.9.2螺栓剪切强度校核.......50

5.10减速器的润滑和密封......50

5.10.1减速器的润滑.50

5.10.2减速器的密封.51

5.11减速器箱体及附件的选型设计..51

5.11.1减速器箱体的设计......51

5.11.2减速器附件的选型设计..51

6 联轴器与制动器的选型设计......54

6.1联轴器的选型设计54

6.2制动器的选型设计55

6.2.1制动器的选型计算.......56

7 牵引绞车控制系统的设计 ........57

7.1牵引绞车降压起动57

7.2绝对式旋转编码器57

7.2.1绝对式旋转编码器的工作原理.57

7.2.2绝对式旋转编码器的特点与应用........58

7.2.3绝对式旋转编码器的选型.59

7.2.4绝对式旋转编码器的机械安装使用......60

7.2.5编码器脉冲转换61

7.3水位传感器的选型61

7.4可编程控制器控制系统.....62

7.4.1PLC的主要功能.62

7.4.2PLC的特点.....62

7.4.3被控绞车的工作情况.....63

7.4.4PLC选型.......64

7.4.5PLC控制系统图.65

7.4.6I/O接线及I/O分配......65

7.4.7PLC自动控制程序设计....66

7.5提高PLC控制系统可靠性的措施.70

7.5.1PLC安装的环境条件......70

7.5.2PLC的抗干扰措施........70

设计总结......73

参考文献......74

翻译部分......75

英文原文...75

中文译文...80

致 谢........85

川公网安备: 51019002004831号

川公网安备: 51019002004831号