【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

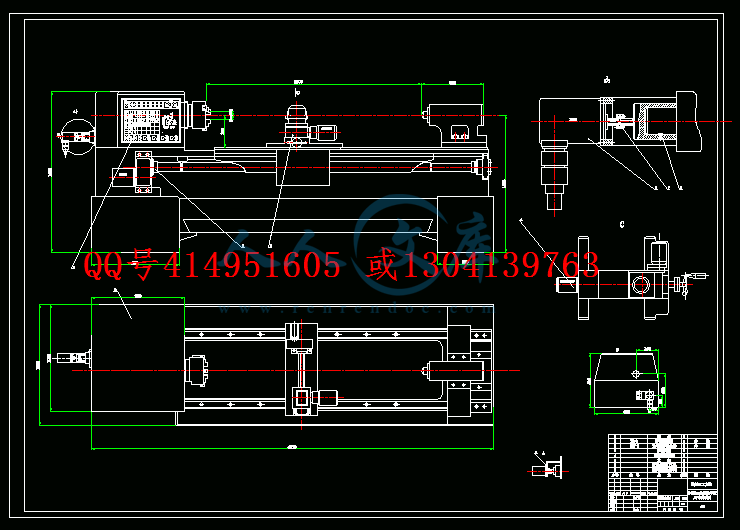

本文介绍Φ550MM数控车床的设计,重点介绍设计方案的确定,基本步骤,目的,经济合理性,机床数控化设计计算。数控车床采用数控四方回转刀架可以在一次装夹中完成多道工序加工,缩短辅助时间,减少多次安装所带来的误差。本课题通过对数控回转刀架的机械结构以及电气控制进行了研究,探索数控四方回转刀架的组成和工作原理。通过所学专业知识,完成了数控四方回转刀架机械部分的设计,绘制了装配图。本课题设计的数控回转刀架很好的实现了快速准确自动换刀,提高了数控车床的加工效率。

关键词:数控设计,四方回转刀架,蜗杆副,微机控制,换刀装置

Abstract

This paper introduces the design of 550MM NC lathe, introduces the design scheme is determined, the basic steps, objective, economic rationality, calculation of NC machine tools design. CNC lathe using the NC rotary tool holder can be installed in the 1 clip in multiple processes, shorten assistant time, errors which caused by multiple installation. This paper studied the mechanical structure of the NC rotary tool holder and electric control, to explore the composition and working principle of the NC rotary tool holder. Through the professional knowledge, completed the design of the NC rotary tool holder of mechanical part, drawing a three-dimensional map. The innovation of this paper lies in the solution lies in the use of electromagnetic over current relay to monitor the current size of the motor. improve the machining efficiency of NC lathe.

Keywords: CNC design, rotary cutter, worm, microcomputer control, change the knife device

目 录

摘 要 II

Abstract III

第1章 数控机床发展概述 1

1.1数控机床及其特点 1

1.2数控车床的主要功能及加工对象 1

1.3 数控机床的经济分析 2

1.3.1中小企业数控机床选用中存在的问题 2

1.3.2 数控机床选购的策略 2

1.4 数控机床的发展趋向 4

第2章 数控机床总体方案的制订及比较 5

2.1 总体方案设计内容 5

2.1.1系统运动方式的确定 6

2.1.2控制方式的选择 6

2.2 总体方案确定 6

2.2.1 系统的运动方式伺服系统的选择 6

2.2.2 数控系统 6

2.2.3 机械传动方式 6

第3章 确定切削用量及选择刀具 7

3.1科学选择数控刀具 7

3.1.1选择数控刀具的原则 7

3.1.2选择数控车削用刀具 8

3.2 设置刀点和换刀点 8

3.3 确定切削用量 8

3.3.1确定主轴转速 9

3.3.2确定进给速度 9

3.3.3 确定背吃刀量 9

第4章 传动系统图的设计 9

4.1主传动系统主要技术指标的确定 9

4.1.1动力参数的确定 10

4.1.2主运动调速范围的确定 10

4.1.3主轴计算转速的确定 11

4.2变速主传动系统的设计 12

4.2.1确定传动方案 12

4.2.2转速图的拟定 13

4.2.3拟定传动变速系统图 14

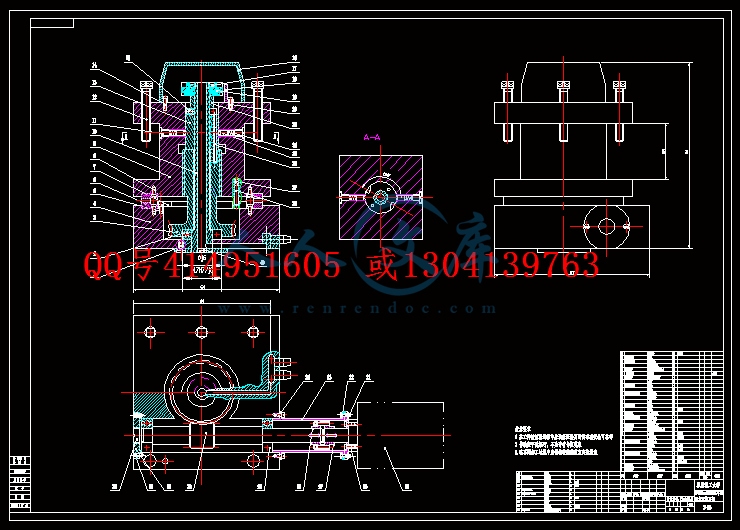

第5章 数控四方回转刀架总体结构设计 16

5.1 引言 16

5.2 减速传动机构的设计 16

5.3 刀架抬起机构设计 17

5.4 上刀体锁紧与精定位机构的设计 17

第6章 数控四方回转刀架设计计算 - 19 -

6.1蜗杆副的设计计算 - 19 -

6.1.1 蜗杆的选型 - 19 -

6.1.2 蜗杆副的材料 - 19 -

6.1.3 按齿面接触疲劳强度进行设计 - 19 -

6.1.4 蜗杆和蜗轮的主要计算参数和几何尺寸 - 22 -

6.1.5 校核蜗轮齿根弯曲疲劳强度 - 23 -

6.5. 螺杆的设计计算 - 24 -

6.5.1 螺距的确定 - 24 -

6.5.2 其它参数的确定 - 26 -

6.5.3 自锁性能校核 - 26 -

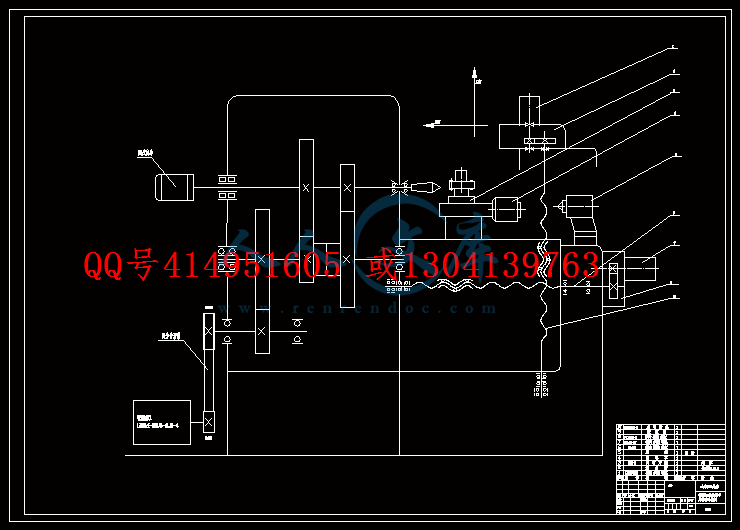

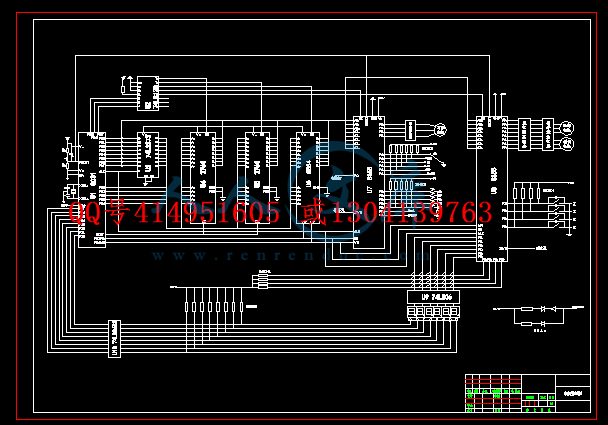

第7章 机床硬件电路图设计 - 28 -

7.1 控制系统总体方案的拟定 - 28 -

7.2总控制系统硬件电路设计 - 28 -

7.2.1单片机的设计 - 28 -

7.2.2系统的扩展 - 32 -

7.2.3键盘、显示器接口设计 - 37 -

7.2.4步进电机控制电路设计 - 39 -

7.2.5光电隔离电路设计 - 41 -

7.2.6其他接口电路设计 - 42 -

总结与展望 - 43 -

参考文献 - 44 -

致 谢 - 45 -

第1章 数控机床发展概述

1.1数控机床及其特点

数字控制机床是用数字代码形式的信息(程序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数控机床。

数控机床具有广泛的适应性,加工对象改变时只需要改变输入的程序指令;加工性能比一般自动机床高,可以精确加工复杂型面,因而适合于加工中小批量、改型频繁、精度要求高、形状又较复杂的工件,并能获得良好的经济效果。

随着数控技术的发展,采用数控系统的机床品种日益增多,有车床、车床、镗床、钻床、磨床、齿轮加工机床和电火花加工机床等。此外还有能自动换刀、一次装卡进行多工序加工的加工中心、车削中心等。

数控机床主要由数控装置、伺服机构和机床主体组成。输入数控装置的程序指令记录在信息载体上,由程序读入装置接收,或由数控装置的键盘直接手动输入。

随着微电子技术、计算机技术和软件技术的迅速发展,数控机床的控制系统日益趋向于小型化和多功能化,具备完善的自诊断功能;可靠性也大大提高;数控系统本身将普遍实现自动编程。

未来数控机床的类型将更加多样化,多工序集中加工的数控机床品种越来越多;激光加工等技术将应用在切削加工机床上,从而扩大多工序集中的工艺范围;数控机床的自动化程度更加提高,并具有多种监控功能,从而形成一个柔性制造单元,更加便于纳入高度自动化的柔性制造系统中。

1.2数控车床的主要功能及加工对象

数控车床的功能分为一般功能和特殊功能。一般功能是指各类数控车床普遍所具有的功能。如点位控制功能、刀具半径自动补偿功能、镜象加工功能、 固定循环功能等。特殊功能是指数控车床在增加了某些特殊装置或附件后,分别具有或兼备的一些特殊功能。如刀具长度补偿功能、靠模加工功能、自动变换工作台功能、自适应功能、数控采集功能等。

在使用数控车床加工工件时,只要充分利用数控车床的各种功能,就可以加工许多普通车床难加工的工件。数控车床的主要加工对象有:平面类零件;变斜角类零件;曲面类(立体类)零件。

1、直线插补:数控车床在完成工作时所具有的基本功能之一,一般情况下分为直线插补和空间直线插补等一些插补方式

2、圆弧插补: 这也是数控车床在完成工作时所具有的基本功能之一,一般情况下可分为平面圆弧插补以及逼近圆弧插补等。

3、固定循环:固定循环是指通过各种参数使用不同的加工要求,主要用于实现一些鱼油经典型的需要多次重复的工作,这样使用固定循环是可以有效的简化程序的编制。

1.3 数控机床的经济分析

近几年,随着国民经济快速稳定发展,我国机床制造行业受益于国家振兴装备制造业的大环境,有了长足进展,这其中领先当今机械制造技术水平的数控机床产业更胜一筹。由于数控设备的先进性、复杂性和发展的迅速性,以及品种型号、档次的多样性,决定了选用数控设备的复杂性和难度。如何从品种繁多、价格昂贵的产品中选择适用的设备, 成为中小型企业十分关心的问题。

1.3.1中小企业数控机床选用中存在的问题

目前中小型企业缺乏数控设备的使用经验和掌握数控加工技术的人才,在数控机床选购中存在着盲目性、片面性,主要表现在以下几方面:

1.决策者对数控机床的认识有误区,部分企业领导认为配置高精度数控设备是企业档次的象征。选型时不考虑投资效益,忽略性价比,盲目追求进口、高档,片面讲究功能齐全。而在后来的使用过程中才发现有些功能用不上或几乎不用。

2.机床选型混乱, 数控机床类型、规格不配套。选购不同厂家的产品, 数控系统不统一, 购置后给操作、编程、维修带来困难。

3.购置数控机床时只重视主机性能, 而忽略附件和刀具的配套, 致使在使用中因缺少某个附件或刀具而影响整个主机的运行。4.

川公网安备: 51019002004831号

川公网安备: 51019002004831号