基于ANSYS的平台式汽车大梁校正仪设计

79页 29000字数+说明书+任务书+开题报告+CATIA三维+10张CAD图纸【详情如下】

CATIA三维.rar

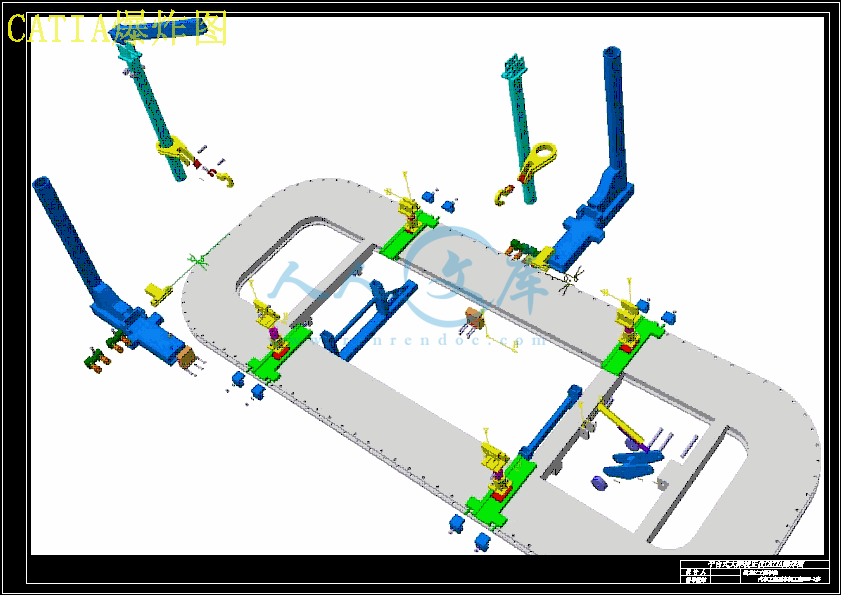

CATIA三维装配图.dwg

CATIA爆炸图.dwg

举升臂.dwg

任务书.doc

基于ANSYS的平台式汽车大梁校正仪设计开题报告.doc

基于ANSYS的平台式汽车大梁校正仪设计说明书.doc

封皮.doc

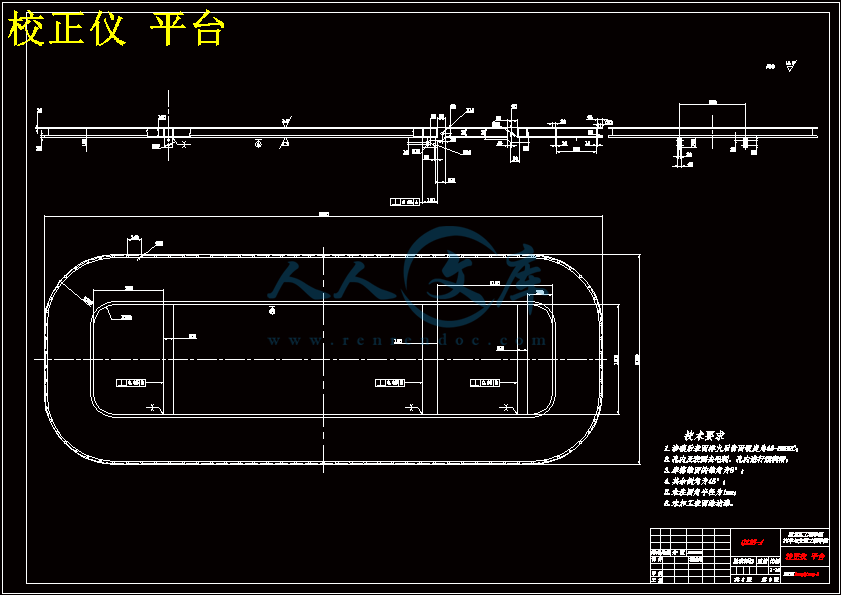

平台.dwg

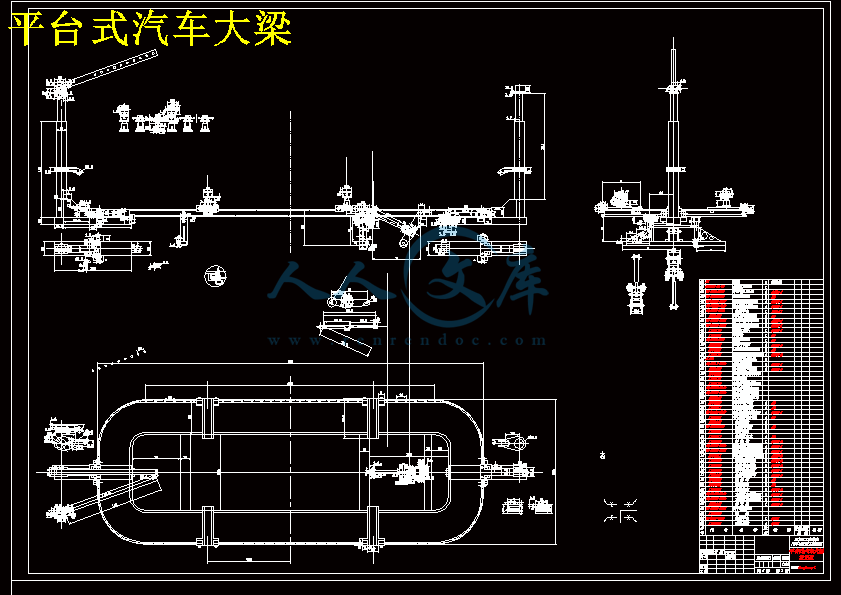

平台式汽车大梁.dwg

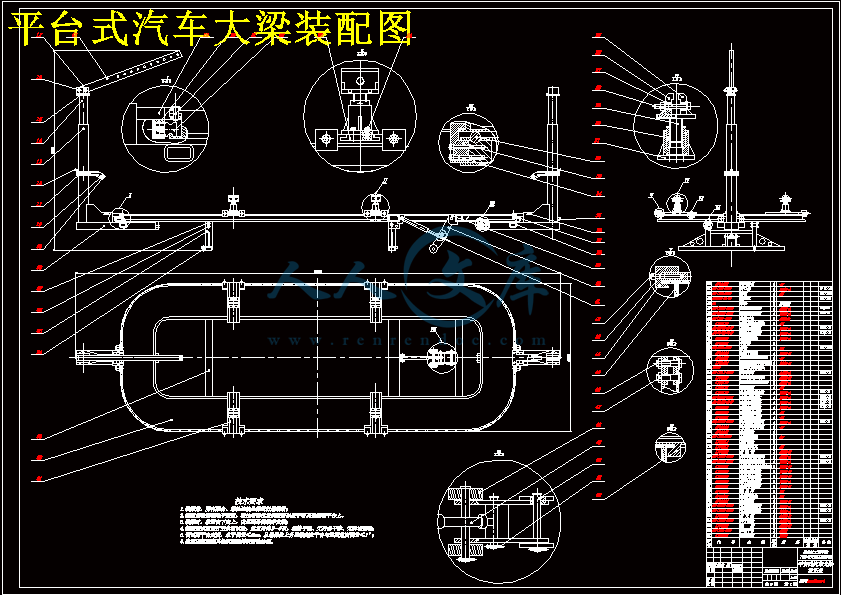

平台式汽车大梁装配图.dwg

弯矩图1.dwg

弯矩图2.dwg

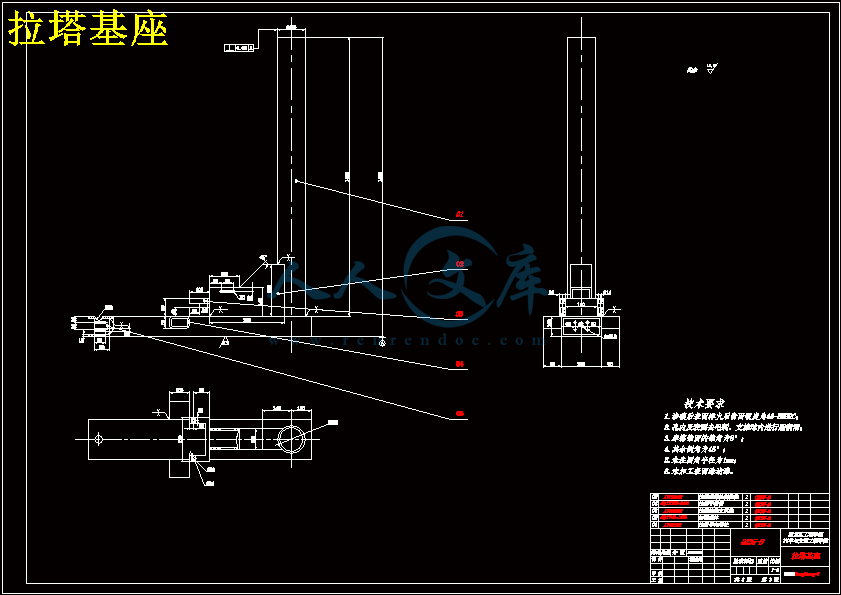

拉塔基座.dwg

校正仪 平台.dwg

转块.dwg

过程材料.doc

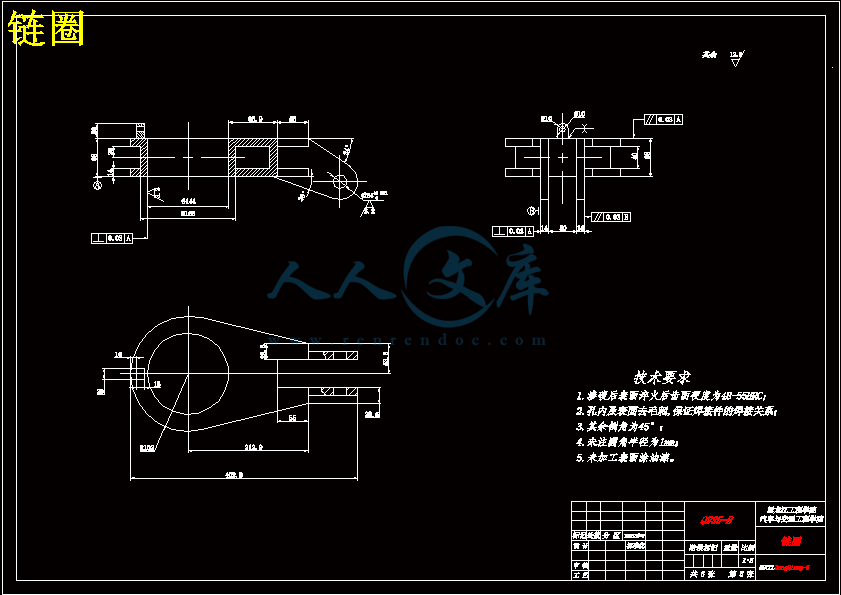

链圈.dwg

摘 要

车身校正是通过一定的外力将因事故损坏或疲劳损坏的部位修复到车辆出场时技术标准"状态“的过程。汽车在人们的日常生活中起着不可或缺的作用,当然有使用就会有损坏,而且损坏的情况也越来越严重,从而一些专门的修复工具也随之产生—平台式汽车车身校正设备。目前,国内普遍采用的车身校正设备主要有框架式和平台式,其中平台式较多。这种设备较为先进,国内外制造的设备一般都采用这种形式,是国际间比较流行的一种车身校正设备。平台式车身校正设备主要包括有举升支架,工作台,加力塔及其连接机构。本设计的目的旨在对平台式汽车大梁校正仪的二维设计及三维虚拟设计进行探索和实践,为校正仪的设计提供参考。

本设计是通过对现有设备的调查研究,再结合自己的想法设计一台结构简单,使用方便的平台式汽车大梁校正设备。本设计首先利用AutoCAD进行二维设计计算及校核,再利用三维建模软件CATIA对汽车大梁校正仪的整机进行虚拟建模,最后利用有限元受力分析软件ANSYS,对关键部件进行有限元分析。虚拟设计中首先利用三维建模软件CATIA对大梁校正仪整体三维实体进行建模,然后将关键部位零件文件类型另存为IGS格式,通过IGS格式将零件模型导入ANSYS进行有限元结构静力学分析,验证结果的可行性。利用CATIA和ANSYS软件对平台式汽车大梁校正设备的设计开发完全是在虚拟的环境中进行的,通过更改技术参数就可以实现对设计方案的完善,缩短开发周期,提高设计质量和效率,降低研发成本。这也是未来产品设计开发方法的发展方向。

关键字:大梁校正仪;结构设计;三维建模;虚拟装配;有限元分析

ABSTRACT

Body through certain correction is a force for accident damaged or fatigue damage repair to vehicles out of the technical standards “state” process.Car in People's Daily life plays an indispensable role, of course, have use will have damaged, and the damage situation of also more and more serious, which some special repair tools generates - using automotive calibration equipment.At present, the domestic car calibration equipment widely used are mainly frame type, including using more peaceful desktop.This equipment, advanced manufacturing equipment both at home and abroad are usually use this form, is international popular a kind of body calibration equipment.Using body calibration equipment mainly include lifting stents, workbench, strength tower and its connection institutions.

This design is based on the investigation and study of existing equipment, coupled with his own idea design a simple structure, easy to use and using car girders of calibration devices.Using three-dimensional modeling software CATIA, finite element stress analysis software ANSYS, the whole car girders is corrective on virtual modeling,the key components in finite element analysis.Firstly, the 3d modeling software to beam is corrective CATIA overall three-dimensional entity is modeled,then will key parts parts file types save as IGS format,through the IGS formats will import ANSYS finite element part modeling statics analysis, structure of the feasibility of the results of the validation.Using CATIA and ANSYS software using cars for the design and development of calibration equipment beam is completely in a virtual environment.By changing the technical parameters can be achieved on the perfect design scheme, shorten the development cycle, improve the design quality and efficiency, reduce the r&d costs.This is the future product design and development method development direction.

Key words: Girders calibration apparatus;Structure design;3D modeling;Virtual assembly;

Finite element analysis

目 录

摘要 Ⅰ

Abstract Ⅱ

第1章 绪论 1

1.1 研究背景1

1.2 研究的目的和意义1

1.3 课题研究的现状3

1.4 研究内容及研究方法4

1.4.1 研究内容4

1.4.1 研究方法4

1.5 承载式车身矫正原理介绍5

第2章 大梁校正仪二维结构设计及校核6

2.1 简述平台式汽车大梁校正仪工作原理6

2.2 车身校正设备的特点6

2.3 车身校正设备的特点7

2.4 平台主要结构确定8

2.4.1 平台整体结构形式及基本组成9

2.4.2 平台表面设计10

2.4.3 选材10

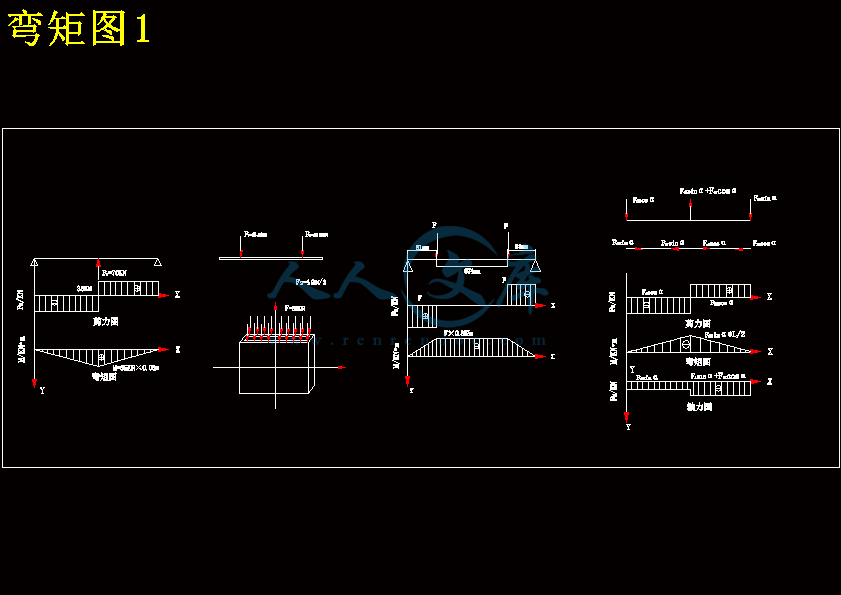

2.4.4 平台支撑梁的校核10

2.5 平台后支撑架的主要结构确定12

2.5.1 平台后支撑架整体结构形式及基本组成12

2.5.2 平台支撑架的选材13

2.5.3 平台支撑架的校核15

2.6 拉塔的主要结构确定15

2.6.1 拉塔的主要结构形式及基本组成15

2.6.2 拉链固定装置的设计16

2.6.3 拉链转向装置的设计17

2.6.4 拉塔的选材18

2.6.5 拉塔的校核18

2.7 夹具的主要结构确定20

2.7.1 夹具的主要结构形式及基本组成20

2.7.2 夹具基座的主要结构21

2.7.3 夹具基座的选材21

2.7.4 夹具升降调节块的主要结构22

2.7.5 夹具升降调节块的选材22

2.7.6 夹钳体的主要结构22

2.7.7 夹钳体的选材23

2.7.8 夹钳体的校核23

2.7.8 螺栓与螺母的选侧24

2.8 举升臂的主要结构确定25

2.8.1 举升臂的主要结构25

2.8.2 举升臂的选材25

2.8.3 举升臂的校核25

第3章 大梁校正仪的三维结构设计27

3.1 CATIA软件简介27

3.2利用CATIA进行三维建模28

3.2.1 平台的三维建模28

3.2.2 后支架的三维建模30

3.2.3 夹具基座的三维建模31

3.2.4 夹钳体的三维建模31

3.3 利用CATIA进行三维虚拟装配32

3.3.1 CATIA装配功能概述32

3.3.2装配的CATIA零件图33

3.2.3 CATIA整机装配图及爆炸图37

3.4 本章小结38

第4章 大梁校正仪的有限元分析39

4.1 ANSYS有限元分析软件介绍39

4.1.1ANSYS软件简介39

4.1.2ANSYS软件功能简介39

4.2 ANSYS与CATIA接口的建立39

4.3利用ANSYS对主要零部件进行分析42

4.3.1定位夹具卡钳体的有限元分析42

4.3.2夹钳体受侧向力的有限元分析48

4.3.3后支架的有限元分析54

4.3.4前支架的有限元分析60

4.3.5举升臂的有限元分析65

结论72

参考文献73

致谢74

研究背景

由于汽车拥有量的不断增多,汽车使用过程中的损伤是不可避免的,如何使损伤后的汽车恢复良好的状态,一直是汽车维修行业的主体努力的主题。尤其是汽车车身由结构式向整体式发展,对汽车车身修理行业推出了越来越多的技术要求。在汽车碰撞修理包括许多方面的知识,如车身矫正,喷漆、焊接,设备维修等。许多维修设备生产厂家投入了大量的人力物力财力开发和研制车身矫正设备,取得了许多应我成果,并投入生产使用。

本课题在意识到车身校正维修中越发重要之后,经过老师仔细研究选择的,在本次设计也中,主要研究的是车身校正。经过对市场多家汽车维修厂调查发现,有的仍然是靠维修技工的经验来进行校正工作。有的采用已经使用了很久的陈旧设备,只有几家从国外引进了先进的设备并投入使用。令我感到遗憾的是,有几家维修厂引进先进的设备却放置不用。反而仍用原来的陈旧设备。经过询问得知,维修工人认为新设备虽然先进,但是使用起来相当复杂,而且维修结果也相差无几。带着这一问题,结合我的设计课题—平台式车身校正设备设计,我找到了我的指导老师—王强老师,一同研究了先进的进口设备之后,结合目前我国维修行业的现状,通过自己的思考和老师的指导,设计一台既能达到维修目的又操作简单方便易学易用的平台是车身校正仪。经过查阅许多相关资料,指导老师细心的指导,以及本人的努力研究,进行了反复的推敲及多次的修改,得出以下设计成果,由于本设计中涉及有许多以前未学过的知识,加上时间仓促,而且水平有限,设计中仍然存在许多错误和不足,恳请各位老师批评指正。

研究的目的和意义

随着汽车行业的蓬勃发展,汽车修理行业也迎来新的春天。在维修领域中,平台式大梁校正仪的作用将越来越大,因为其安装方便,无需专门为其修建地基,节省点建地基的费用,而且它的价格相对便宜,功能齐全,工作时车身稳定,深受广大汽修者的青睐。在中国市场占有率极高,而且环形大气的外观在客户外形审美上有很大的优势,所以大多数国内4S店都采用该种设备。

经过对本市维修企业调研后发现了许多问题,不是车身矫正仪设备陈旧,靠经验进行维修,就是引进了先进设备却不能完全发挥出其功能。我认为这样一来就存在许多弊端。由于目前汽车行业发展速度较快,新车型不断诞生,车身结构和使用材料都在不断变化,仅仅靠人的经验是不可的,因为维修的最终目的需要达到原设计制定的技术标准状态,即使不能完全达到原设计的技术标准也不应该产生太大的误差,避免汽车在行驶时事故的发生。而如果引进了先进的技术设备,在使用中却不能完全发挥出其效果,这无疑是一种浪费。汽车维修行业也是在近期迅速发展起来的,过渡期较短,工人技术水平有限,制约了先进设备优势的发挥。

本设计的目的是如何既能达到技术要求,又使结构简单成本较低,而且耐用性好,操作起来简单方便。

车身校正是将一个因为事故损坏或疲劳破坏的轿车、货车、客车的车架恢复到符合制造厂制定的技术标准状态的过程。这个过程一般是在修理设备上进行的。将车辆固定在适当的位置,施加一个推力或拉力,对车架进行修正。本设计就是在研究目前已经投入使用的车身校正设备的基础上,再结合自己所掌握的知识,通过详细思考反复推敲,采纳指导老师的建议,设计的一套平台式汽车大梁校正设备及附属工具。

目前,在我国的平台式大梁校正仪不能对非承载式车身大梁进行多点有效的固定。随着三维模拟应用软件在产品设计开发领域的应用,可以在虚拟环境中对校正仪进行优化设计,改进其不足。 为此,本课题基于计算机仿真平台,应用当前应用比较广泛的三维软件CATIA、有限元软件ANSYS,进行平台式大梁校正仪的强度、刚度、稳定性等方面的计算机仿真研究与分析,为我国汽修领域中“平台式大梁校正仪”等产品的设计、技术开发方面提供更多的理论参考,进一步提高汽车平台式大梁校正仪的性能和可靠度,使之更符合市场需求。

ANSYS软件是美国ANSYS公司研制的大型通用有限元分析软件,能够进行包括结构、热声、流体以及电磁场等学科的研究,在核工业,铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。而CATIA是法国达索公司的产品开发旗舰解决方案。作为PLM协同解决方案的一个重要组成部分,它可以帮助制造厂商设计他们未来的产品,并支持从项目前阶段、具体的设计、分析、模拟、组装到维护在内的全部工业设计流程。

本课题运用虚拟样机技术对平台式大梁校正仪进行虚拟设计,应用CAD/CAE领域比较领先的设计软件AutoCAD进行二维草图绘制,使用了当前先进的三维设计软件CATIA建立三维虚拟模型及整机装配,将模型通过接口倒入ANSYS,利用ANSYS对关键性零部件进行静力学分析,验证其可靠性,如果不合格可在CATIA中修改尺寸,在利用ANSYS进行静力学分析,反复校核修改,直至合格。之后进行运动干涉仿真。利用三维建模和有限元分析软件为设计平台,在产品制造之前运用CATIA、ANSYS软件进行仿真研究,可以及早发现并更正设计当中的缺陷,通过改变尺寸参数,完善设计方案,缩短开发周期,提高设计质量和效率,为此设备的实际生产提供理论支持。课题研究现状

目前大梁校正仪有两种:框架式与平台式,也称欧式和美式,两类中各分国产进口两类。欧式平台的主要特点是功能性强,可以通过拉塔的平面180度的弯曲和行架上的移动来实现各个部位的拉伸,无死角。平台式大梁校正仪在汽车维修养护中大梁校正仪发挥着至关重要的作用,随着现代汽车行业的迅猛发展,其需求量将大幅提高。据业内人士分析,目前国内每年汽车大梁校正仪需求量在1000台左右,而且目前仍以5%-10%以上的速度增长。大梁校正仪可以分为:简单L型、地框型、框架型和平台型;市场上占有比较好的是美式平台,即通过平台举升功能来实现下盘维修拆卸,通过动力泵控制的360°环形工作拉塔来实现拉伸功能的矫正设备。中国市场占有率极高,而且环形大气的外观在客户外形审美上有很大的优势,所以大多数国内4S店都采用该种设备。

但就功能性而言,相比较欧式设备,劣势很明显:操作空间有限,操作复杂,费时费劲,且由于环形处的死角问题导致了修理的死角,但基本能满足维修需要,而且由于设备价格有优势,4-12万左右,但是随着维修要求的不断提高,环形设备的技术升级和欧式设备的走俏,貌似不可避免。但就目前市场上畅销的几种最强力品牌:奔腾,三重,卓越,杜卡,奔腾借助其强势的营销手段,市场占有极高,但就产品功能性而言,各产品差异不大,就稳定性而言,奔腾和三重比较领先,但三重公司长期致力于行走质量路线,营销劣势使其在市场占有上于奔腾有了一定差距,但价格较适宜,其他产品价格虽低,但质量很难保证。

未来1-2年大梁校正仪市场价格总体走势将平稳,专家的主要判断依据是,未来我国汽车车身大梁校正设备整体质量水平和技术含量将不断提升,行业标准和技术门槛也不断提高,但国产化比例也将大幅提高,需求量也不断上升,总体而言未来市场价格水平将呈平稳走势。不过由于近年来,汽保生产商与日俱增,一些新势力大打价格战必然导致在制造上的偷工减料,导致质量缺陷,为防止这种现象的发生,有实力的汽修设备企业应大力注重新产品的研究和开发,不断提高产品的性能和附加值,并且在生产管理上多下功夫,大大降低生产成本,在使产品能够不断满足市场日益增长的需求的同时,适当降低销售价格,提高产品和企业的市场竞争能力,提高市场占有率。

我国大梁校正仪产品技术未来发展方向:大梁校正仪可以提供快速高效的维修,可以使车辆恢复到车辆出厂的原始数据。车身矫正是指通过一定的外力将因事故损坏或疲劳损坏的部位修复到车辆出厂时技术标准“状态”的过程。对于“状态”一词,它包含两层含义。“状”是指比较直观的外观和形状,而“态”则是一种比较抽象的更深层次的概念,如金属内部分子结构是否能按照原来的位置重新顺序排列、内部的应力是否完全释放等,它将直接关系到车辆修复后的功能和寿命。结构件是指在车身上起到主要支撑及承载作用的构件,是车身零部件的安装基础,常见于纵梁、横梁、门柱及下边梁等部位。这类构件通常具有非常高的强度,加之结构多为封闭式的箱形截面,所以在修理时应采取一定的手段和措施,利用合理的工艺进行修复。尽量采用就位修复工艺整体式车身校正时,应尽可能采取就位修理的方法。这样在牵拉时,可有效地将周围一些变形部位顺便“带”出,同时也会由于少拆装构件而节省大量的时间。通常情况下,很多钣金维修技师会将骨架拆下后矫正,这样其实是不科学的。前杠骨架在受到撞击后,撞击力的传递将会造成纵梁前部发生变形。骨架拆下后没有合适固定很难采取一个缓和的矫正力进行修复,另外修复完骨架后还需要对前纵梁进行修复。所以比较好的方法是进行就位修理。

但目前国内还有60%的汽修厂没有专业的事故汽车修理设备,这将严重制约我国汽修业的发展。因此每个汽修企业应该追踪和关注大梁校正仪技术发展趋势。

研究内容及研究方法

1.4.1 研究内容

(1)分析平台式汽车大梁校正仪的结构形式及工作原理,根据以下主要技术指标、要求或生产纲领:要求平起升降300mm-1200mm多种高度,通用车体固定夹钳,可任意调整工作高度和角度。工作台长度 5600mm,工作台高度300-1200mm,工作台宽度2100mm,拉塔工作范围360度,液压系统最大工作压力16Mpa,气源压力要求0.8Mpa, 拉塔牵引最大拉力30KN,完成方案设计及质量校核计算。利用AutoCAD完成校正仪的二维总体结构设计,然后CATIA建立三维模型,在将关键零部件模型通过专用模型数据转换接口导入ANSYS软件进行有限元分析,获得校正仪在载荷工况作用下的应力、应变及变形状,然后用CATIA整机虚拟装配。

(2)拟解决的主要问题

1)平台式汽车大梁校正仪总体方案设计;

2)利用AutoCAD完成大梁校正仪二维结构设计;

3)利用CATIA完成大梁校正仪的三维建模;

4)利用ANSYS软件对关键零部件进行有限元分析;

5)利用CATIA完成整机虚拟装配。

1.4.2 研究方法

研究技术路线如图1.1所示。2.1平台式汽车大梁校正仪工作原理

平台式汽车大梁校正仪是基于承载平台的基础上附加液压举升机构、定位夹具和拉塔等装配成的。修理前先将平台的前支架悬起来,用液压举升机构将平台的一端高度缓慢降低,是平台车有顶顶角度的斜坡,这样汽车可被牵引机构通过斜坡拉到平台上,然后举升机构在将平台恢复水平状态,之后再通过可调位置的夹具夹紧不同的汽车裙边后定位汽车。在进行拉塔牵引校正之前必须事先检查汽车定位情况,夹具必须加紧牢固,保证汽车在受力拉伸校正时整个事故车体和未被拉伸的部分不会发生移动或变形。然后驱动液压系统通过推动可上升的塔柱进行拉伸校正,此时因为大梁受损的部位不同,所以需要调整拉塔在平台上的位置。拉塔是通过拉塔固定叉和拉塔内侧夹紧块固定在平台上的,拉塔通过四个滚轮挂在平台外边缘的半圆导轨上,因此可以实现360°范围工作。拉塔定位后把拉链一端的钩子钩在受损部位,通过驱动液压系统推动可上升的塔柱升高进而拉动链子进行拉伸校正汽车大梁。

2.2车身校正设备的特点

目前本市多家汽车维修厂使用的车身校正设备主要包括平台式和框架式,他们都拥有几方面的相同的功能,

(1)能进行精确、彻底的车身车架结构校正

(2)具有安全、高效的结构固定器和夹具

(3)能在需要的方向上施加得以控制的拉拔力

(4)能进行多点和全方位的拉拔校正

但对设计中采用的平台是矫正仪具有以下具体的特点。

(1)工作台面的平整精加工,平面度高,台面宽广;

(2)液压牵引加力塔,可沿着工作台轨道360度做作业,移动灵活,固定牢靠,并且可以从台架上拆卸下来;

(3)加利塔长度采取不可调整的形式,增加了加力塔体本身的强度,拉力强劲,可以配合拉了直接修理车身塌陷部位。

(4)可调式通用钳,他不仅可以沿着台架纵向移动,本身还可以横向移动,同时为了配合不同车型的高度,夹钳自身也可以调整,其夹紧力大,可以牢固地对车体进行定位夹紧;

(5)配备可移动式上车设备,与台架分体,车辆上倒台架上后可以移走,不干涉加力塔的工作,轻便灵活,节省空间;

(6)设备总质量不大,可以随维修企业的调整需要进行移动。

鉴于平台式汽车大梁校正仪有如此诸多优点,故在本设计中决定采取平台形式。

2.3承载式车身矫正原理介绍

一台设备是否具有生命力,能否在激烈的市场竞争中立足,主要看其是否有市场。而目前车身结构的发展对设备的影响是很大的,因此,有必要简单说说车身的结构。碰撞的形式及特点对车身校正设备有很大的影响,在设计之前应该对碰撞形势及特点有一定的了解。

车身结构目前主要是传统式和整体式,又可称为非承载式和承载式。传统结构的汽车车架是一个独立部分,通过螺栓与车身连接在一起。而整体式车身结构中,车架结构部件经常是焊接在车身上,而目前轿车越来越多地采用整体式车身结构,因此,在设计校正设备时要考虑到对某一位置的拉拔校正是否会改变其他位置的参数,防止一边校正好却发现另一边发生变形,造成反复校正,对人力及物力造成不必要的浪费的。

车架的损坏可分为五种不同的形式吗:歪斜、下垂、弯皱、呈菱形和扭曲。

(1)歪斜:碰撞时车架一 的前部中部和后部边梁会向左或和向右弯曲,发生的歪斜损坏。

(2)边梁下垂:当左右边梁受到冲击时,产生了弯曲变形,导致边梁下垂,。发动机和车身的重量也迫使边梁下垂。当出现下垂现象时车架边梁上的折痕一般处于边梁上部。当车架受到一个很大的冲击时,边梁会在其他区或控制点发生弯曲变形。

(3)弯皱损坏:一般发生在前横梁之后或和后轴上部的车架区域。在发生弯皱损坏时,海边梁下部产生折痕,而下垂折痕在上部产生。

(4)菱形损坏:当汽车边梁的角部受到猛烈撞击时,边梁后移。结果造成边梁和横梁之间的角度发生变化,引起车架和车身歪斜,使其形成一个近似平行四边形的形状,这种破坏常被称为菱形破坏。

(5)扭曲损坏:还一个发生在承受很大载荷的车架受到撞击的情况下,这种碰撞使得汽车车发生翻转,边梁扭曲,超出了水平面。

当一辆电车发生事故时,一般对应其进行车身、车架检查,确定受到损坏的程度,当汽车前部受到撞击时 ,不管它是传统结构的车架还是整体结构的车架,车架受损的是顺序大致如下:首先是歪斜损坏,然后是下垂、变皱、菱形和扭曲损坏,这些是根据撞击的程度决定的。

传统结构车架的车辆在后部发生碰撞时可能出现以下的情况:弯皱、歪斜、和下垂,也可能出现扭曲的现象,但是弯皱、歪斜和下垂的速损坏被修理之后,扭曲现象也会得到改正,由于车架的后面部分有较好的弹性,所以它能吸收车架受到的严重的冲击,而不会使车架的中心部分受到菱形损坏。

具有整体式结构的车辆当其时后部受到冲击时,破坏发生的顺序和前部受到撞击时发生的顺序一样:歪斜、下垂和弯皱。

只有在了解了车架损坏的类型之后,针对不同形式和不同程度的损坏采取合理的校正方法才能对车身进行校正。

2.4平台主要结构确定

2.4.1 平台整体结构形式及基本组成

平台是校正设备的支承装置,所以它的强度十分重要,必须满足设备的工作需求。文章设计采用强度较高的轨道式台架。另外,根据现在常见的车辆的基本尺寸为依据设计台架,以便更好地适应各种车辆的车身尺寸。本章设计中的台架尺寸大小可以满足中、小型轿车的需要。

本次设计的主要针对的对象为中小型轿车,因此,设计尺寸主要依据以下各类型车辆的常见尺寸,经调查各种车型尺寸为及整车重量之后,确定了抬台架的尺寸、选材、形状以及加工工艺。

常见汽车车身尺寸见表2.1所示。

表2.1常见汽车车身尺寸表

成产厂商品牌型号车长车宽轴距

现代汽车北京现代YF4820mm1835mm2795mm

本田汽车本田奥德赛4686mm1905mm3302mm

丰田汽车丰田卡罗拉4540mm1760mm2600mm

东风汽车东风东风悦达起亚K54845mm1835mm2795mm

一汽轿车一汽奔腾B704705mm1782mm2675mm

上海通用通用五菱五菱荣光4035mm1620mm2700mm

上海大众PoloPolo GTI 1.4T3970mm1680mm2470mm

奇瑞汽车QQ0.8L3550mm1580mm2400mm

根据表2.1所列车型尺寸,参考平台式大梁校正仪生产厂家产品的尺寸,最终确定平台的设计尺寸。

外边缘:长=5600mm; 宽=2100mm; 倒圆角半径为R=700mm;

内边缘:长=4600mm; 宽=1100mm; 倒圆角半径为R=200mm;

平台上下钢板厚度:h=10mm。

因为此次设计所要举升的重量为2t左右的乘用车,所以这样的尺寸完全适用于市面 平台式汽车大梁校正仪的主要功能就是将因交通事故后汽车大梁以及车身发生变形的车辆进行校正维修,使其大梁和车身恢复到出厂时的技术水平。在汽车行业的蓬勃发展,大梁校正仪也将越来越广泛地被维修行业所需求和应用。大梁校正仪主要由拉塔、平台、支架、液压举升系统和维修附件组成,

本次设计研究的主要结论如下:

利用CAD绘制出平台式汽车大梁校正仪的二维装配图和关键部位的零件图,利用三维建模软件CATIA创建了平台式汽车大梁校正仪虚拟三维模型,并且完成了其三维整体的装配。利用IGS格式文件成功地将三维零件模型导入到ANSYS有限元分析软件当中。利用ANSYS有限元分析软件对平台式汽车大梁校正仪的关键部件进行了有限元分析。

对校正仪的关键部件进行了二维结构设计和理论校核,并进行了运动受力和干涉分析检查,对零件的尺寸做了调整,使其结构更加简单,使用方便,成本更低。

对校正仪的夹具、支架、举升臂进行了模拟加载,计算分析,并将其结果与理论分析结果进行了比较、分析,通过检查表明本课题研究分析的性能与相关理论所介绍的结果保持一致。证明用本课题所建立的校正仪的夹具、支架、举升臂受到应力的真实性,并说明所建立的模型是可行的。

此校正系统结构简单,使用方便,适用于市面上大多数车型的尺寸及轻型的小型吉普车,但是其质量较大,占地面积较大,至少需要5m×9m的平整水泥地面,所以对维修场地的要求较高,只适用于有一定条件的维修企业。因此在未来的设计中需要对材料做进一步的选择,以降低其重量。在结构设计上需要进一步提高,以减少其占地面积,使其能更好地适用于不同级别的维修企业。

参考文献

[1] (美)罗伯特?斯卡福.汽车车身修复[M],北京:机械工业出版社,1998.10

[2] (美)詹姆斯 E.杜菲.汽车碰撞后的修复[M],北京:机械工业出版社,1998.5

[3]薛风先,胡仁喜,康士廷.ANSYS12.0机械与结构有限元分析从入门到精通[M],北京:机械工业出版社,2010.3

[4]戴冠军.最新客车与轿车车身维修手册[M],北京:中国物资出版社,1996.8

[5]蒋学祤,蒋崴.汽车维修机工具典型结构[M],北京:人民交通出版社,1994.3

[6]天天汽车工作室.轿车车身维修技能实训[M],北京:机械工业出版社,2003.9

[7]周 宁.ANSYS机械工程应用实例[M],北京:中国水利水电出版社,2006.3

[8]李黎明.ANSYS有限元分析使用教程[M],北京:清华大学出版社,2005.1

[9]王庆五,左昉,胡仁喜.ANSYS 10.0机械设计高级应用实例[M],北京:机械工业出版社,2006.1

[10]尤春风.CATIA V5高级应用[M],北京:清华大学出版社,2006.1

[11]王登峰.CATIA V5机械(汽车)产品全精通教程[M],北京:人民交通出版社,2007.4

[12]盛选禹,盛选军.CATIA V5运动和力学分析实例教程[M],北京:化学工业出版社,2008.4

[13]杜黎蓉,林博正,朱明.CATIA V5三维零件设计[M],北京:人民邮电出版社,2005.9

[14]马 兰.机械制图[M],北京:机械工业出版社,2006.5

[15]齐乐华.工程材料与机械制造基础[M],北京:高等教育出版社,2006.4

[16]周松鹤,徐烈烜.工程力学[M],北京:机械工业出版社,2007.5

[17]程本付.使用通用定位夹具对非承载式车身大梁进行校正[M],汽车维修与保养,2008.6

[18]张鹏.俯仰升降式立体车库液压系统设计[J],液压与气动,2007.7:10-11

[19]James.E.Daffy.Collision Repair Fundamentals[M],Singapore:Original edition published by Cengage Learning,2008.9

[20] Tang Nade.America Multirack 2000 Beam Calibrator[J],Beijing:China Academic Journal Electronic Publishing House,1999.11

川公网安备: 51019002004831号

川公网安备: 51019002004831号