【温馨提示】 购买原稿文件请充值后自助下载。

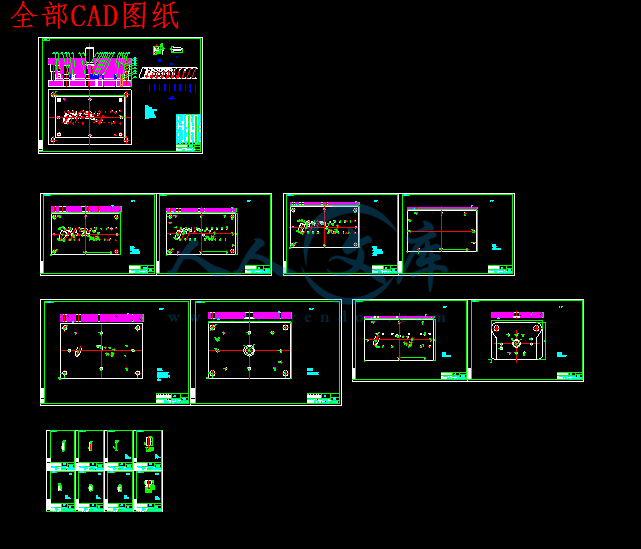

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

侧板扣件弹片成形工艺与级进模设计

摘要:本文阐述了采用多工位级进模生产的可能性,分析了-侧板扣件弹片多工位级进模的成形工艺及特点。详细对比了零件的几种排样方案和冲切刃口的设计,列举了利用软件对零件的毛坯进行展开、冲压工艺的计算以及凸模强度的校核等过程;本文所介绍的级进模共有10个工位,是一副集多个工序为一体的模具,其成形的工序主要包括冲裁、成型、弯曲等;为了保证模具在工作时不干涉,在设计时应予以综合考虑;在文章的最后简单的介绍了级进模材料的选用及热处理并且详细列出了压力中心的计算过程。

关键词:级进模;排样;模具设计

Side panel fasteners shrapnel forming technology and progressive die design

Abstract: This paper describes the possibility of using multi-position progressive die production, analysis of the - side panels fasteners shrapnel multi-position progressive die forming technology and features. Detailed comparison of the parts of several nesting programs and cutting edge design, citing the use of software parts rough commence the calculation of the stamping process and punch strength check process; described in this article Progressive Die from 10-position, is a set of a plurality of processes as one of the mold, the step of forming including punching, forming, bending, etc.; in order to ensure that the mold is of non-interference in the work, should be designed considering; the end of this article a brief introduction of the progressive die material selection and heat treatment and sets out in detail the calculation of the center of pressure.

Key words: progressive mode; nesting; mold design

目 录

前 言 1

1 侧板扣件弹片介绍及冲压工艺性分析 3

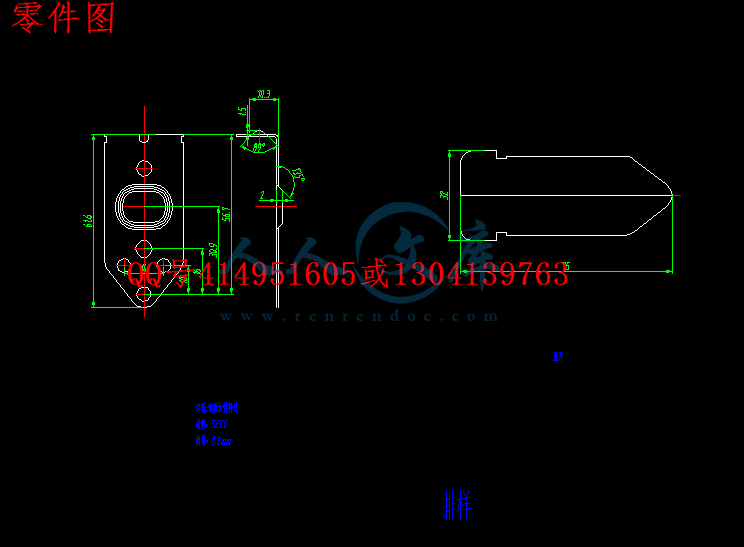

1.1 侧板扣件弹片零件图的绘制 3

1.2 侧板扣件弹片工艺设计 3

2 排样设计 7

2.1 概述 7

2.2 毛坯排样 7

2.2.1 毛坯排样 7

2.2.2 搭边 8

2.2.3 步距 9

2.2.4 条料的宽度 9

2.2.5 材料利用率 10

2.3 冲切刃口设计 10

2.4 轮廓分解时分段搭接头应注意的问题 10

2.5 工序排样 11

2.5.1 工序排样类型 11

2.5.2 载体设计 11

2.5.3 条料定位方式 11

2.6 工序排样 12

2.7 条料尺寸及步距精度 13

3 工艺计算和设备选择 15

3.1冲压力的计算 15

3.2 成型力的计算 16

3.3 弯曲力的计算 17

3.4 总冲裁力的计算 17

3.5 卸料力的计算 17

3.6 卸料树脂的选用 18

3.7 确定压力中心 19

3.8 凸、凹模刃口尺寸的计算 19

3.8.1 凸、凹模刃口尺寸的计算原则 19

3.8.2 刃口尺寸计算方法 19

3.9 弯曲模的结构设计 21

3.10 设备的选择 22

3.10.1 完成各种工序所需的压力 22

3.10.2 压力机的校核 22

4 模具设计 24

4.1 模具结构概要设计 24

4.1.1 模具基本结构形式 24

4.1.2模具基本尺寸 24

4.1.3 模架的选定 25

4.2 模具工作零件设计 25

4.2.1模具零件的连接 25

4.2.2 模板类零件的连接 25

4.3 卸料机构的设计 26

4.3.1 卸料板的安装形式 26

4.3.2 小导柱、小导套 26

4.4导料与定距机构 27

4.4.1导料装置 27

4.4.2定距装置 28

4.5 安全机构设计 28

4.6 侧板扣件弹片模具非成型零件的设计 29

4.7 模具零件选材 29

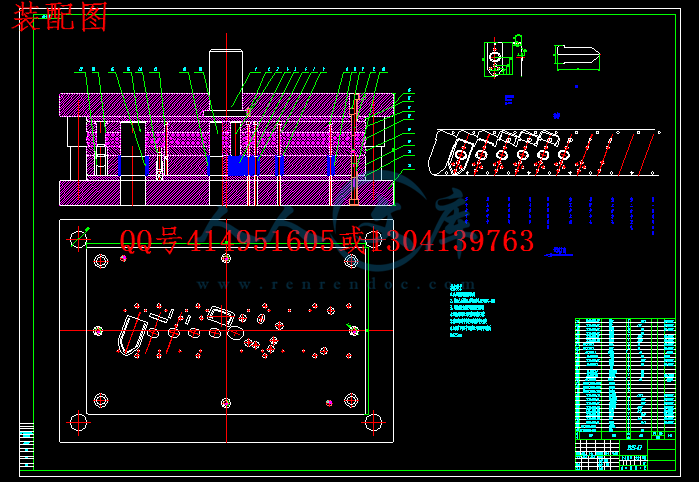

4.8 侧板扣件弹片模具装配图 31

4.8.1 模具的工作原理 31

4.8.2 模具闭合状态时的结构图 32

5 级进模制造 33

5.1 级进模零件加工工艺 33

5.2 级进模装配技术 34

结论 35

致 谢 36

参考文献 37

前 言

模具作为特殊的工艺装备,在现代制造业中越来越重要。有了模具,企业有可能向社会提供品种繁多、质优价廉的商品,满足人们日益增长的多方面的消费需要。有了模具,人们的衣、食、住、行,可直接或间接地变得丰富多彩。说得具体一点,人们日常接触到的如:汽车、手表、手机、电话、电脑、空调传真机、复印机、彩电、冰箱、照相机、儿童玩具等,可以说一切用品,大到飞机、轮船、火车、火箭,小到一根缝衣针,都离不开模具加工或生产其中某个零件。模具的广泛应用,不仅得到了人们普遍的认识,同时,模具水平的高低,关系到现代制造业的发展与进步,关系到经济建设的速度。大力提高制造模具水平,是提升模具技术档次的关键。

冲模按其功能和模具结构,有单工序模、复合模和级进模之别。它们都是借助压力机,将被冲的材料放入凸、凹模之间,在压力机的作用下使材料产生变形或分离,完成冲压工作。

[1]

川公网安备: 51019002004831号

川公网安备: 51019002004831号