【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

水溶性塑料薄膜(以下简称水溶膜)是一种新颖的绿色包装材料。它的主要原料是聚乙烯醇及淀粉,能溶于水,降解成无毒无公害的最终产物CO2和H2O。它的应用也较为广泛,在工业、农业及人们日常生活中都有广泛的运用,且随着人们环保意识的不断增强,对水溶膜的需求量也必将持续增长。

本文主要介绍400型水溶膜流研成型系统的设计方法,该系统的主要工作原理是:先将原料在一定条件下制成水溶性胶液,然后将胶液流研到镜面不锈钢带(以下简称钢带)上,用刮刀将胶液均匀刮开,胶液刮层随钢带转动进入烘道烘干,最后剥离成成品膜。烘道的热源来至布置于系统顶部的热供送箱和烘道内置的红外电热管,其内的温度是可控的。刮刀固定于钢带的上部,它可以在一定范围内上下调动,通过控制它与钢带间的缝隙,来达到控制水溶膜厚度的目的。钢带被焊接成环形,安装在一对大滚筒上,位于生产线后端的为主动滚筒,前端的滚筒主要起改向作用,称改向滚筒,刚带传动非常类似于平带传动,但本系统中的钢带既是水溶膜成膜的载体,又是动力转动装置,这一环节的设计十分重要。

关键词:水溶膜,烘道,钢带传动,滚筒,刮刀

ABSTRACT

Water-soluble plastic packaging films (hereinafter referred to water-soluble film) is a new green packaging materials, its main raw material is polyvinyl alcohol and starch, can dissolve in water, degradation of non-toxic pollution-free into the final product of CO2 and H2O. It's also the wider application of the workers, farmers and people in daily life have a wide range of use, and with the enhancement of environmental awareness among the people, the demand for water soluble film will also continue to grow. In this paper, 400 water-soluble film-forming system of research methods, the system's main principle is: first of raw materials under certain conditions, into water-soluble glue, and then glue to flow to the inquiry with stainless steel mirror ( Hereinafter referred to strip), the scraper will Smear

glue evenly, with the strip into the rotation, bake film drying, peeling into the final finished film. Hung Road to the heat source in the system to the layout at the top of the heat and bake for sending me the built-in infrared Electric Road tube, the temperature is controllable. Scraper fixed in the upper strip, it can within a certain range from top to bottom mobilization, through its control of the gap between the strip and to achieve water-soluble film thickness control purposes. Strip was welded into a ring, installed in a large drum, the back-end to take the initiative to drum, drum major from the front of the bend, much like a belt-drive, water-soluble film is a film strip the carrier, is the driving force Moment of devices, this part of the design is very important.

Keywords: Water-soluble film, Hung Road, belt drive, roller, scraper

目 录

第1章 绪论 1

1.1 水溶膜的简介 1

1.2 水溶膜的现状及展望 1

1.3 水溶膜的主要制备方法 3

第2章 系统总体设计 2

2.1 烘道的设计 2

2.1.1 主体结构材料的选择 3

2.1.2 整体尺寸和布局 3

2.1.3 供热系统的设计 5

2.2 钢带的设计 6

2.2.1 钢带性能的要求 6

2.2.2 钢带型号及尺寸的选择 7

第3章 传动装置的设计及计算 8

3.1 钢带传动 8

3.1.1 钢带传动的设计计算 8

3.1.2 电动机及减速机的选用 13

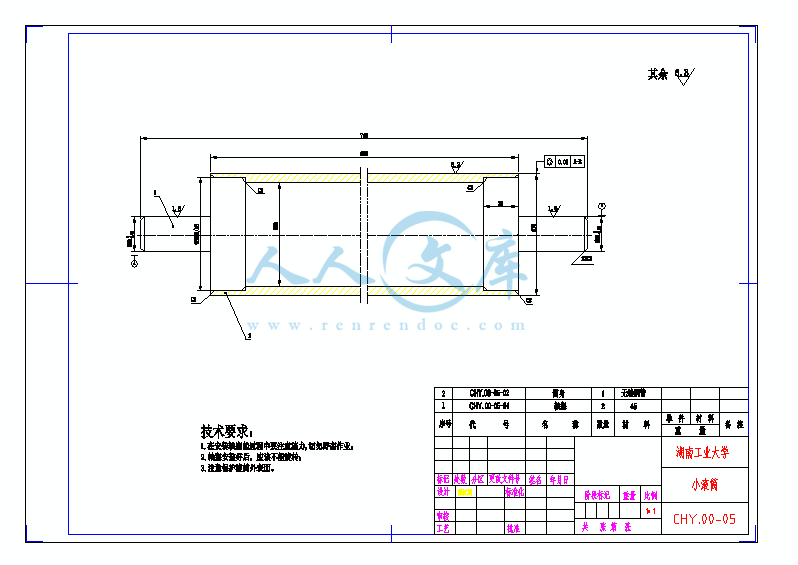

3.1.3 传动滚筒和托辊的设计与选用 14

3.1.4 轴承的选用与校核 21

3.2 链传动 23

3.2.1 链条的设计 23

3.2.2 链轮的设计 24

3.2.3 链传动的受力分析 27

第4章 主要附属装置的设计与选用 28

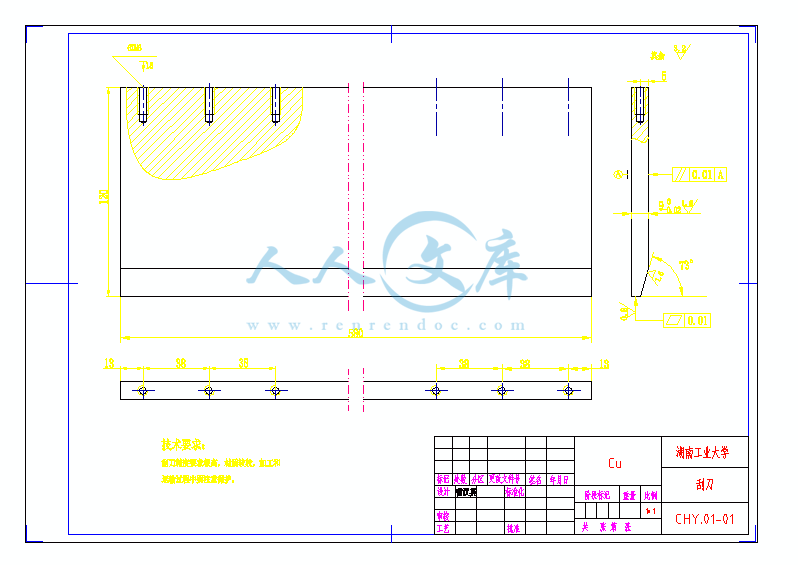

4.1 刮刀设计 28

4.2 刀架的设计 29

4.3 调偏装置的设计 30

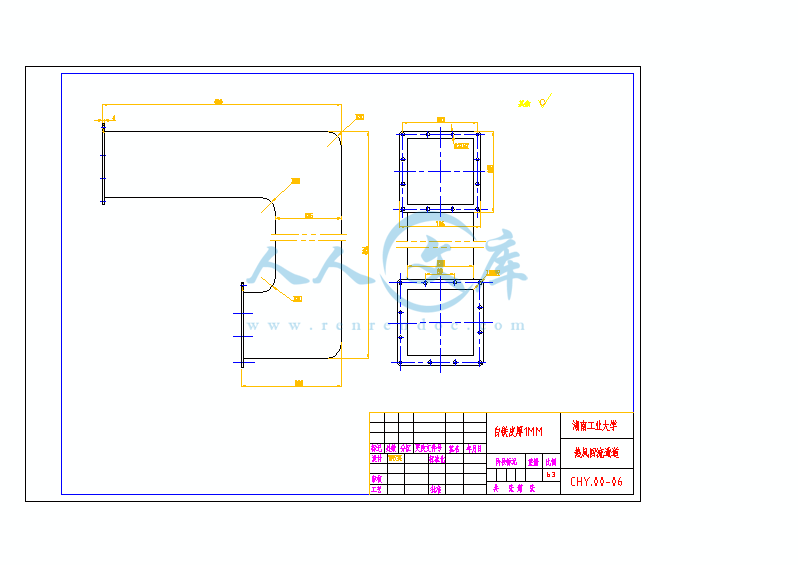

4.4 热风回流装置的设计 31

结论 32

参考文献 33

致谢 34

附录Ⅰ 35

第1章 绪论

1.1水溶膜的简介

水溶膜的外观和我们日常接触的普通薄膜看起来差不多,但两者在性能上却相差甚远,大家都很清楚后者是白色污染的罪魁祸首,是一种很难降解的永久污染源。而水溶膜则恰恰相反,它很容易被降解,尤其是它能溶于水,也正因此而得名—水溶膜。水溶膜作为一种的绿色包装材料,在欧美、日本等国被广泛用于水中使用产品的包装,例如,农药、化肥、颜料、染料、清洁剂、水处理剂等。水溶膜的主要原料是聚乙烯醇(PVA)及淀粉,其所有组分(包括添加的助剂)均为无毒的C、H、O化合物,溶于水后,降解成无毒无公害的最终产物CO2和H2O。

制膜过程中,各组分之间只发生物理溶解,改善其物理性能、力学性能、工艺性能及溶水性能,但不发生化学反应,不改变其化学性能,即:水溶膜从材料到生产成膜都是无毒无污染的【1】。

因此,水溶膜完全可称为是一种新颖的绿色包装材料,且随着人们环保意识的上升,其市场也必将越来越广阔!

1.2 水溶膜的现状及展望

目前国内外市场生产销售的水溶性薄膜主要有高温型和低温型2种类型。主要应用于在水中使用的产品的包装、水转移印刷、作为暂时性载体用于假发及刺绣的制作过程、用于种子带、服装及纺织品包装、洗涤袋等。

目前国外生产厂家主要采用流涎法和吹塑法生产水溶性薄膜。主要是日本、美国、法国、韩国等生产销售此类产品,如法国GREENSOL公司和美国WORDWIDE TECHNOLOGY PARTNERS(W.T.P)公司,日本的合成化学公司等。国内在上世纪70年代上海塑料制品研究所、四川涪陵地区塑料三厂先后开发了PVA薄膜的流涎法和吹塑法,但由于质量差,能耗高,因而未能工业化生产。目前中科院北京塑料研究所正在研究开发吹塑法生产水溶膜,处于实验室研究阶段,还未投入实际生产【1】。

我校包装机械研究所在郝院长的带领下,研究开发了一种水溶膜生产方法——钢带流研法,这种方法不仅生产效率较高,而且相比之下能耗也比较低,操作流程简单,一条线仅需两三个人就可以保证生产。正是因为具有这么多优点,这种生产方法在国内已经取得了很大的市场,随着技术的不断改和成熟,我相信她必定会继续得到不断的推广,为创造一个洁净的地球作出一定的贡献!

1.3水溶膜的主要制备方法

目前,制作水溶膜的方法并不是很多,归纳起来比较成熟的有以下几种:

吹塑法生产水溶膜

吹塑法生产水溶膜主要以PVA为主要原料,添加水及其它助剂通过挤出吹塑机吹塑成膜,类似于目前通用朔料薄膜的生产,这里不做过多介绍。

流涎法生产水溶膜

这种生产方法工艺与传统的塑料薄膜成型工艺有所不同,它的工艺过程是:采用先将原料制成固含量为18%~20%的水溶性胶,然后将水溶性胶液通过管道堆聚在钢带表面,随着钢带的传动,固定于机架(钢带上部)上的刮刀将胶液均匀刮开,将其涂布于钢带表面,通过控制刮刀与钢带间的缝隙来控制膜的厚度。随着钢带的持续转动,表面涂有水溶性胶液的钢带进入有较高温度的烘道内,胶液内的水分蒸发至规定水分后,切边、剥离、收卷,获得成品膜,工艺流程图如图1.1所示【2】。

图1.1 水溶膜生产工艺简图

本次设计就是针对这种方法,设计一条最高生产速度达7m/min的水溶膜生产线,因所生产的膜的宽度为400mm,故将该生产线命名为:400型水溶膜流研成型机,通过以后章节将对其进行详细的设计。

第2章 系统总体设计

2.1烘道的设计

烘道,顾名思义就是起烘烤作用的通道,它是水溶膜成膜的主要场所,为胶液的蒸发提供热量,因此烘道应当具备一下几点特征:首先,烘道应该具有一定的空间,为成膜提供一定的场所;其次,它应该能够提供足够的热量,而且应该是可控的,这样才能控制胶液蒸发成膜的速度;最后,既然烘道是一个能够提供热能的空间,那它就必须有一定的保温能力。当然,烘道作为系统的主要可视部分,不仅要有实用的坚实结构,它还应该具有优美的外观。

2.1.1主体结构材料的选择

烘道采用钢架焊接结构,主钢架采用规格为50mm×50mm的方钢管,因整个系统承载重量轻,且自重也较低,方钢管的壁厚选为1.4mm。两侧边竖直方向的立柱上需安装可开拉的门,为了便于安装门和与主钢架焊接,侧边立柱选用50mm×100mm的矩形钢管,壁厚也选为1.4mm。各段材料,均采用手工下料,再用普通电弧焊机焊接。

焊接好的机架表面(除两侧边装门以外)均有蒙皮,且都是双层的,这是因为里面要装耐高温保温材料—玻璃纤维,位于钢带紧边的下边还有一层分隔层,将烘道分成两个腔。蒙皮和分隔层都选用白铁皮,采用铆接的方法,铆在机架上,白铁皮的厚度选1mm。

2.1.2整体尺寸和布局

烘道的主要作用是为胶液干燥提供一个热温环境,涂布在钢带上的胶液,在烘道内会有一个往还的过程,钢带在烘道内往返运行的这段时间正是胶液成膜的过程。一般情况下水溶性胶液的含水量在80%左右,而成品膜的含水量在17%左右,当干膜温度在75℃左右,平均热风速度在2.8m/s时,干膜时间的t,一般需要2min~3min,这里取t的中间值t=2.5min计算,生产速度V按设计要求最大速度V=7m/min计算,则烘箱的最小长度=8.75m,考虑到其它非稳定因素,为了保证能安全持续生产,这里将烘道的长度设计为11m。

由于烘道较长,为了便于运输和安装,将其分为前、中、后三段,其中前段将又分为两部分,前面一部分主要装有刀架、改向滚筒、流研口等,这部分是敞开的,后段则是密闭的烘道,两段复合在一起,统称机架前段,总长约为4.5m,其中烘道的长度设计为3m;中段和后段则均为纯粹的烘道,长度均设计为4m,那么整条线的长度L=4.5+2×4=12.5m,且三段的排列方式是直线型,详情请参看附录图1。

由于要在烘道内形成一个热风循环,所以将烘道分为上下两个腔,钢带的紧边在上腔运行,松边在下腔运行,中间用白铁皮分隔开,热风从上腔进入,循环经过下腔后,用抽风机抽入上腔继续循环,这样即可形成热风循环,又能提高热能利用率。

上腔的顶部均匀的开有四个热风入口,入口下端约100mm处设有热风分配筛,热风分配筛底面距离钢带约200mm,热风通过热风分配筛后,可以防止热风直接吹在胶液表面上。上腔除开有热风入口外,还均匀排布有电热管,同样电热管距离钢带约200mm,它们可以直接加热胶液,使整个系统的热功率大为提高。

川公网安备: 51019002004831号

川公网安备: 51019002004831号