【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

全套资料带CAD图,QQ联系414951605或1304139763

摘要

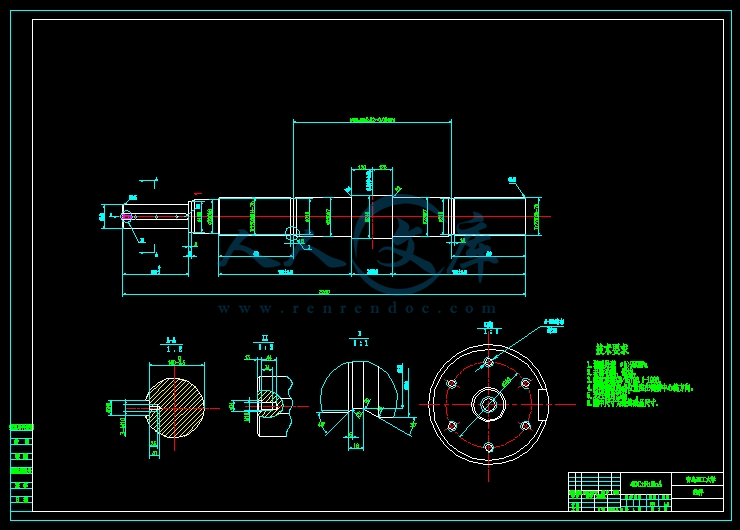

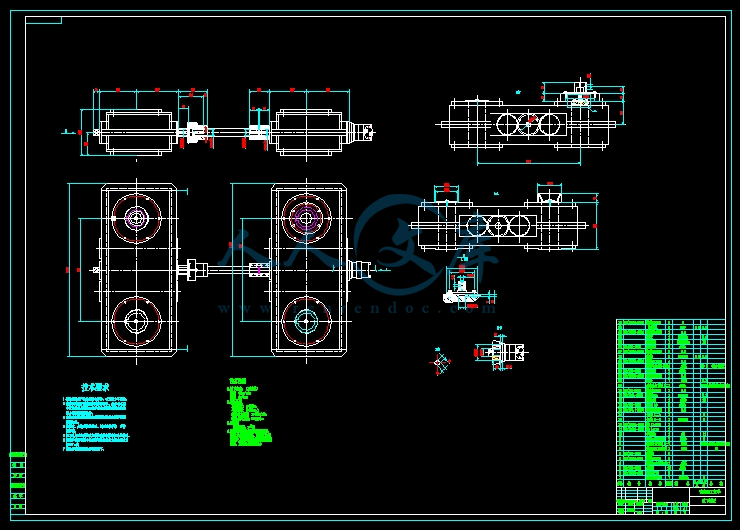

本次设计对短应力线750轧机压下部分进行了相应的设计与校核。然后,轧机的两种轧制力计算方法进行了设计比较。本轧机为为二辊卧式轧机。本设计采用直流电动机,有较大的过载能力,电动机与轧机之间有减速器。压下装置动力部分采用液压马达,传动平稳,能在较大范围内实现无级调速,能保证较高的轧制精确度。最后对轧机的润滑和维护做了简单讨论。

本次设计主要的研究方法是根据轧辊孔型和轧制速度,计算轧制力,从而对轧辊进行强度和刚度的校核,确定轧辊是可用的,从而保证轧机能正常工作。在对轧辊轴承的选取,立柱的校核,压下装置的形式进行了研究,保证设计了的准确性。

关键词:750轧机;二辊式轧机;压下装置;油马达;轧制力

Abstract

The design of the short stress line 750 Rolling Mill for the corresponding parts of the design and checking. Then, the two rolling mill was designed force calculation comparison. The horizontal two-roll mill to the mill. This design uses a DC motor, a large overload capacity, between the motor and reducer mill. Dynamic part of the reduction device with hydraulic motor, drive smoothly, can realize stepless speed regulation in a large range, can ensure a high rolling accuracy. Finally, lubrication and maintenance of mill made a brief discussion.

The main research design is based roll pass and rolling speed, rolling force calculation, and thus the strength and stiffness of roll of the check, to determine roll is available, thus ensuring mill can work. In the selection of roller bearings, columns of check, pressure device in the form of a study designed to ensure the accuracy.

Key words: 750 rolling mill; two roll mill; pressure equipment; oil motors; rolling force

摘要 I

Abstract II

第一章 绪论 1

1.1. 选题背景及目的 1

1.2轧钢生产在国民经济中的主要地位与作用 1

1.3国内外轧钢机械的发展状况 2

1.3.1粗轧机的发展 2

1.3.2带钢热连轧机发展 2

1.3.3线材轧机的发展 3

1.3.4 短应力线轧机 4

1.4 750轧机的设计简介 5

1.4.1.主传动装置 6

1.4.2. 机架横移装置 6

1.4.3.压下装置及上辊平衡装置 6

1.5总体思路的选择 7

第二章 概述及方案选择 8

2.1设计的原始参数 8

2.2概述 8

2.3咬入条件的校核 9

2.4轧制过程基本参数 10

2.4.1.简单轧制过程 10

2.4.2.轧制过程变形区及其参数 10

2.5轧制力的计算 11

2.5.1方法一:艾克隆德方法 11

2.5.2方法二:采利柯夫方法 13

2.6轧辊的几何尺寸的选取 14

2.7轧制力矩的计算 15

2.8主电动机功率的计算及选电动机 16

2.8.1轧辊与电机间的效率 16

2.8.2.根据过载条件选择电动机功率 16

2.9轧辊强度及刚度校核 18

2.9.1计算辊身弯曲强度 18

2.9.2计算辊颈弯曲和扭转 19

2.9.3计算辊头剪切强度 20

2.10轧辊轴承的选取 21

2.11立柱校核 22

2.11.1立柱危险截面强度校核 22

2.11.2立柱牙型强度校核 23

2.12 压下装置的结构形式 23

2.13上辊平衡装置 24

2.14轧辊的轴向调整及固定 24

第三章 润滑及维护 26

3.1润滑 26

3.2维护 28

3.2.1轧机主传动装置维护 28

3.2.2在轧机维护中应用故障诊断技术 28

结论 31

参考文献 32

致谢 33

附件1 34

附件2 45

第一章 绪论

1.1 选题背景及目的

随着国民经济的发展,需要更多数量、更多品种、更高质量的型钢,特别是大型型材。为满足这一需要,型钢轧机的发展不外于两个,一是改造旧轧机;二是更新设备,采用新技术和新工艺在旧型钢轧机上逐渐完善及工艺改进,这是我国改造挖潜以少花钱多办事见效快的新方针,是节约经济的客观需要。

大学生活即将结束,为了检验我们的所学是否能够真正应用到实际当中,使我们认识到作为一个合格的设计人员应该具备的基本素质,学校为我们安排了这次毕业设计。用半年时间完成一个设计方案。轧机是现代钢厂中最常见的一种冶金设备。因此,轧机设备的好坏对轧钢厂的效益有很大的影响。我们的任务是通过所学的理论知识设计一台两辊轧机。因为实际条件有限,我们的设计只是经过相关理论与经验公式的推导来设计我们所选的冶金设备,经过理论校核检验是否达到设计要求。

1.2轧钢生产在国民经济中的主要地位与作用

轧钢生产是将钢锭及连续铸坯轧制成材的生产环节。用轧制的方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于实现自动化等优点。钢材的生产方法有轧制、锻造、挤压、拉拔等。用轧制方法得到的钢材,具有生产过程连续性、生产效率高、品种多、质量好、易与机械化、自动化等优点,因此得到广泛的应用。目前,约有90﹪的钢都是经过轧制成材的。有色金属成材,主要也用轧制的方法。

轧钢生产在国民经济中所起的作用是十分显著的。钢铁工业生产中,除少量的钢用铸造或铸造方法制成零件外,炼钢厂生产的钢锭与连铸坯有85~90%以上要经过轧钢车间轧成各种钢材,供应国民经济各部门。可见在现代钢铁企业中,作为使钢成材的轧钢生产,在整个国民经济中占据着异常重要的地位,对促进我国经济快速发展起十分重要的作用。

1.3国内外轧钢机械的发展状况

十九世纪中叶轧钢机械只是轧制一些熟铁条的小型轧机,设备简陋,产量不高;有的轧机是用原始的水轮来驱动。大上个世纪五十年代以后,钢的产量大增;各先进工业国的铁路建设与远洋航运的发展,蒸汽驱动的中型、大型轧机先后出现了。上个世纪的电气化使功率更大的粗轧机迅速发展起来。上个纪50~70年代,由于汽车、石油、天然气的运输,电器电子工业与食品罐头工业的发展,钢材生产是以薄板占优势为特征的。

总的来说,轧钢机械向着大型、连续、高速和计算机控制方向发展。

1.3.1粗轧机的发展

在发展连铸的同时,国外仍在新建后扩建粗轧机,以扩大开坯能力。这是由于开坯机具有产品化灵活,便于实现自动化等优点,如日本1969年有三台板坯粗轧机和一台方坯粗轧机投入生产。

至1970年止,世界上有粗轧机达200多台。拥有粗轧机最多的国家为美国达130台,日本42台,绝大部分为二辊可逆式轧机,开坯能力达3亿吨以上。七十年代的粗轧机直径增大到1500毫米。

我国拥有1000毫米以上大型粗轧机七套,还有750~850毫米小型粗轧机八套,主要于合金钢厂,为数不多的650毫米轧机是中小钢厂的主要开坯设备。1959年我国开始自行设计制造开坯机,已制成的开坯机有700、750、825、850/650、1150等毫米粗轧机。

粗轧机将向着万能式板坯轧机,重型化发展,并且缩短轧机辅助机械工作时间发展。

1.3.2带钢热连轧机发展

带钢热轧机分为连续式带钢热轧机、四辊及多辊可逆式轧机、炉卷轧机和行星式轧机等。

带钢热连轧机分为全连轧、1/2连轧和3/4连轧机。

带钢连续式热轧机主要是生产1.0~16(20)毫米的热钢板卷的,其生产的品种以普通炭钢为主。

在世界上美国首先在1926年采用了热连轧板机,这台轧机安装在哥伦比亚钢铁公司,轧机规格为1030毫米,是1/2连轧,只是有一个粗轧机架,是近代热连轧机的雏形。

四十年代以前,带钢热连轧机,几乎全部集中在美国。

1961~1971年,美国新建了11台辊身长度为1473毫米以上的热连轧机,称为“第二代轧机”。第二代轧机具有轧制速度高、产量高、自动话程度高的特点。

我国从1966~1970年开始发展热连轧板机,1700毫米3/4热连轧板机以投产,其他规格的热连轧板机还有1450毫米半连轧、1450毫米全连轧、750毫米全连轧等。

这些年来,薄钢板的生产比重日趋增加,这是现代轧钢生产发展的一个趋势。热轧钢板是汽车、造船、桥梁、电机、化工等工业不可缺少的原料,也是冷轧机的坯料,随着焊管、冷弯型钢的发展,钢板的需要量日益增长。

现代带钢热连轧机发展趋势是提高产量、扩大品种、提高精度、提高自动化程度。采取的主要措施有:提高轧制速度、加大带卷和坯料重量、建造宽辊身的全连轧、粗轧机架近距离布置、采用快速换辊装置、提高产品精度和轧机刚度、采用板厚自动控制系统、精轧机轧辊辊型控制、采用计算机控制。

90年代以来,钢铁生产短流程迅速开发和推广,薄板坯连铸连轧工艺的出现,正在改变着传统的热轧机市场。自1987年7月第一套薄板坯连铸连轧生产线在美国纽柯公司投产以来,到1997年已建成的有33套。连铸连轧技术是将钢的凝固成型与变形成型两个工序衔接起来,将连铸坯在热状态下继续送入精轧机组,直接轧制成带卷产品。德国西马克公司的CSP技术、德马克公司的ISP技术、奥钢联开发的Conroll技术等都有用户采用。

1.3.3线材轧机的发展

近些年来,国外线材生产是稳定的,线材产量的7~8%。用线材轧机常生产5~12.7毫米的圆形断面轧材。

为了提高线材的质量和产量,六十年代发展了无机架轧机、预应力轧机、Y型轧机、步进式加热炉等新型轧制线材设备。轧机的轴承广泛采用滚动轴承或油膜轴承。线材直径公差可达±0.1~±0.3毫米。

20世纪70年代,摩根无扭高速线材精轧机组有很大发展,投产的以达160多套。目前,高速线材轧机的机型可概括为三辊式、45°、15°、75°和平-立交替式四种。

1.3.4 短应力线轧机

1.提高轧机刚性的途径

提高轧机的刚性是获得高精度产品,减少轧制废品和工艺事故,稳定工艺参数,提高轧机作业率和产品成材率,尤其是提高轧制速度的必备条件。提高轧机刚性也正是实现轧机机械化及电子计算机控制自动化生产的先决条件,因为轧制程序的稳定及生产过程的自控,必须有稳定的工艺及准确稳定的指令,高速线材轧机更是如此。

提高轧机刚性的途径有:1)增加轧辊尺寸和机架断面尺寸。但这会使工作机座结构庞大,增加设备重量和制造困难,而且,机座刚度不仅仅决定于机架断面积的增加,也与机架的结构和几何尺寸有关。随着轧辊直径和机架断面积的增加,机架高度也相应增加,这就影响了机座刚度的进一步提高。2)改善各承载件的材质,结构及加工精度,以提高工作机座的配合精度。3)减少承载件的配合面。4)缩短辊身长度。5)缩短应力线长度。6)施加预应力等。

这里所说的应力线是轧机在轧制过程中,轧制力所引起的内力沿各承载零件分布的应力回线,与一般力学中的应力概念有所不同。故短应力线轧机是指应力回线缩短了的轧机,是一种高刚度轧机。

2、短应力线轧机的发展概况

从提高轧机刚性的途径来看,最合理的途径是尽量缩短应力线长度。40年代,瑞典研制出的第一代无牌坊轧机,取消了牌坊,用拉紧丝杆将两个刚性很大的轴承座连在一起。这种轧机是将拉紧丝杆固定在下轴承座上、上轴承座在拉杆上可自由上下移动,拉杆顶端再连接一上横梁,上辊压下调正与平衡同普通轧机一样,其结构示意图如图1-1所示。这类轧机在我国已安装了四套。第一代无牌坊轧机的应力线不是最短的,经改进,瑞典于60年代研制出了第二代无牌坊轧机。

意大利波米尼法雅尔公司(PominiFarrel)研制的“红环”轧机也是属于短应力线轧机。我国在研制短应力线轧机方面起步较晚,开始于70年代末期,80年代初期,但发展速度较快。1981年北京科技大学成功地研制出了国内第一架新型短应力线轧一“GY-1”型短应力线轧机,如图1-1所示。该轧机首先在四川蛾眉型钢厂、大冶钢厂、贵阳钢厂投产,因其具有投资少,上马快,见效快、容易掌握、调整方便、成材率高等优点,很快在全国80多个厂家得到推广应用。轧机类型也从“GY-1”型发展到到“GY-2”型“GY-3”型、“GY-4”型短应力线轧机。

在“GY”型短应力线轧机投产之后,由河北冶金厅研制的“HB”型短应力线轧机。四川威远钢厂研制的“CW-1”型短应力线轧机和北京冶金设备研究院研制的“SY”型短应力线轧机相继投入生产。特别是“SY”轧机在设计、加工制造和服务一条龙的经营指导思想下,发展速度很快,在全国已有几十家企业投入生产。

3.短应力线轧机的主要特点

1)最短的应力线保证了高刚度。这种轧机不用预应力,也不靠增大截面尺寸来提高轧机刚度而是通过尽量缩短应力线来提高轧机刚度。在所有轧机中这种轧机的应力线是最短的,轧机的配合面也是最少的,轧机轴承座具有较大刚度。

2)预调性能好。在压下螺母、球面垫与轴承之间装有密压头,与轧制负荷指示器相连,能经常测得轧制负荷,因此可模拟生产条件,在换辊前预调辊缝。换辊后生产的第一,第二根钢即可保证为合格品,减少了试轧废品,提高了成材率,克服了旧轧机一边试轧,一边调整,造成试轧废品多的问题,这一点对于高级合金钢尤其具有经济价值。

3)实现了对称调整。连接四个轴承座的四根拉杆上有正反丝扣,实现了相对于轧制线的对称调整,保证了轧制线固定不变。从而使得导位装置的调整、安装、维护都很方便,减少了操作事故和工艺事故,提高了成材率和作业率。

4)整体换辊,减少了换辊时间,短应力线轧机都备有二套以上的辊组。一套使用,另一套预装。换辊时,将旧辊组取下,换上新辊组,只需几分钟时间,大量的工作都在生产线以外的预装间去完成,从而减少了在生产线上的换辊时间,提高了作业率。

5)轴承和轴承座受力情况好,提高轴承寿命。本轧机由于取消了集中载荷的压下螺丝,使轴承受力均匀,应力降低,包角增大,轴承寿命较现有轧机(预应力或其他形式)有显著提高。

综合上述,轧钢生产技术七十年代的发展特点是,板带比重大,焊管多于无缝管;向高速、大型、连续化、自动化方向发展;提高质量,扩大品种以及低成本能耗。改造轧机,挖掘潜力;大量采用新工艺新技术。

1.4 750轧机的设计简介

750 水平辊轧机如图所示。主要由主传动装置、机架、机架换移装置、压下装置、轧辊平衡装置及轨座等组成。

1.4.1主传动装置

主传动装置由电机、联轴节、减速器齿轮座、联轴节及联接轴等部件组成。

联接轴的中部为花键结构,可使机架整体横移。

联接轴的平衡装置采用液压平衡装置。

本水平辊型钢轧机主传动装置的主要参数为:最大轧制力为276.8KN、轧制力矩为39.68kN·m-、轧辊转速为11.0r/min,电机功率为600kw、转速为718r/min、总速比65.3

川公网安备: 51019002004831号

川公网安备: 51019002004831号