【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

第一章 概 述

1.1 支护设备的发展历史 ……………………………………………… 1

1.1.1 单体支柱的发展历史 ……………………………………… 1

1.1.2 液压支架的发展历史 ……………………………………… 1

1.2 我国液压支架的发展历史 ……………………………………… 2

1.3 液压支架的用途、分类和结构 ………………………………… 2

1.3.1 液压支架的用途 …………………………………………… 2

1.3.2 液压支架工作面状态及布置 ……………………………… 3

1.3.3 液压支架的分类 …………………………………………… 3

1.3.4 液压支架的机构型式及特点 ……………………………… 5

1.4 液压支架的工作原理 ……………………………………………… 6

1.4.1 支架升降和推移 …………………………………………… 7

1.4.2 支架的承载过程 …………………………………………… 7

1.5 液压支架的组成 ………………………………………………… 8

1.5.1 支架的组成 ………………………………………………… 8

1.5.2 液压支架的支护方式 ……………………………………… 8

1.6 采煤工作面液压支架设计要求……………………………………9

1.7 本文所做的主要工作 …………………………………………… 9

第二章 液压支架整体结构尺寸的确定

2.1 支架的高度和支架间距的确定 ………………………………… 10

2.1.1 支架的高度和支架的伸缩比 ……………………………… 10

2.1.2 支架间距和宽度的确定 …………………………………… 10

2.2 底座的长度的确定 ……………………………………………… 11

2.3 顶梁长度的确定 ………………………………………………… 11

2.3.1 支架工作方式对顶梁长度的影响 ………………………… 11

2.3.2 顶梁长度计算 ……………………………………………… 12

2.4 四连杆机构的确定 ……………………………………………… 12

2.4.1四连杆机构的作用 ………………………………………… 12

2.4.2四连杆机构的设计要求……………………………………… 13

2.4.3四连杆机构的设计…………………………………………… 14

第三章 液压支架部件设计

3.1 顶梁 ……………………………………………………………… 18

3.1.1顶梁的主要作用 …………………………………………… 18

3.1.2顶梁的结构形式……………………………………………… 19

3.1.3顶梁结构和端面形状………………………………………… 19

3.2 顶梁侧护板 ……………………………………………………… 21

3.2.1侧护板的主要作用 …………………………………………… 21

3.2.2册护板的种类与选择………………………………………… 21

3.3 底座 ……………………………………………………………… 21

3.3.1底座的主要作用 …………………………………………… 21

3.3.2底座的结构形式与特点……………………………………… 22

3.4 推移装置 ………………………………………………………… 22

3.5 立柱的设计 ……………………………………………………… 25

3.5.1 立柱类型 …………………………………………………… 25

3.5.2支柱的结构 ………………………………………………… 25

3.5.3 立柱的设计及强度校核 …………………………………… 27

3.5.4 活塞杆及强度校核 ………………………………………… 30

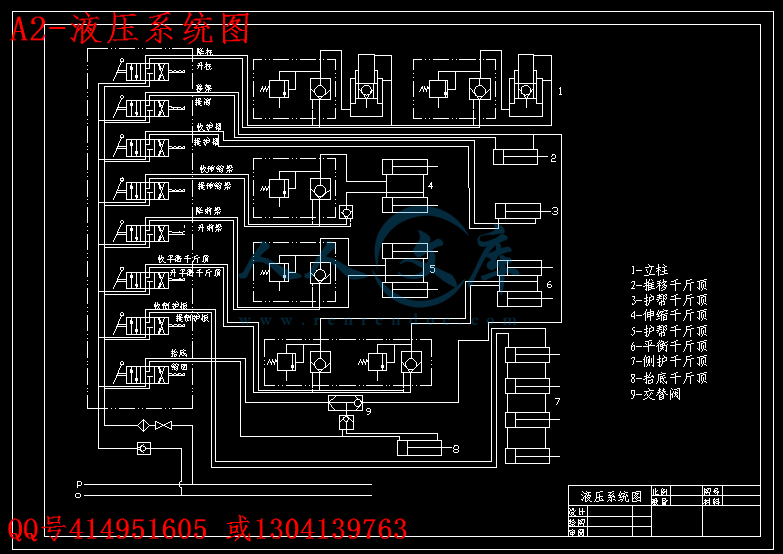

3.6 拟定液压系统 …………………………………………………… 34

3.7 液压支架的主要技术参数 ……………………………………… 35

第四章 液压支架的受力分析

4.1 支架的受力分析及计算 ………………………………………… 38

4.1.1 支架整体受力分析 ………………………………………… 38

4.1.2 顶梁受力分析与计算 ……………………………………… 39

4.1.3 底座受力分析与计算 ……………………………………… 42

4.2 顶梁和底座的载荷分布 ………………………………………… 43

4.2.1 顶梁的载荷分布 …………………………………………… 43

4.2.2 支护强度计算 ……………………………………………… 45

4.2.3 底座接触比压的计算 ……………………………………… 45

4.3 支护效率 ……………………………………………………… 47

第五章 液压支架的强度计算

5.1 强度计算条件 …………………………………………………… 49

5.2 强度校核 ………………………………………………………… 50

5.2.1 顶梁的强度校核 …………………………………………… 50

5.2.2 底座的强度校核 …………………………………………… 52

5.2.3 销轴及耳板的强度校核 …………………………………… 54

第六章 液压支架的使用、维护与发展趋势

6.1 液压支架操作维护要求 ………………………………………… 56

6.2 液压支架操作 …………………………………………………… 56

6.3 液压支架操作管理事项 ………………………………………… 56

6.4 维护和管理的具体内容 ………………………………………… 57

6.5 液压支架的故障及排除 ………………………………………… 58

6.5.1 结构件和连接销轴 ……………………………………… 59

6.5.2 液压系统及液压元件 …………………………………… 59

6.5.3 液压支架在操作过程中的问题 ………………………… 60

6.6 液压支架的现代设计方法 ……………………………………… 61

6.7 液压支架的研究途径 ………………………………………… 62

6.8 液压支架的发展趋势 …………………………………………… 62

结 论 ………………………………………………………………… 65

参考文献 ………………………………………………………………… 66

附 录 ………………………………………………………………… 67

致 谢 ………………………………………………………………… 73

摘 要

液压支架广泛应用于现代长壁采煤工作面上。它不但能够支撑顶板、推进工作面刮板输送机、自行前移,而且能够为井下联合采煤作业提供一个安全的环境。正确、合理地选择液压支架架型是长壁工作面采煤成功的前提和关键。因此,综合机械化采煤,是大幅度增加煤炭产量、提高经济效益的必由之路。为了满足对煤炭日益增长的需要,必须大量生产综合机械化采煤设备,迅速增加综合机械化采煤工作面。

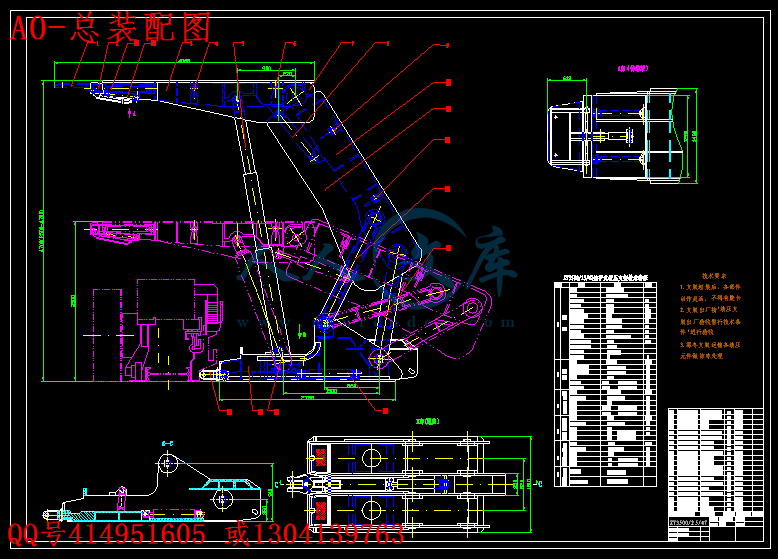

本文介绍了:支护设备的发展历史及最新动态;液压支架的发展历程及发展趋势;液压支架的组成、作用和分类;液压支架的液压控制系统;液压支架设计的一般步骤;液压支架的操纵、维护、故障分析及处理等。在ZY3500/25/47型掩护式支架的设计过程中,着重对顶梁、掩护梁、底座、和立柱以及四连杆机构进行了分析和设计。对重要结构件如顶梁、底座和立柱等进行了分析,根据其常见失效形式、影响因素及基本设计要求,给出了重要结构件的受力分析、强度和刚度的设计方法。最后,本文对液压支架的使用、维护与发展趋势做了简单的叙述。

关键词:ZY3500/25/47型掩护支架; 液压支架; 结构设计; 强度分析

ABSTRACT

Modern longwall mining employs hydraulic powered supports at the face area. The support not only holds up the roof , pushes the face chain conveyor , and advances itself , but also provides a safe environment for all associated mining activities . Its successful selection and application are the prerequisite for successful longwall mining .Therefore the coal mining of comprehensive mechanization is the way that must be taken to increase significantly coal output and enhance the economic efficiency. In order to meet the needs which grows day by day to the coal, we must largely produce comprehensive mechanization mining coal equipment, rapidly increase the comprehensive mechanization mining coal working surface.

The followings are introduced in this paper: the develop history and latest dynamic state of the support equipments at domestic and international; the develop history and develop direction of the hydraulic support; components, functions, and types of the hydraulic support; the hydraulic control system of the hydraulic support; the normal design process of the hydraulic support; the hydraulic support’s operation, maintenance, fault analysis and processing and so on. In the design process of ZY3500/25/47 type root support shield, this paper will focus on the analysis and design of canopy, caving shield, base and hydraulic legs, as well as the connection method of leg with base and canopy. The important structure, such as canopy, base, hydraulic legs and so on, are analyzed. According to its failures, affecting factors and basic considerations, the design method of the strength and stiffness of the important structure is introduced. Finally, this paper describes using, maintenance, development tendency of hydraulic support.

Keywords:ZY3500/25/47 type root support shield; hydraulic support; structure design; strength analysis

川公网安备: 51019002004831号

川公网安备: 51019002004831号