CA6140车床拨叉831005夹具设计

CA6140车床拨叉831005机械加工工艺编制及夹具设计

CA6140车床拨叉831005加工工艺规程及铣削18槽夹具设计

CA6140车床拨叉831005加工工艺规程及工艺装备设计

CA6140车床拨叉831005加工工艺及铣8槽夹具设计

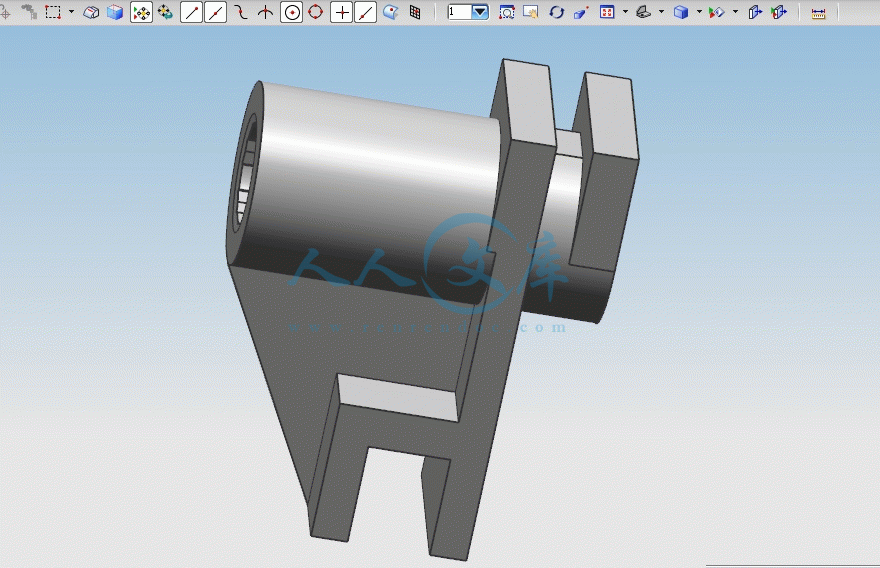

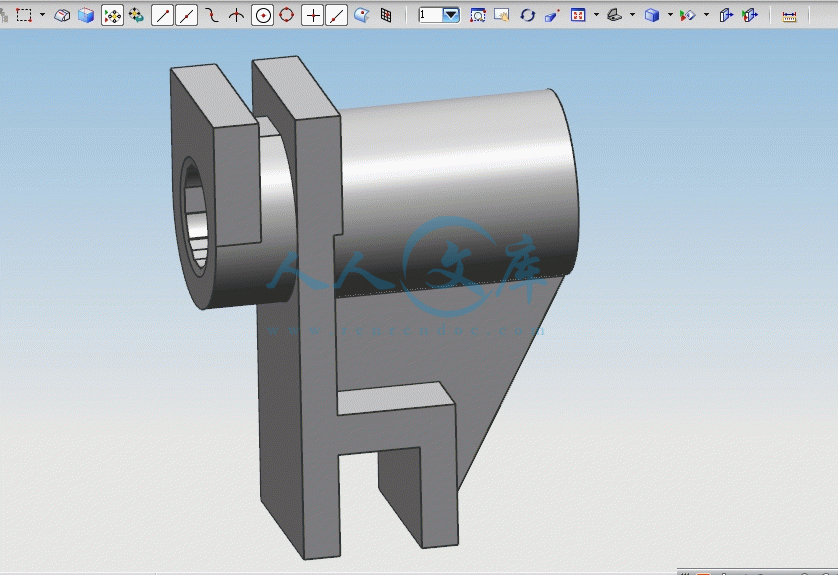

ca6140车床拨叉831005加工工艺及铣47x40右端面夹具设计【优秀+UG三维零件图+4张CAD图纸】【831005BC004】

【带工艺过程、工序卡片+23页@正文6900字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

831005.prt

831005lingjiantu.igs

831005lingjiantu.stp

副本参考.doc

加工部分工序卡.DOC

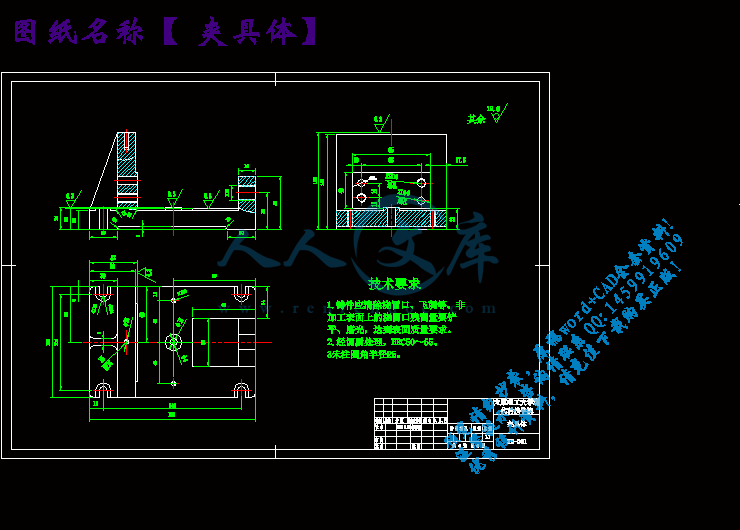

夹具体.dwg

机械加工工艺过程卡片.doc

正文.doc

毛坯图.dwg

装配图.dwg

零件图.dwg

摘要

随着机床加工精度的提高,为了降低定位误差,提高加工精度,对夹具的制造精度要求相应提高。为了适应不同行业的需要和经济性,夹具有不同的型号,以及不同档次的精度标准供选择。夹具的通用性直接影响其经济性,采用模块、组合式的夹具系统只有夹具系统的可重组性、可重构性及可扩展性功能强,应用范围广,通用性好,夹具利用率高,元件的功能强,使得夹具的通用性好,元件少而精,配套的费用低,经济使用才有推广的价值。

本设计是结合目前实际生产中,通用夹具不能满足生产要求,而专门设计的一种铣床夹具,主要包括夹具的定位方案,夹紧方案、对刀方案,夹具体与定位键的设计及加工精度等方面的分析。

该夹具具有良好的加工精度,针对性强,主要用于拔叉铣47x40零件工序的加工。本夹具具有夹紧力装置,具备现代机床夹具所要求的高效化和精密化的特点,可以有效的减少工件加工的基本时间和辅助时间,大大提高了劳动生产力,有效地减轻了工人的劳动强度。

关键词 :拨叉 机床夹具 经济 通用

目录

摘要1

1. 机床夹具概论2

1.1机床夹具的现状2

1.2 机床夹具的发展方向2

1.2.1标准化2

1.2.2 精密化3

1.2.3 高效化3

1.2.4 柔性化3

2.零件的分析4

2.1零件的作用4

2.2零件的工艺分析5

3.工艺规程设计6

3.1 确定毛坯的制造形式6

3.2 基面的选择6

3.3 制订工艺路线6

3.3.1 工艺路线方案一6

3.3.2 工艺路线方案二7

3.3.3工艺方案的比较与分析7

4、机械加工余量、工序尺寸及毛坯尺寸的确定7

4.1铣端面(A面):7

4.2拉花键孔:8

4.3铣上表面(B面):8

5、确定切削用量及基本工时8

5.1 工序Ⅰ:铣右端面。8

5.2 工序Ⅱ:钻、扩花键底孔9

5.3 工序Ⅲ:倒角10

5.4 工序Ⅳ:拉花键孔10

5.5 工序Ⅴ:铣上、下表面11

5.6 工序Ⅵ:铣槽8+0.05 0 mm12

5.7 工序Ⅶ:铣槽18+0.012 0 mm13

5.8 磨18mm槽,14

6 夹具设计15

6.1 任务的提出15

6.2定位方案及定位装置的设计计算15

6.3 夹紧方案及装置的设计计算17

6.4 夹具操作及维护简要说明20

结 论21

参考文献22

1.机床夹具概论

1.1机床夹具的现状

夹具最早出现在18世纪后期。随着科学技术的不断进步,夹具已从一种辅助工具发展成为门类齐全的工艺装备。

有关统计表明,目前的中、小批多品种生产的工件品种已占工件种类总数的85%左右。现代生产要求企业所制造的产品品种经常更新换代,以适应市场的需求与竞争。然而,一般企业都仍习惯于大量采用传统的专用夹具,一般在具有中等生产能力的工厂里,约拥有数千甚至近万套专用夹具;另一方面,在多品种生产的企业中,每隔3~4年就要更新50~80%左右专用夹具,而夹具的实际磨损量仅为10~20%左右。特别是近年来,数控机床、加工中心、成组技术、柔性制造系统(FMS)等新加工技术的应用,对机床夹具提出了如下新的要求:

(1)能迅速而方便地装备新产品的投产,以缩短生产准备周期,降低生产成本;

(2)能装夹一组具有相似性特征的工件;

(3)能适用于精密加工的高精度机床夹具;

(4)能适用于各种现代化制造技术的新型机床夹具;

(5)采用以液压站等为动力源的高效夹紧装置,以进一步减轻劳动强度和提高劳动生产率;

(6)提高机床夹具的标准化程度。

所以,老式的夹具已经不能满足生产需要了,更经济化、高效化的夹具也就慢慢的发展出来。

1.2 机床夹具的发展方向

机床夹具的发展方向主要表现为标准化、精密化、高效化和柔性化等四个方面。

1.2.1标准化

机床夹具的标准化与通用化是相互联系的两个方面。目前我国已有夹具零件及部件的国家标准:GB/T2148~T2259-91以及各类通用夹具、组合夹具标准等。机床夹具的标准化,有利于夹具的商品化生产,有利于缩短生产准备周期,降低生产总成本。

1.2.2 精密化

随着机械产品精度的日益提高,势必相应提高了对夹具的精度要求。精密化夹具的结构类型很多,例如用于精密分度的多齿盘,其分度精度可达±0.1";用于精密车削的高精度三爪自定心卡盘,其定心精度为5μm。

1.2.3 高效化

高效化夹具主要用来减少工件加工的基本时间和辅助时间,以提高劳动生产率,减轻工人的劳动强度。常见的高效化夹具有自动化夹具、高速化夹具和具有夹紧力装置的夹具等。例如,在铣床上使用电动虎钳装夹工件,效率可提高5倍左右;在车床上使用高速三爪自定心卡盘,可保证卡爪在试验转速为9000r/min的条件下仍能牢固地夹紧工件,从而使切削速度大幅度提高。目前,除了在生产流水线、自动线配置相应的高效、自动化夹具外,在数控机床上,尤其在加工中心上出现了各种自动装夹工件的夹具以及自动更换夹具的装置,充分发挥了数控机床的效率。

1.2.4 柔性化

机床夹具的柔性化与机床的柔性化相似,它是指机床夹具通过调整、组合等方式,以适应工艺可变因素的能力。工艺的可变因素主要有:工序特征、生产批量、工件的形状和尺寸等。具有柔性化特征的新型夹具种类主要有:组合夹具、通用可调夹具、成组夹具、模块化夹具、数控夹具等。为适应现代机械工业多品种、中小批量生产的需要,扩大夹具的柔性化程度,改变专用夹具的不可拆结构为可拆结构,发展可调夹具结构,将是当前夹具发展的主要方向。

综上所述,夹具在机械加工生产过程中起着重大的作用,夹具的发展是为了满足当代机械加工工艺的需要,可以说是社会的发展、生产的需要带动着夹具的发展,其发展过程是是必然的。

2.零件的分析

2.1零件的作用

拨叉是一种辅助零件,通过拨叉控制滑套与旋转齿轮的接合。滑套上面有凸块,滑套的凸块插入齿轮的凹面,把滑块与齿轮连在一起,使齿轮带动滑块,滑套带动输出轴,将动力从输入轴传送至输出轴。摆动拨叉可以控制滑套与不同齿轮的结合与分离,达到换档的目的。分析这种动力联接方式可知,车换档时要减速,这样可以减少滑套与齿轮之间的冲击,延长零件的使用寿命。

题目给定的零件是CA6140拨叉。它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求进行工作,获得所需的速度和扭矩的作用。拨叉头以?22+0.280孔套在变速叉轴上,并用花键与变速叉轴连接,拨叉教夹在变换齿轮的槽中,当需要变速时,操纵变速杆,变速操纵机构就通过拨叉头部的操纵槽带动拨叉与变速叉轴一起在变速箱中滑移,拨叉脚拨动齿轮在化简轴上滑动以变换档位,从而改变主轴转速。

参考文献

1、机械制造技术基础 黄健求主编 机械工业出版社 2005.11

2、机械工程及自动化简明设计手册(上册)叶伟昌主编 机械工业出版社 2001.2

3、机械制造工艺与机床夹具课程设计指导 吴拓 方琼珊编机械工业出版社 2006.1

4、机械制造工艺学与机床夹具设计学习指导及习题 秦宝荣主编 中国建材工业出版社 1998.3

5、机械制造技术基础课程设计指导书 辽宁工程技术大学 2008.6

6、机械制造与模具制造工艺学 陈国香主编 情话大学出版社 2006.5

7、机械精度设计与检测技术 李彩霞主编 上海交通大学出版社 2006.1

8、机械制造技术基础 方子良主编 上海交通大学出版社 2005.1

9、敏捷夹具设计理论及应用 武良臣、郭培红等主编 煤炭工业出版社 2003.9

10、机械制造工艺及专用夹具设计指导 孙丽媛 冶金工业出版社 2002.12

11、机械制造技术基础课程设计指导教程 邹青主编 机械工业出版社 2004.8

川公网安备: 51019002004831号

川公网安备: 51019002004831号