【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

破碎机是选煤工业中不可缺少的设备,也是原料、材料、燃料、电力和钢铁等部门所必须的设备。随着工业的发展对破碎机的要求也越来越高。

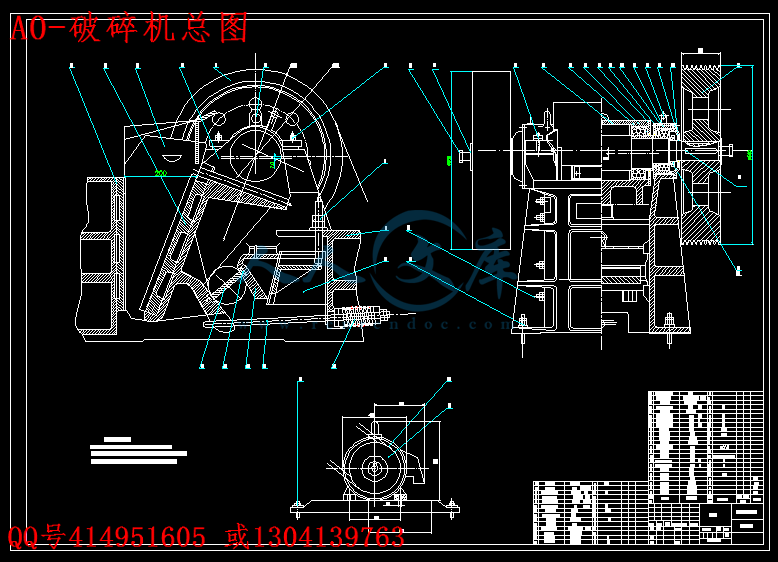

在工业应用中常用的破碎机类型有:颚式破碎机、圆锥破碎机、辊式破碎机、冲击式破碎机,磨碎机等。鄂式破碎机有很多的优点,例如:具有结构简单、工作可靠、制造容易、维修方便等其他破碎机无法替代的优点,至今仍广泛应用于工业各部门,而且我国生产的破碎机还远销其它国家。本文所设计的鄂式破碎机是在原鄂式破碎机的基础上,保留了原鄂式破碎机的优点,并对其优化方面进行阐述。

通过实习、查阅大量的资料和反复的推敲。通过建立一个较为完善的数学模型,并利用计算机优化出鄂式破碎机的主要参数,使其结构更合理,能量利用率更高,性价比更好。同时对新型鄂式破碎机进一步阐述,提高了破碎机的过载保护性能,降低了物料的过粉碎,从而提高了破碎机的使用寿命及生产率。

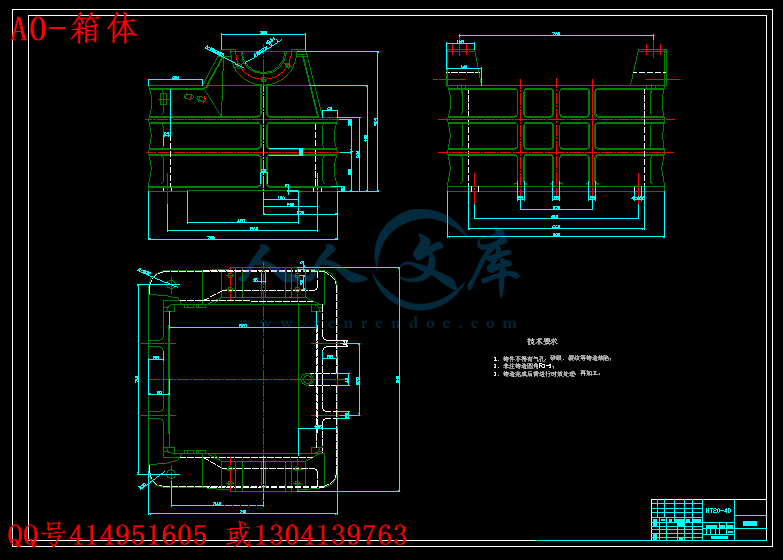

本次设计对鄂式破碎机的箱体销轴等部分做了详细设计,使破碎机装卸方便、维护简单、维修容易,以便能利用破碎机更好的工作,发挥鄂式破碎机的特点。

关键词:破碎机;鄂式破碎机;阐述;优化;设计

ABSTRACT

The crusher is a very important and indispensable equipment in mineral separation industry.So it is in department of raw material,materials,fuels,electrici-

ty,iron and steel.With the department of the industry, the require of the crasher is more and more higher.

There are several kinds of crashers being used in industry .such as jaw crusher revolvement crusher,roller crusher ,punch crusher,prind crusher .Jaw crusher has many advantages,which other crushers can not instead of .Such as simple structure, safety work ,make easy,maintain easy and so on.The Jaw crusher is widly used in industries.And those are made by our country are used by other countries,this design of the Jaw crusher is besed on the adventages of the older Jaw crusher ,and studied in improved aspects.

After practice,reading amount of material and the rific analysis ,we set up a more perfective model of parameter .And use of the computer improve the main parameter of the crusher ,make the stracture of the crusher become better ,and the utilities of energy is much higher .And the matter of cost is much better.At the same time ,we have studied new Jaw crasher,and it raises the crusher’s protective, reduces the over crushed mesh of the material,.and it raises it’s productive and the life of the crusher.

There are some improvements in frame.it makes crusher easy to be assembled and disassemble ,uphold ,maintain easy, so that ulitize the crusher work much better ,and play the important role in the Jaw crusher.

Keywords:crusher; Jaw crusher; study; improve ; design

目 录

1 概述

1.1破碎…………………………………………….1

1.2破碎的目的……………………………………….1

1.3破碎的方法.........................................2

1.4破碎机的选型.......................................3

1.5鄂式破碎机的应用与发展.............................7

1.5.1鄂式破碎机的原理和类型.......................7

1.5.2复杂摆动鄂式破碎机............ ..............10

1.5.3两种鄂式破碎机的结构比较 ...................12

1.5.4主要零部件的结构分析.........................13

2 鄂式破碎机的参数设计

2.1结构参数的确定.....................................19

2.2工作参数的确定.....................................22

2.3电动机的选择.......................................26

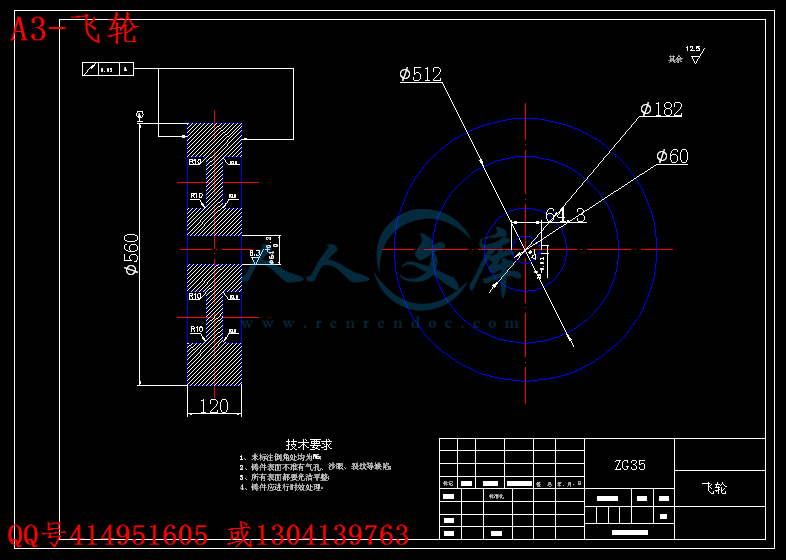

2.4飞轮尺寸的确定.....................................26

3 传动部分的设计

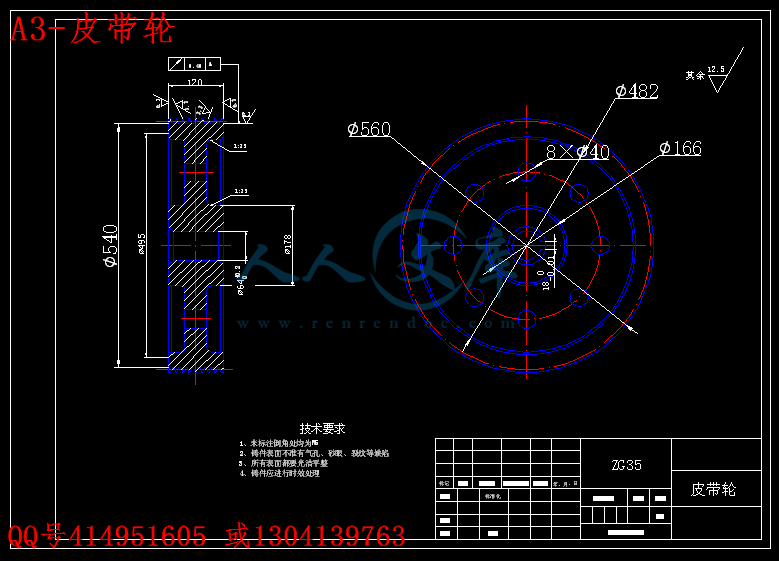

3.1皮带传动设计.......................................28

3.2轴的结构设计.......................................30

3.3轴承和键的校核.....................................33

3.4轴承的校核.........................................38

3.4.1计算当量载荷.................................38

3.4.2轴承的寿命 ..................................39

4 鄂式破碎机动力学参数设计

4.1鄂式破碎机的运动分析...............................39

4.2鄂式破碎机的最优动力平衡..........................41

4.2.1鄂式破碎机的支座附加动压力平衡...............41

4.2.2振动力最优平衡...............................41

4.2.3各种平衡方法对比方法实例.....................43

4.3鄂式破碎机拉杆弹簧的计算载荷确定...................45

4.3.1弹簧拉力计算式...............................46

4.3.2确定肘板约束反力的条件.......................47

4.3.3弹簧计算载荷的最优计算.......................48

4.4机构平衡与拉杆弹簧的综合优化设计...................49

4.5鄂式破碎机飞轮转动惯量的计算.......................51

4.5.1机器运动方程式求解...........................51

4.5.2鄂式破碎机的运动方程式.......................52

4.5.3等效驱动力矩..............................53

4.5.4等效阻力矩.................................54

4.5.5飞轮转动惯量的迭代方法........................56

4.5.6优化模型....................................57

4.5.7优化设计步骤................................58

5 新型鄂式破碎机的研究

5.1鄂式破碎机部分结构改进的设想........................60

5.1.1带轮和飞轮的结构改进..........................60

5.1.2机器调整座槽的结构改进........................60

5.1.3推力板衬垫的结构改进..........................61

5.1.4鄂板的结构改进................................61

5.1.5机架的结构改进................................62

5.2破碎机振动的数值计算................................62

5.2.1破碎机振动分析及数值计算概述..................62

5.2.2偏心轴组的动力学模型及数学模型................63

5.2.3曲柄质量动态平衡的研究........................63

6 鄂式破碎机的使用与测试

6.1鄂式破碎机的操作....................................66

6.1.1起动前的准备工作..............................66

6.1.2操作顺序......................................67

6.1.3起动和运转中应注意的事项......................67

6.2鄂式破碎机的维护与保养..............................68

6.2.1鄂式破碎机的日常维护..........................68

6.2.2鄂式破碎机的故障分析与排除....................68

6.3鄂式破碎机的安装修理与运转..........................71

6.3.1鄂式破碎机的安装..............................71

6.3.2鄂式破碎机的运转..............................68

6.3.3鄂式破碎机主要零件的修理......................74

总结..........................................................77

参考文献.....................................................78

附录.........................................................79

英文资料......................................................81

中文翻译......................................................86

致谢.......................................................... 90

1概述

1.1破碎

把大块物料变小的过程称为破碎。一般是施加外力,克服物料间的内聚力,而使物料破碎。

破碎在选矿、化工、建筑材料等工业部门占有重要地位。目前在选矿厂中破碎磨矿的生产费用占全部选矿费用的40﹪以上。而破碎磨矿的投资占选矿厂总投资的60﹪左右。因此提高破碎生产率、降低破碎功率消耗有着重大的意义。

根据破碎原料及产物粒度的不同,可大致将破碎作业分为五个阶段,即:

1)粗碎;2)中碎;3)细碎;4)粗磨;5)细磨

每经过一次破碎,物料都有一定程度的缩小。破碎前物料最大块直与破碎后物料最大块直径之比,称为破碎比。即

式中: ——破碎原料中最大块直径 mm。

——破碎产物中最大块直径 mm。

通常所说的破碎比是指平均破碎比,既破碎前后物料颗粒的平均比值及粒度变化程度,并能近似的反映出物料的作业情况。为简易的表示和比较各种粉碎机械这一主要特征,也可用破碎机的最大进料口宽度与最大出料口宽度的比值作为该破碎机的破碎比,并称其为公称破碎比。破碎机的破碎比一般在3~30之间,一般都比公称破碎比低。

破碎比和单位电耗是破碎机械工作中的基本技术指标。单位电耗用以判别破碎机械的动力消耗是否经济,破碎比用以破碎过程的特征和质量。因此选用破碎机,并鉴定破碎机的使用工作效率应同时考虑其破碎比和单位电耗。

1.2破碎的目的

(1)制备工业用碎石

大块石料经破碎筛分后,可得到各种不同要求粒度的碎石。这种碎石

可制备成混凝土。它们在建筑、水电等行业中广泛应用,铁路路基建造中也需要大量的碎石。

(2)使矿石中的有用矿物分离

矿石中有单金属矿和多金属矿,而且原矿多为品味较低的矿石。将原矿破碎后,可以使有用金属与矿石中的脉石和有害杂质分离,作为选矿的原料,除去杂质而得到高品位的精矿。

(3)为磨矿提供原料

磨矿工艺所需粒度不大于1~5mm的原料,是由破碎产品提供的。例如在炼焦厂、烧结厂、制团厂、粉末冶金、水泥等部门中,都是由破碎工艺提供原料,通过磨碎使产品达到要求的粒度和粉末状态。

川公网安备: 51019002004831号

川公网安备: 51019002004831号