【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

矿车是煤矿运输中的主要运输机械,而矿车轮又是矿车的易损部件。目前很多矿厂对矿车轮的维修还靠人工来进行,不仅工作效率低,劳动强度大,而且废品率高。随着在我国矿业现代化的发展,这种原始的拆卸方法已不能满足实际生产的需要,各矿厂经常因损坏的矿车不能及时被修好而影响生产。因此,设计矿车轮对拆卸机具有重要的意义。设计中着重进行了螺母拆卸机构的设计、移动夹持机构的设计、液压系统的设计,同时对卸轮钩、传动齿轮、液压系统等进行了必要的校核,进而实现了拆卸轮对的功能。

关键词 矿车轮对 拆卸机 机械

ABSTRACT

Tub coal truck is the major transport machinery ,mine truck is vulnerable in the most components of mine truck .At present, mine truck wheels were mended by workers ,which resulted in not only low efficiency, labor intensity ,but also the high rejection rate . As the development of our national modern mining industry ,the primitive method of demolition has been unable to meet the demand of production .Due to the frequent damage to the cub ,it has greatly influent on the production .So ,the design of the wheel are demolition machine is of great signification .Design pay more attention on the nuts demolition ,the design of mobile capture ,hydraulic system design simultaneously ,the demolition round hook ,transmission gear ,hydraulic system were cheeked .So ,the function of demolition was realized .

Keywords mine right wheels ,demolition machine ,machinery

目 录

摘 要 I

ABSTRACT II

1 绪论 1

2 部件分析 2

3 方案分析 3

3.1 方案分析 3

3.2 结构总体设计 3

4 结构设计 4

4.1 螺母拆卸机构 4

4.1.1 减速机的选择 4

4.1.2 导筒的设计 5

4.2 卸车轮机构 7

4.2.1 拆卸力的计算 7

4.2.2 卸轮钩的设计 8

4.2.3 箱体结构设计 11

4.3 轮对固定装置 11

4.3.1 V形块的选择 11

4.3.2 旋转机构设计 12

4.3.3 移动机构的设计 13

4.3.4 卸轮后倾覆力的计算 23

5 液压系统的设计 24

5.1 技术要求及工况分析 24

5.2 拟定液压系统原理图 24

5.2.1 选择液压回路 24

5.2.2 组成液压系统 24

5.3 液压系统的计算和选择液压元件 25

5.3.1 液压缸主要尺寸的确定 25

5.3.2 确定管道尺寸 27

5.3.3 确定液压油箱容积 28

5.3.4 确定液压油液 28

5.4 液压系统的验算 28

5.4.1 压力损失的验算 29

5.4.2 系统温升的验算 30

6 液压缸的设计 32

6.1 液压缸主要尺寸的确定 32

6.1.1 液压缸工作压力的确定 32

6.1.2 液压缸内径D和活塞杆直径d的确定 32

6.1.3 液压缸壁厚和外径的计算 32

6.1.4 液压缸工作行程的确定 32

6.1.5 缸底、缸盖厚度的确定 33

6.1.6 最小导向长度的确定 33

6.1.7 缸体长度的确定 34

6.1.8 活塞杆稳定性的验算 34

6.2 液压缸的结构设计 35

6.2.1 缸体与缸盖的连接形式 35

6.2.2 活塞杆与活塞的连接结构 36

6.2.3 活塞杆导向部分的结构 37

6.2.4 活塞及活塞杆外密封圈的选用 37

6.2.5 液压缸的缓冲装置 41

6.2.6 液压缸的排气装置 42

7 液压站的设计 45

7.1 液压油箱的设计 45

7.1.1液压油箱的用途与设计要点 45

7.1.2 液压油箱的结构 46

7.1.3 确定液压油箱容积 46

7.2 集成块单元回路图设计 47

8 结论 49

参 考 文 献 50

致 谢 51

1 绪论

矿车轮对拆卸机是矿车检修成套设备之一,是一种针对矿车轮对维修的机械设备。就现阶段,矿车轮对的维修主要靠工人来进行,不仅工效低,而且劳动强度大,维修效果差。设计一台专用拆卸机,不仅可以提高工作效率,降低企业的成本,而且可以大大地减轻工人的劳动强度。

目前,对矿车轮对拆卸机的研究几乎是空白的,在网上也很难见到有关这方面研究的消息,只有中国矿业大学对其有所研究。矿车轮是煤矿运输机械中的易损部件,矿车轮对在使用一段时间之后必须进行拆卸维修,以提高它的使用寿命。随着煤矿产业的不断壮大,传统的手工拆卸已不能满足生产的要求,对矿车轮对拆卸机的设计改进是势在必行的。

随着科学技术的不断发展,矿车轮对拆卸机的发展也会越来越快,必然会朝著高性能、高精度、高速度、高柔性化和模块化方向发展。但最主要的发展趋势就是采用“PC+运动控制器”的开放式数控系统,它不仅具有信息处理能力强、开放程度高、运动轨迹控制精确、通用性好等特点,而且还从很大程度上提高了现有加工制造的精度、柔性和应付市场需求的能力。

2 部件分析

由轮轴部件的装配图可以看出,轮盖与车轮之间是通过螺栓将轮盖紧固在矿车轮上,轴的两端装有螺栓,并且使用开口销锁紧。轴与轴承之间的配合关系为。

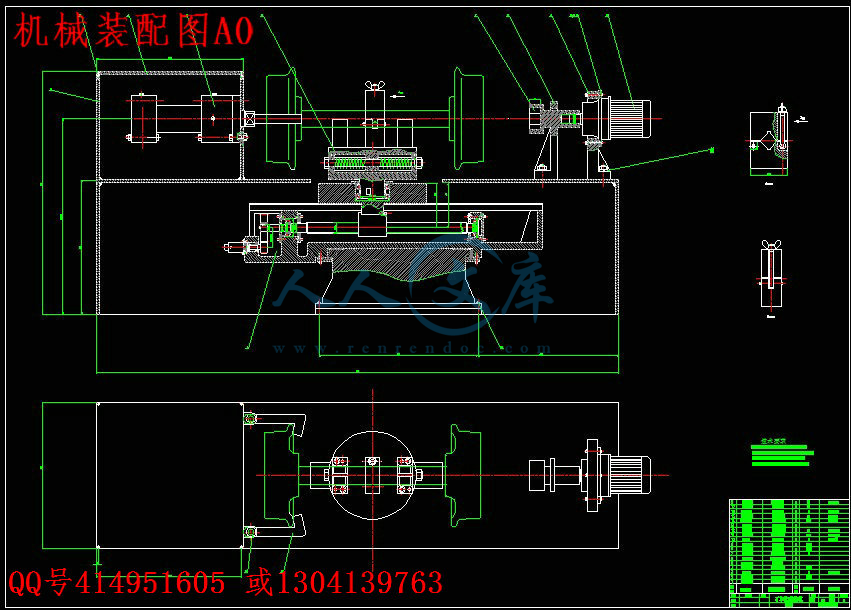

图2-1 轮轴部件图

根据矿车轮对的工作实际情况和它的装配关系可以看出,其可以损坏的部件为轮盖、车轮、轴承和轴。

3 方案分析

根据毕业设计任务书的要求,本设计是要实现矿车轮对的拆卸。要完成轮对的拆卸则首先要拆卸轮盖和螺栓,再拆卸车轮。

3.1 方案分析

通过查阅相关资料和细致的思考,初步确定了以下三个矿车轮对的拆卸方案:

方案一:轮盖和螺栓的拆卸由人工利用搬手等工具进行拆卸,轮子的拆卸通过在轴下堑一支承,靠近轮对处设一挡块,通过人力敲击来完成拆卸。

方案二:轮盖和螺栓的拆卸同方案一,轮对的拆卸通过在工作台上安装一机械手夹紧轴,在左端设计一卸轮钩将轮子钩住(卸轮钩的开合都由液压驱动),利用液压缸顶出来实现。工作台的移动通过电机提供动力经过齿轮减速,驱动滚珠丝杠动力来完成。

方案三:轮盖的拆卸同方案一,螺栓的拆卸通过减速电机带动导筒的转动来完成。轮对的拆卸通过在工作台上安装V形块来支承和夹紧(手动)轮对,并在左端设计一卸轮钩将轮子钩住,利用液压缸将轴顶出完成拆卸。工作台的移动通过电机提供动力经过齿轮减速,驱动丝杆螺母运动来实现。

根据题目要求综合比较以上三个方案,方案三为最优方案。

3.2 结构总体设计

由于轮盖的拆卸通过人工方式,所以在此机构设计中只考虑螺母和轮对的拆卸。为了使结构更加清晰,将其分为螺母拆卸机构、卸车轮机构、轮对固定装置和液压系统四个部份。

4 结构设计

4.1 螺母拆卸机构

4.1.1 减速机的选择

通常规定,拧紧后螺纹联接件的预紧力不得超过其材料的屈服极限的80%。螺栓的制造材料为45钢,故

式中:——螺栓材料的屈服极限,

——螺栓危险截面的面积,

取

目 录

摘 要 I

ABSTRACT II

第1章 绪 论 1

1.1快速原型技术简介 1

1.1.1 RPM 的基本构思 1

1.1.2 几种典型的快速成型技术 2

1.1.3各种成型方法简介及对比 3

1.2快速成型精度概述 3

1.3快速成型机SLA技术原理 5

1.4 快速成型机SLA国内外现有技术水平 6

1.5快速成型机SLA应用领域 6

1.6 本次设计的主要工作 7

1.6.1 主要设计工作 7

1.6.2 设计参数 7

1.6.3 设计思路及主要问题 7

第2章 XY方向设计计算 9

2.1设计任务 9

2.1.1 设计参数 9

2.1.2 方案的分析、比较、论证 9

2.2 脉冲当量和传动比的确定 10

2.2.1 脉冲当量的确定 10

2.2.2 传动比的确定 10

2.2.3 确定步进电机步距角 10

2.3 丝杠的选型及计算 11

2.3.1 计算丝杠受力 11

2.3.2 滚珠丝杠螺母副的选型和校核 11

2.4 导轨的选型及计算 15

2.4.1 初选导轨型号 15

2.4.2 计算滚动导轨副的距离额定寿命 16

2.5 步进电机的选择 16

2.5.1 传动系统等效转动惯量计算 17

2.5.2 所需转动力矩计算 18

2.6 本章小结 21

第3章 Z方向设计计算 22

3.1 Z方向工作台设计 22

3.1.1设计任务 22

3.1.2 设计参数 22

3.1.3 方案的分析、比较、论证 22

3.2 脉冲当量和传动比的确定 23

3.2.1 脉冲当量的确定 23

3.2.2 传动比的确定 23

3.2.3 确定步进电机步距角 23

3.3 丝杠的选型及计算 24

3.3.1 计算丝杠受力 24

3.3.2 滚珠丝杠螺母副的选型和校核 24

3.4 步进电机的选择 28

3.4.1 传动系统等效转动惯量计算 28

3.4.2 所需转动力矩计算 29

3.5本章小结 31

第4章 刮刀系统设计 32

4.1 刮板的选择 32

4.2 刮板的材料和移动速度对涂层质量的影响 33

4.3 本章小结 34

第5章 PLC控制系统 35

5.1步进电机的简介 35

5.2步进电机的工作原理及特性 35

5.3 PLC简单介绍 35

5.3.1为大量实际应用而开发的特殊功能 35

5.3.2网络和数据通信 35

5.3.3其它功能 36

5.4 控制原则 36

5.5控制方法 36

5.5.1 行程控制 36

5.5.2 进给速度控制 37

5.5.3 进给方向控制 37

5.6 本章小结 37

结 论 38

参考文献 39

致 谢 41

第1章 绪 论

本文主要针对快速成型机机机械结构设计。按照国家和行业相关标 准,机械传动部分参照了《机电一体化系统设计手册》。在设计过程中,力求使快速成型机的传动及零部件结构简单、运动稳定、而且成本低廉、质量 可靠、可批量生产,并且促进快速成型机的普及与发展,同时为国内同 类机器的设计提供一定的参考。

1.1快速原型技术简介

快速原型制造技术(Rapid Prototype Manufacturing) ,简称 RPM ,是先进制造技术的重要分支.它是80年代后期起源于美国 ,后很快发展到欧洲和日本 ,可以说是近 20 年来制造技术最重大进展之一.它建立在CAD/ CAM 技术、计算机控制技术、数控技术、检测技术和材料科学的基础之上 ,将计算机辅助设计 CAD与各种自由造型(Free Form Manufacturing)技术直接结合起来 ,能以最快的速度将设计思想物化为具有一定结构功能的产品原型或直接制造零件 ,从而使产品设计开发可能进行快速评价、测试、改进 ,以完成设计制造过程 ,适应市场需求.

1.1.1 RPM 的基本构思

任何三维零件都可看成是许多二维平面沿某一坐标方向迭加而成 ,因此可利用分层切片软件 ,将计算机产生的 CAD 三维实体模型处理成一系列薄截面层 ,并根据各截面层形成的二维数据 ,用粘贴、熔结、聚合作用或化学反应等手段 ,逐层有选择地固化液体(或粘结固体)材料 ,从而快速堆积制作出所要求形状的零部件(或模型).传统的制造方法是基于材料去除(material remove)概念 ,先利用 CAD 技术作出零件的三维图形 ,然后对其进行数值分析(有限元分析、模态分析、热分析等) ,再经动态仿真之后 ,通过 CAM 的一个后处理(Post Process)模块仿真加工过程 ,所有的要求均满足之后 ,形成 NC 文件在数控机床上加工成形.快速原型制造技术 RPM 突破了传统加工中的金属成型(如锻、冲、拉伸、铸、注塑加工)和切削成形的工艺方法 ,是一种“使材料生长而不是去掉材料的制造过程” ,其制造过程的主要特点是:

1、新的加工概念. RPM 是采用材料累加的概念 ,即所谓“让材料生长而非去除”,因此 ,加工过程无需刀具、模具和工装夹具 ,且材料利用率极高;

2、突破了零件几何形状复杂程度的限制 ,成形迅速 ,制造出的零件或模型是

川公网安备: 51019002004831号

川公网安备: 51019002004831号