【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

目前国内矿井装载装置都是采用气压传动方式,虽然气压传动方式具有响应快、方便等优点,但普遍存在可靠性差等问题,具体反映在以下几个方面:

(1)使用集中气源,管路长,压力损失及泄漏量大;

(2)压力低,气动执行元件(气缸)结构尺寸大,不易布置;

(3)水份分离不净,冬季易产生管路冻结;

(4)定位精度低,动作稳定性差,传动冲击大,使设备寿命降低;

(5)噪声污染大。

装载装置是矿井运输环节中一个主要的组成部分,随着矿井生产能力的不断提高,对矿井装载装置的工作能力和可靠性都提出了更高的要求,采用气压传动方式已远远不能满足其生产要求。高产、高效矿井对装载系统的工作能力和可靠性具体要求体现在以下几方面

(1)装载量大、速度快,以满足高产、高效矿井生产要求;

(2)装载闸门、箕斗箱和溜嘴应定位精确;

(3)发生停电事故时,闸门、溜嘴应回到初始位置,以便箕斗通过。

(4)工作冲击小,设备寿命长,工作安全可靠。

针对上述要求及气动式装载装置存在的问题,本文介绍了一种采用PLC的电液控制方案,根据系统的工作原理,这种控制方式能使装载装置满足现代化高效、高产矿井的生产需要。

关键词:矿井装载装置;液压系统;电控

ABSTRACT

Currently mine loading devices are used pneumatic drive, although the pressure drive mode with fast response, convenient advantages, but the prevailing poor reliability problems, which are reflected in the following aspects :

(1) the use of concentrated natural gas resources, pipeline length, pressure loss and leakage of a large quantity;

(2) low pressure, Pneumatic components (cylinder) structure size, which is difficult layout;

(3) water separation is not the net. Winter easily frozen pipes;

(4) low precision positioning, movements poor stability, transmission shocks, so that the equipment reduced life expectancy;

(5) noise pollution.

Mine loading device is the transport link a major component of the mine with production capacity continues to improve, Mine loading of the device's ability and reliability, have set higher requirements using pneumatic drive mode has not far to meet their production requirements. High-yield, Mine right efficient loading system the capability and reliability of the specific requirements in the following areas

(1) loading, fast, and to meet the high-yield, high-efficiency coal production;

(2) loading gate, skip boxes and wandering mouth should be accurate positioning;

(3) an outage occurs, the doors, wandering mouth should return to the initial position, in order to skip through.

(4) the impact of small, equipment longevity, safe and reliable.

In response to these requests and pneumatic loading devices exist, The paper introduces a PLC using the electro-hydraulic control programs, according to the principle, This control enables loading device to meet modern efficient, high-yield mine production needs.

Keywords: mine loading device;hydraulic system;

目 录

1 绪论 1

1.1引言 1

1.2装卸载系统组成 1

1.2.1 矿井提升设备中的装卸载设备 2

1.2.2矿井装卸载工艺过程 5

1.3 装置组成 5

1.4 工作过程 5

1.5电控系统 5

1.5.1PLC在箕斗装卸自动控制中的应用 6

1.5.2系统的功能 7

1.5.3系统结构及工作原理 7

1.5.4 PLC的故障诊断 8

1.5.5PLC在液压传动控制中的应用 8

1.5.6液压传动系统的特点 9

1.5.7 PLC系统的硬件设计 9

1.5.8 PLC的程序设计的方法 10

2 液压系统的设计 10

2.1液压系统方案设计 11

2.2液压系统的使用要求及速度负载分析 13

2.3液压系统图 14

2.4液压系统组成元件的选择和设计 16

3 液压缸的设计 17

3.1液压缸的设计 17

3.2闸门液压缸的设计 17

3.2.1闸门液压缸工作压力及主要结构尺寸的计算 17

3.2.2液压缸壁厚和外径的计算 23

3.2.3液压缸缸盖厚度的确定 26

3.2.4液压缸最小导向长度的确定 27

3.2.5液压缸缸体长度的确定 27

3.3溜嘴液压缸的设计 28

3.3.1溜嘴液压缸工作压力及主要结构尺寸的计算 28

3.3.2液压缸壁厚和外径的计算 32

3.3.3液压缸缸盖厚度的确定 35

3.3.4液压缸最小导向长度的确定 35

3.3.5液压缸缸体长度的确定 36

3.4液压缸结构的设计. 36

3.4.1缸体与缸盖的连接形式 37

3.4.2活塞杆与活塞的连接形式 38

3.4.3活塞杆导向部分的结构 39

3.4.4活塞及活塞杆处密封圈的选用 39

3.4.5液压缸的安装连接结构 40

3.4.6液压缸主要零件的材料和技术要求 41

4 液压泵站的设计与计算 44

4.1液压泵参数的计算与选型 44

4.1.1液压泵的概述 44

4.1.2液压泵的工作原理 45

4.1.3液压泵的分类和选用 46

4.1.4液压泵的主要性能参数 47

4.2电动机的参数计算与选型 49

5 液压辅件的选择 49

5.1蓄能器的选型 50

5.1.1蓄能器的计算与选型 50

5.1.2蓄能器的安装 51

5.2 过滤器的选型 51

5.3 油箱的选型与设计 53

5.3.1油箱的功用: 53

5.3.2油箱结构的设计 53

5.3.3油箱容积的确定 54

5.3.4油箱的尺寸 55

5.4 热交换器 56

5.5 管件的选择 58

5.6 密封装置 59

5.7液压控制阀的选择 60

5.7.1液压阀的原理与分类 60

5.7.2液压阀的参数与要求 60

5.7.3液压阀的选择 61

5.8 联轴器的选择 61

5.9 液压油的选用及维护 61

6 液压泵站的结构设计 63

6.1 泵站安装联接形式 64

6.2 液压泵站的安装调试、使用维护与故障诊断 65

6.2.1 液压泵站的安装 65

6.2.2 液压泵站的调试 66

6.2.3 其它辅件的安装要求 67

6.2.4 液压泵站的使用与维护 68

6.2.5 液压泵站的故障诊断 71

结论 73

参考文献 74

翻译部分 76

英文原文 76

中文翻译 80

致谢 84

1 绪论

1.1引言

矿井提升装置是采矿业的重要设备,随着科学技术进步和矿井生产现代化要求的不断提高,人们对提升机工作特性的认识进一步深化,提升设备及拖动控制系统也逐步趋于完善,各种新技术、新工艺逐步应用于矿井提升设备中。特别是模 拟技术、微电子技术、微电脑技术在提升机控制中的应用已成为必然的发展方向。

矿井提升是矿山井下生产系统和地面工业广场相连接的枢纽,是矿山的运输的咽喉。因此提升设备在矿山生产的全过程中占有极其重要的地位。

随着科学技术的发展及生产的机械化和集中化,目前,世界上经济比较发达的一些国家,提升机的运行速度已达20-25 m/s,一次提升量达到 50 t,电机容量已超过 10000 KW,但其自动化程度不高,如果提升过程中出在故必然会造成停产,产生严重后果。

装载机提升能力是衡量整机性能的一个重要参数,提升能力不足是指在生产中或新产品性能试验、设计验证时,发现装载机不能将规定重量的载荷举升到规定高度。提升能力不足将影响整机性能的发挥,降低工作效率。因此必须进行改进,提高提升能力改进设计时,应考虑改动的部分越少越好,这样可尽量不影响装载机的其它性能且减少了工作量。

此外,矿井提升设备是一大型的综合机械——电气设备,其成本和耗电量比较高,所以在新矿井的设计和老矿井的改建设计中,必须要从新的角度来考滤。本设计结合机械——电气——液压系统,全自动化装载。

1.2装卸载系统组成

测元件主要是用于检测装置的运行状态。

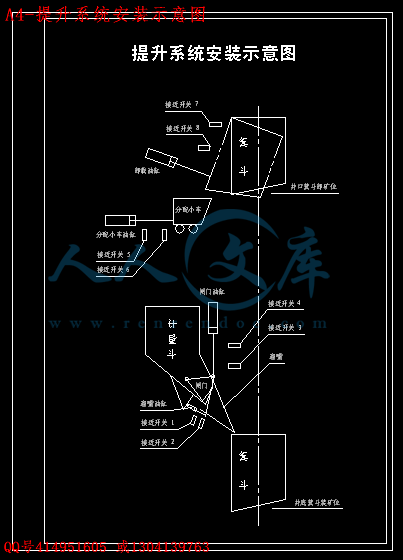

图1-1 矿井提升系统安装示意图

1.2.1 矿井提升设备中的装卸载设备

目前国内矿井装卸载设备都是采用气压传动方式,虽然气压传动方式具有响应快、以空气作工作介质方便等优点,但更多得缺点使得气动式装卸载装置普遍存在工作能力低、可靠性差等问题,现场使用中,具体反映在以下几个方面:

(1)使用集中气源,管路长,压力损失及泄漏量大;

(2)压力低,气动执行元件(气缸)结构尺寸大,不易布置;

(3)定位精度低,动作稳定性差,传动冲击大,使设备寿命降低;

(4)水份分离不净,冬季易产生管路冻结;

(5)噪声污染大。

装卸载装置是矿井运输环节得主要组成部分,随着矿井生产能力得不断提高,对矿井装卸载装置得工作能力和工作可靠性都提出了更高的要求,采用气压传动方式已远远不能满足其生产要求。因此采用新型的传动方式,以提高转载卸装置的工作能力和可靠性是当前矿山生产中急需解决的问题。

高产、高效矿井对装卸载装置的工作能力和可靠性具体要求体现在以下几个方面:

(1)装卸载量大、速度快,以满足高产、高效矿井生产要求。

(2)装载闸门、箕斗箱 和溜嘴应定位精确;

(3)发生停电事故时,闸门、溜嘴应回到初始位置,以使箕斗通过。

针对气动式卸载装置存在的问题,结合毕业实习,根据矿井提升机卸载系统原理,采用液压工作方式设计一矿井提升机卸载液压系统。

从70年代开始,随着微机技术的发展,微机控制技术已逐步应用于矿井提升机中。目前,国外已达到相当成熟的阶段,使整个拖动控制产生一次大的变革。其应用主要体现在以下几方面:

1)提升工艺过程微机控制

在交流变频装置中,提升工艺大都采用微机控制。由于微机的功能强,使用灵活,运算速度快,监视显示易于实现,并具有诊断功能,这是采用模拟控制无法实现的。如AEG公司采用CP-80微机、ABB公司采用MWSTER-200和SIEMENS采用S5-150等微机实现的变频控制,都获得了相当的成功。它们控制、监视、基准值预测以及模拟控制等组合在公共的微机控制总线上,组成静止变流器的传动控制,计算机实现速度及多个变量的调节。

2)提升行程的控制

提升机的控制从本质上说是一个位置控制,要保证提升容器在约定的地点准确停车,要求准确度高。采用微机控制,可通过采集各种传感信号,如转角脉冲变换、钢丝绳打滑、井筒位置、滚筒及钢丝绳磨损等消耗进行处理,计算储容器准确地位置而施以控制和保护,在罐笼提升时可实现无爬行提升,大大提高了提升能力。如AEG、ABB、SIEMENS等公司已采用32位微机来构成行程给定控制器。一般过程控制用微机不同时用作监视,行程控制也采用单独微机完成,从而大大提高了系统的可靠性。

3)提升过程监视

由于近代提升机控制系统的设计特别强调安全可靠性,所以提升过程监视与安全回路一样,是现代提升机控制的主要环节,提升过程采用微机主要完成如下参数的监视:提升过程中各工况参数监视;各主要设备运行监视;各传感器信号的监视。使各种故障在出现之前就得以处理,防止事故的发生,并对个监视参数进行储存、保留或打印输出。甚至与上位机联网,合并于矿井监视系统中。

4)安全回路

安全回路是指提升机在出现机械、电气故障时控制提升机进入安全 护状态极为主要的环节。对不同故障一般采用不同的处理方法,大致分为一下几种情况:报警显示,如冷却器过高等;二次不能开车,如电机绕组过热、制动油过热等;立即进行电气制动,如停车终点设备出现故障时本次提升应尽快停下来;立即进行安全制动,如过卷、超速等。安全回路极为重要,它是保护的最后环节之一,英、德几家公司都采用两台PC微机构成安全回路,使安全回路具有完善的故障监视功能,无论

川公网安备: 51019002004831号

川公网安备: 51019002004831号