【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要 ………………………………………………………………………………………I

Abstract …………………………………………………………………………………II

第1章 绪论 ……………………………………………………………………………1

1.1选题的背景、目的和意义 ………………………………………………………1

1.2国内外研究状况和相关领域中已有的研究成果 ………………………………2

1.3螺旋榨油机的工作原理 …………………………………………………………3

1.4 榨油的工艺流程 …………………………………………………………………4

1.5 设计榨油机的一般程序 …………………………………………………………4

1.5.1 计划阶段 …………………………………………………………………4

1.5.2 方案设计阶段 ……………………………………………………………4

1.5.3 技术设计阶段 ……………………………………………………………5

1.6 本章小结 …………………………………………………………………………6

第2章 螺旋榨油机的设计计算 ……………………………………………………7

2.1 电动机的选取 ……………………………………………………………………7

2.2 螺旋榨油机主要参数的确定 ……………………………………………………7

2.2.1 榨膛的容积比ε ………………………………………………………7

2.2.2 进料端榨膛容积比Vj的计算 …………………………………………7

2.2.3 功率消耗 …………………………………………………………………8

2.2.4 榨堂压力 …………………………………………………………………8

2.2.5 榨堂压宿比曲线 …………………………………………………………8

2.3 榨螺轴的设计计算 ………………………………………………………………9

2.3.1 榨螺轴尺寸表 ……………………………………………………………9

2.3.2 榨螺齿型 ………………………………………………………………10

2.3.3 榨螺材料 ………………………………………………………………10

2.4 Ⅰ轴和Ⅱ啮合齿轮的计算 ……………………………………………………10

2.4.1 齿轮的选用 ……………………………………………………………10

2.4.2 确定小齿轮的齿型参数 ………………………………………………14

2.5 轴的计算校核 …………………………………………………………………15

2.5.1 选材及表面预处理 ……………………………………………………15

2.5.2 轴的结构设计 …………………………………………………………15

2.6 皮带轮的设计计算 ……………………………………………………………17

2.7 键的选择设计 …………………………………………………………………18

2.7.1 键的选择 ………………………………………………………………18

2.7.2 键的校核计算 …………………………………………………………18

2.8 轴承的设计 ……………………………………………………………………18

2.8.1 轴承寿命 ………………………………………………………………18

2.8.2 验算轴承寿命 …………………………………………………………19

2.9 本章小结 …………………………………………………………………19

第3章 螺旋榨油机的结构设计 ……………………………………………………20

3.1 榨螺轴的设计 …………………………………………………………………20

3.2 榨笼的构造 ……………………………………………………………………20

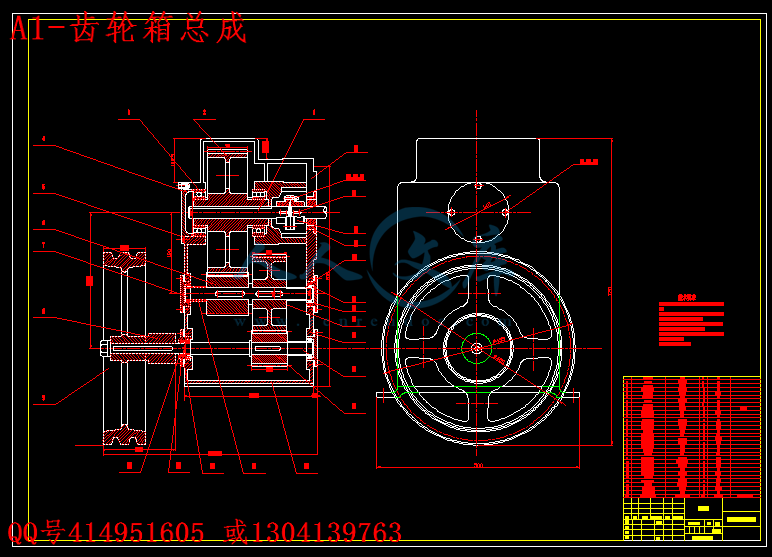

3.3 齿轮箱及入料器的构造 ………………………………………………………20

3.4 带轮的结构设计 ………………………………………………………………20

3.5 调节装置的设计 ………………………………………………………………21

3.6 键的选择 ………………………………………………………………………21

3.6.1 Ⅰ轴上的键 ……………………………………………………………21

3.6.2 Ⅱ轴上的键 ……………………………………………………………21

3.6.3 芯轴上的键Ⅰ …………………………………………………………22

3.6.4 芯轴上的键Ⅱ …………………………………………………………22

3.7 滚动轴承的选择 ………………………………………………………………22

3.7.1 Ⅲ轴上的轴承的选择 …………………………………………………22

3.7.2 Ⅰ轴和Ⅱ轴的轴承 ……………………………………………………22

3.8 榨螺轴与齿轮轴的联接设计…………………………………………………23

3.9 本章小结 ………………………………………………………………………23

第4章 螺旋榨油机的安装使用 ……………………………………………………24

4.1 螺旋榨油机的润滑与保养 ……………………………………………………24

4.2 榨油机的安装 …………………………………………………………………24

4.3 螺旋榨油机的使用 ……………………………………………………………25

4.3.1 油料的预处理 …………………………………………………………25

4.3.2 试车前的调整 …………………………………………………………25

4.3.3 压榨前的试车 …………………………………………………………26

4.3.4 投产压榨 ………………………………………………………………26

4.3.5 停车 ……………………………………………………………………27

4.4 注意事项 ………………………………………………………………………27

4.5 操作过程中出现的故障及排除 ………………………………………………28

4.5.1 熟坯过分干燥时发生的现象 …………………………………………28

4.5.2 熟胚含水量太大、温度太低时发生的现象……………………………28

4.5.3 一般常见故障及排除 …………………………………………………28

4.6 本章小结 ………………………………………………………………………29

结论 ………………………………………………………………………………………30

参考文献 ………………………………………………………………………………31

致谢……………………………………………………………………………………… 32

摘 要

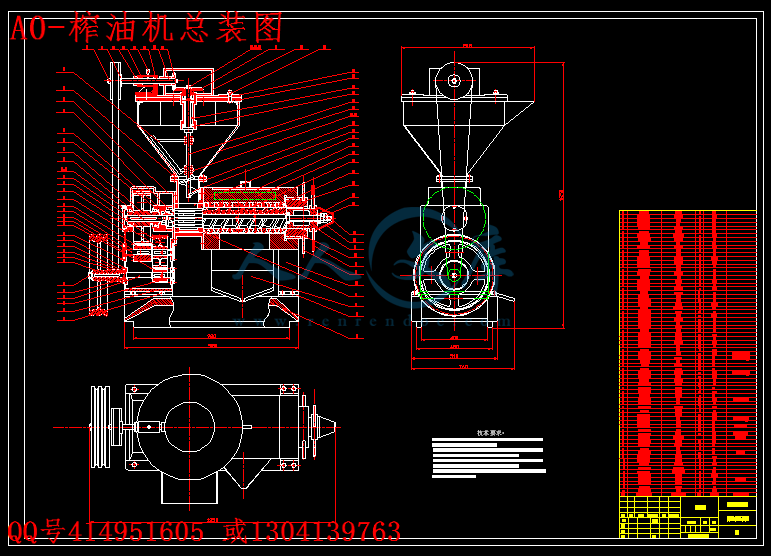

本论文主要是对螺旋榨油机的总体结构设计。其中包括压榨部分,传动部分,机架部分,出油装置及进料等的结构设计。包括对输入端电动机功率/转速的选择。带及带轮的选择及设计。变速箱中齿轮的设计,轴的设计,轴承、键、联轴器的选择及相关的计算、校核。榨螺榨笼的设计等。其中榨螺和榨笼是榨油机的主要工作部件。榨螺部分主要有榨螺轴和榨螺(共3节).调饼头.锁紧螺母和调节螺栓等组成.榨螺的设计应满足榨螺间的装配要求.榨螺间装配必须严密.用锁紧螺母将其夹紧.防止油饼渗入榨螺孔内,影响榨螺的顺利拆卸.榨笼的榨膛由两部分组成.前段由榨条组成,后段落由榨圈组成.变速箱的设计应注意互相间的配合关系,传动比及扭矩是否满足工作条件等.

本机适用于榨取菜籽、花生仁、芝麻、棉籽仁、大豆、椰子、茶籽、葵花籽等植物油脂。(根据用户需要,可更换榨螺,用于榨取米糠等含油的油料。)

关键词: 榨油机;花键轴;联轴器;榨笼;变速箱;

ABSTRACT

The present paper mainly is to the spiral oil press overall structural design. to press out the cage part. gear box part and so on the design. Including to input end electric motor power/rotational speed choice. belt choice and band pulley design. gear box intermediate gear design, axis design, bearing, key, shaft coupling choice and correlation computation. examination, presses out the spiral to press out the cage the design and so on. in which to press out the spiral and to press out the cage is the screwy oil press main operating principle. presses out the spiral part mainly to have presses out the screw axis and presses out the spiral (altogether 3). to adjust the cake head. to lock composition and so on nut and adjuster bolt. presses out spiral's design to be supposed to press out matching requirement satisfied between spiral's. presses out between the spiral the assembly to have to be strict. with locks the nut its clamp. prevented oil cake permeating presses out in the spiral hole, affects presses out spiral's smoothly disassemblies. to press out the cage to press out the chest cavity to be composed. the first paragraph by presses out the strip to be composed, the latter paragraph by presses out the circle to be composed. the gear box design to be supposed to pay attention to mutually between the coordinate relations, the transmission when torque whether does satisfy the working condition and so on.

This machine is suitable for the extraction of vegetable oils from such oil-bearing materials as rape seed, peanuts, sesame seed, cotton seed, Soya beans, coconuts, tea seed, sunflower seed, etc. (The pressing worms can be replaced as required by the user for the purpose of the extraction of oils from some other oil-bearing materials, such as rice bran oil and the like.)

Key words: The oil press; Spline shaft; Shaft coupling; Press out the cage; Gearbox

第1章 绪 论

1.1选题的背景、目的及意义

随着我国人民生活水平不断提高,尤其是人民收入的增加,对食品的需求逐渐走向多样化、多层次化,为食品工业的发展提供了广阔的市 场。作为提供食品工业装备的行业,食品机械和包装机械行业将提供多品种、高质量的产品以满足食品工业发展的需求。

1997年,全国粮食部门所属粮油加工企业有11297个(其中大米加工企业5777个,面粉加工企业4104个、植物油加 工企业1416个),产值为752亿元。

我国农村市场是大市场,在油脂加工设备方面,有关专家认为应适当扩大规模。1997年底,我国植物油加工企业(乡及县以上)有4957个,年产植物油894万吨。1998年经过调整,植物油加工企业为1513家,年产植物油602万吨。目前世界人均年食用油为14kg,我国人均年食用油约为7.4kg,只有世界人平均量的二分之一。预计到2010年,我国人均年食用油可达10kg。随着人民生活水平的提高,食用油脂消费向精炼油、色 拉油、高级烹调油、调和油及营养保健油方向发展。目前适应于广大农村的油料加工机械可分为动力旋转榨油机和液压榨油机两大类,共 十几个品种规格,还有清洗、脱壳、蒸炒、滤油等二十几个规格品种的配套设备,市场很大。目前城市的大型油厂采用浸出法生产,溶剂 浸出工艺发展迅速,将逐渐取代机械磨榨,且生产规模日益大型化、连续化和自动化。

我国目前常用平转式、履带式和罐组式浸出器,近年已经又研制出了环形浸出器、平转浸出器等新产品。浸出油厂也将逐步向中、大 型发展。油料的膨化———浸出是近年来出现的新工艺,可大大提高浸出能力,其加工设备我国已经研制成功,今后将会逐步推广。

随着人民生活水平的提高,食用油脂的质量日益受到重视,精炼油所占比重越来越大。目前我国油脂精炼机械规模较小,一般为20 ~50t/d,间歇式较多,应逐步向大型化、连续化和自动化方向发展。

有关专家指出,油脂深加工技术和设备在我国发展起步较晚,规模也不大,今后会有所发展,但速度不会太快,主要还是目前常用的机械法榨油方式。

机械法取油设备类型很多,按其工作原理可分成多种结构形式。如静压式(水压式)、搅拌挤压式、螺旋挤压式(螺旋榨油机)、偏心回转挤压式(回转偏心轮榨油机)以及离心力挤压分离(水浸法分离油渣)等。其中常用的有液压榨油机和螺旋榨油机两大类。而液压榨油机除特殊用途外,也将逐渐由高效螺旋榨油机所取代。

液压榨油机有手动、机动以及立式、卧式等类型。

立式手动液压榨油机由榨油部分和手动压力泵组成,可压榨多种油料,经预处理后的料坯经轧坯、蒸炒并制成饼坯后放入榨膛内压榨。通常液压榨油机配备制饼机(手动或液压式)。

手动或电动液压榨油机的压力泵有单柱塞泵、套式柱塞泵等多种类型,其中套式泵结构简单、压力变换方便,有能满足榨油过程先快后慢,压力由小到大的工艺要求,该液压榨油机结构简单,但操作劳动强度大,不能连续作业。

制浆成型半连续式液压榨油机,该榨油机压力高,压榨时间短(8~25min),能自动控制,是一种适用压榨可可、芝麻、花生仁等高油分软脂油料的专用榨油机。但对设备材质、压力泵、制造要求较高,成本高,一般应用范围不广。

螺旋榨油机是利用旋转的榨螺轴将料坯在榨膛内连续推进,由于榨螺上螺旋导程逐渐缩短或螺纹深度逐渐变浅,榨膛内的空间容积(榨膛容积或空余体积)逐渐减小,从而产生压榨作用,将油从榨笼缝隙中挤出,残渣压榨成饼,从出口端排出。

螺旋压榨在食品生产中,由于液压榨油机取油生产的间歇性,压榨周期长,装卸料饼麻烦,而且设备笨重,占地面积大等缺点,限制了它的发展,因此,有被螺旋榨油机取代的趋势。

1.2 国内外研究状况和相关领域中已有的研究成果

利用高新技术进行米、面、油的精深加工,可使粮油资源成倍增值。以下是目前世界上较为先进的几种粮油加工高新技术。

⑴ 机电一体化技术、光电控制技术、智能技术。

这三项技术是世界发达国家现代米、面、油精深加工必用的高新技术,运用于粮油加工的原料储运、保鲜,产品加工、质量控制,成品储存和发放的全过程,是粮油加工达到高效、优质、低耗的重要技术手段。

⑵ 挤压膨化技术。

挤压膨化技术是世界发达国家用于粮油加工、食品制作、纤维和淀粉降解、谷物和大豆蛋白组织化、谷物细胞壁破壁等生化反应器。在早餐食品、休闲食品制作和粮油深加工中有着广

川公网安备: 51019002004831号

川公网安备: 51019002004831号