油泵体的机械加工工艺规程及夹具设计

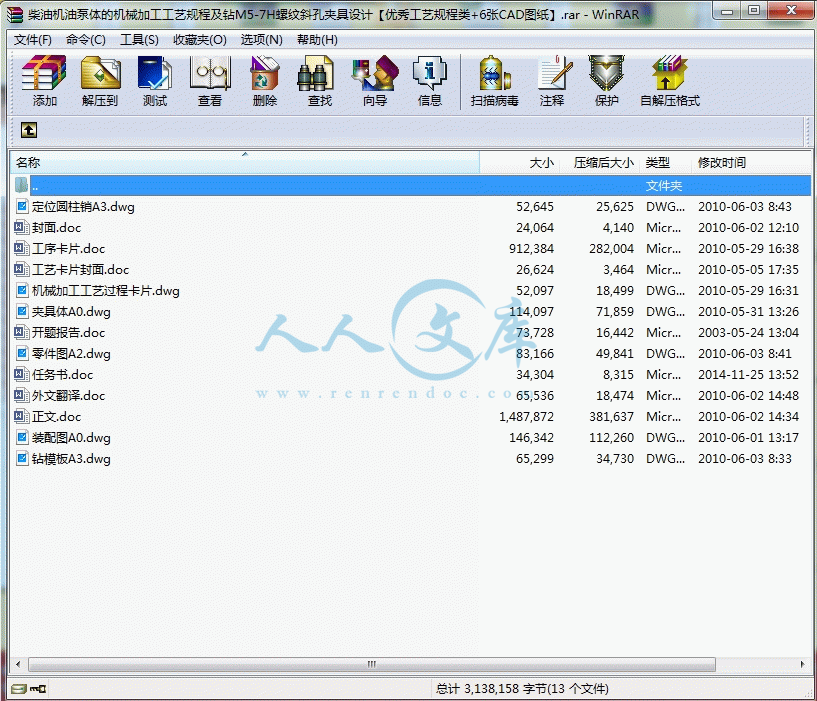

柴油机油泵体的机械加工工艺规程及钻M5-7H螺纹斜孔夹具设计【优秀工艺规程类+6张CAD图纸】

【带任务书+开题报告+外文翻译+工艺过程、工序卡片全套+49页@正文16700字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

任务书.doc

外文翻译.doc

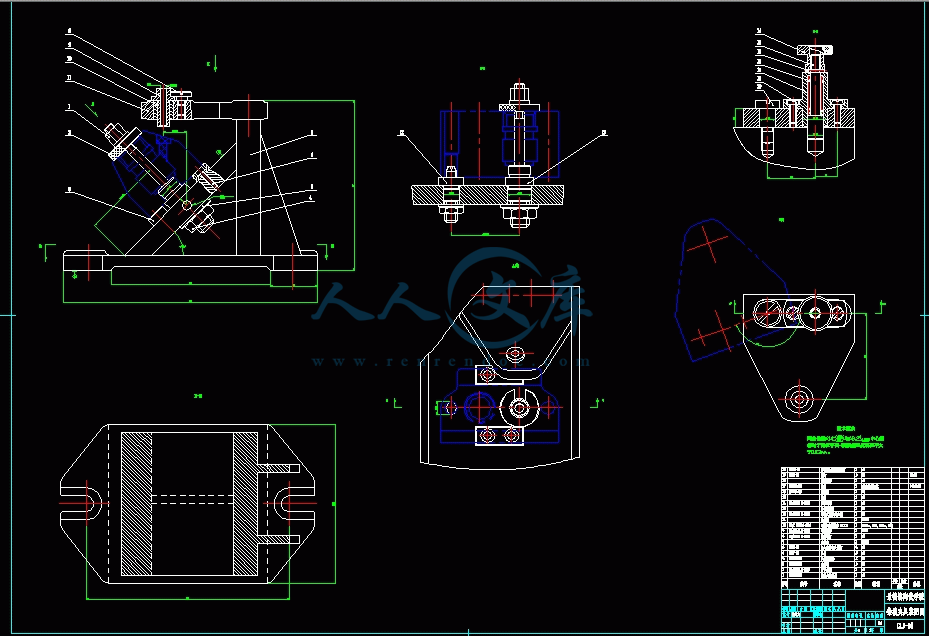

夹具体A0.dwg

定位圆柱销A3.dwg

封面.doc

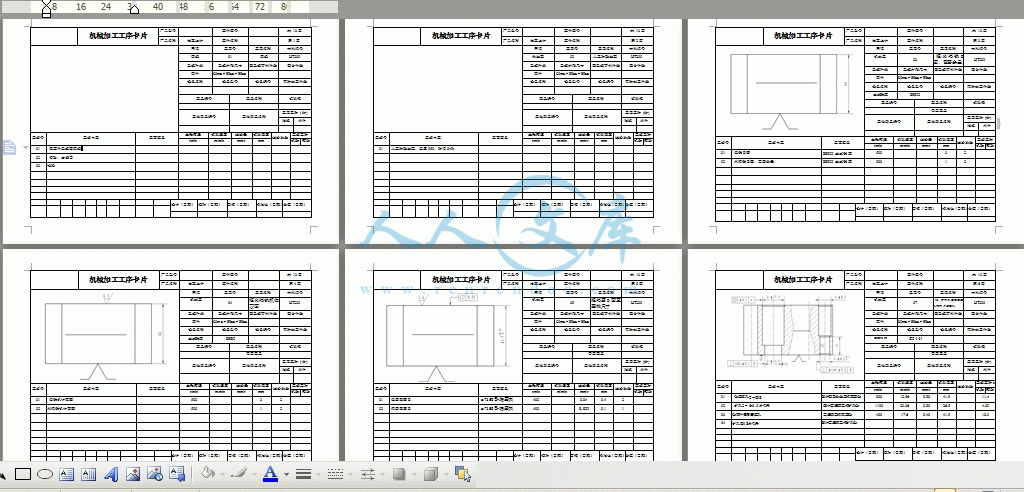

工序卡片.doc

工艺卡片封面.doc

开题报告.doc

机械加工工艺过程卡片.dwg

正文.doc

装配图A0.dwg

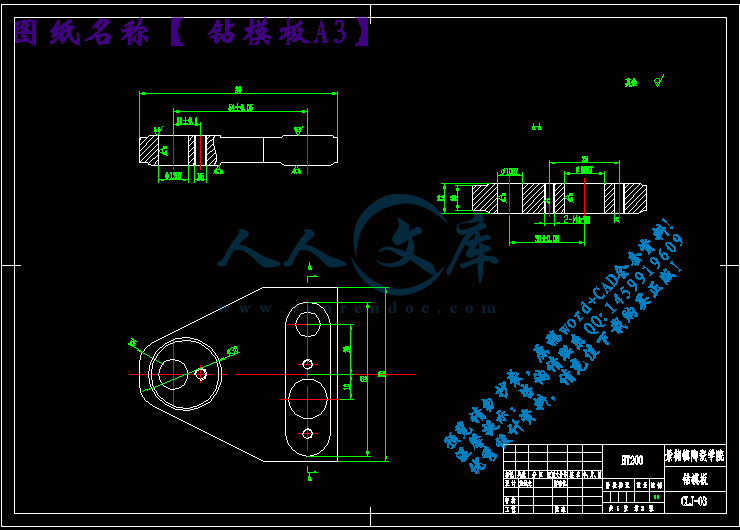

钻模板A3.dwg

零件图A2.dwg

毕业设计(论文)任务书

中文题目:柴油机油泵体机械加工工艺规程及夹具设计

英文题目:design for Machining processing & fixture of the jerk pump

1.本毕业设计(论文)课题应达到的目的

1、训练学生综合应用所学的基本原理和基本技能,提高实践工作能力和创新意识;

2、通过设计使学生的查阅文献资料并进行综合分析与应用的能力;外文应用能力;利用计算机设计和绘图的能力;编制机械加工工艺规程和夹具设计的能力得到综合训练和提高。

3、本次设计可以帮助我们印证和巩固已学过的专业基础课与部分专业课,可以培养我们观察问题,理论联系实际,运用所学知识分析问题以及解决问题的能力,了解机械加工过程及其所属部件的装配工艺过程,更深一步理解工步、工序等概念,以期进一步提高我们的机械制造的理论水平和进一步加强我们的机械制造应用方面的能力。

2.本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等)

1、设计内容:

设计柴油机油泵体的机械加工工艺规程和钻M5-7H螺纹斜孔的夹具。

2、设计参数:

(1)工件材料:HT200

(2)工件精度:(见零件图)

(3)生产类型:中批量

(4)夹具精度:

3、设计要求

本课题完成连杆体的整套机械加工工艺规程设计。

M5-7H螺纹斜孔采用专用夹具定位夹紧,手工上下料。

3.对本毕业设计(论文)课题成果的要求〔包括图表、实物等硬件要求〕

1、查阅与本课题有关的中外文献资料15篇以上,完成开题报告一份;

2、翻译与课题有关的外文资料(字数不少于3000);

3、工艺规程卡一套,设计说明书一份;

4、图纸工作量:装配图若干张,共计不少于两张0号幅面,其中利用计算机不少于1张1号幅面;

5、技术经济分析报告1份。

4.主要参考文献

1.张泰金.钻孔夹具精度技术分析.工业计量,1999

2.陈明龙.一种可调等分孔通用夹具.机械制造,2001

3.王光斗等主编. 机床夹具设计手册. 上海:上海科技出版社,2005.

4.马燕.定位误差对分度精度影响的分析和计算.机械工艺师,1997

5.哈尔滨工业大学,上海工业大学主编:机床夹具设计.上海科技出版社,上海,

6.欧阳兮译.《孔加工的技术革新》,世界制造技术与装备市场, 96.2

7.薛源顺主编. 机床夹具设计. 北京:机械工业出版社,2004.

8.胡秉文、刘光灿、周国柱.《机械制造工艺学》, 中国科学技术出版社

9.马准.《大量生产走向柔性化》,世界制造技术与装备市场, 96.3

10.齐国光主编. 机械制造工艺学. 东莞:石油大学出版社,2004.

11.孟少农主编. 机械加工工艺手册. 北京:机械工业出版社,1992.

12.M. L. Maher , J . H. Rutherford. A Model for Synchronous Collaborative Design Using CAD and Database Management [J ] .Research in Engineering Design , 1997 ,9(7) :95~98

13.J . Y. Lee et al. Network - centric feature - based modeling[J ] . IEEE Comput . Soc , 1999 ,280~290

14.J . Y. Lee et al. A web - enabled approach to feature – based modeling in a distributed and collaborative design environment[ J ] . Concurrent Engineering : Research and Applications. 2001 ,9 (1) ,74~87

目录

1.引言1

1.1油泵上体加工工艺现状1

1.2油泵上体加工工艺发展趋势1

2.方案论证4

2.1分析油泵上体的结构特点和精度要求4

2.1.1结构特点4

2.1.2主要技术要求4

2.2加工工艺路线的确定6

2.2.1确定生产纲领6

2.2.2确定泵体毛坯的制造形式7

2.2.3毛坯形状及铸造尺寸的确定7

2.2.4定位基准的选择8

2.2.5确定合理的夹紧方式8

2.2.6工艺路线的比较分析9

3.油泵上体加工工序设计12

4.钻模夹具设计38

4.1钻削切削力与夹紧力的计算40

4.2钻模板的设计40

4.3钻套的选择和设计41

4.4支脚的设计41

4.5钻床夹具的导向误差分析41

4.6夹具的结构设计42

5.结论43

6.技术经济分析报告45

7.致谢47

8.参考文献48

1.引言

1.1油泵上体加工工艺现状

我国常用的柴油机喷油泵为:A型泵、B型泵、P型泵、VE型泵等。前三种属柱塞泵;VE泵系分配式转子泵。喷油泵总成通常是由喷油泵、调速器等部件安装在一起组成的一个整体。其中调速器是保障柴油机的低速运转和对最高转速的限制,确保喷射量与转速之间保持一定关系的部件。而喷油泵则是柴油机最重要的部件,被视为柴油发动机的“心脏”部件,它一旦出问题会使整个柴油机工作失常,因此设计加工中对泵体零件提出了很高的要求。

以单缸泵体为例,我国目前中小型柴油机所用的单缸油泵主要来自于专业配套厂,其中有较资深的国有企业,也有新兴的乡镇企业。它的生产主要采用通用机床加专用夹具以工序分散的组织方式进行。存在的主要问题是加工质量不稳定,精度低,废品率高;个别关键精度要求普遍难以保证,导致油泵整机性能难以达标,成为困扰行业的一个技术难题。行业内部也一直不断的在进行技术攻关,但见效不大。

1.2油泵上体加工工艺发展趋势

1)工序集中

在一次安装中可完成零件多个表面的加工,可以较好地保证这些表面的相互位置精度,同时减少了装夹时间和减少工件在车间内的搬运工作量,利于缩短生产周期。减少机床数量,并相应减少操作工人,节省车间面积,简化生产计划和生产组织工作。可采用高效率的机床或自动线、数控机床等,生产率高。因为采用专用设备和工艺装备,使投资增大,调整和维修复杂,生产准备工作量[4]

2)高速加工

高速切削是指刀具切削刃相对与零件表面的切削运动(或移动)速度超过普通切削5~10倍,主要体现在刀具快进、工进及快退三个环节上,是高速加工系统技术中的一个子系统;对于整条生产自动线而言,高速加工技术表征是以较简捷的工艺流程、较短、较快的生产节拍的生产线进行生产加工。这就要突破机械加工传统观念,在确保产品质量的前提下,改革原有加工工艺(方式):或采用一工位多工序、一刀多刃,或以车、铰、铣削替代磨削,或以拉削、搓、挤、滚压加工工艺(方式)替代滚、插、铣削加工等工艺(方式),尽可能地缩短整条生产线的工艺流程;对于某一产品而言,高速加工技术也意味着企业要以较短的生产周期,完成研发产品的各类信息采集与处理、设计开发、加工制造、市场营销及反馈信息。这与敏捷制造工程技术理念有相同之处。[6]

3)自动化生产

自动化技术的成功应用,不但提高了效率,保证了产品质量,还可以代替人去完成危险场合的工作。对于批量较大的生产自动化,可通过机床自动化改装、应用自动机床、专用组合机床、自动生产线来完成。小批量生产自动化可通过NC,MC,CAM,FMS,CIM,IMS等来完成。在末来的自动化技术实施过程中,将更加重视人在自动化系统中的作用。同时自动化开始面向中小型企业,以经济实用为出发点,满足不断发展的产品多样化和个性化需要。[3]

由此,现代化技术多采用功率大、功能多的加工中心;“加工中心”就是多工序自动换刀数控镗铣床;不仅生产效率高、加工精度高,而且适用范围广,设备利用率高。箱体大量生产中,还广泛采用由组合机床与输送装置组成的自动线进行加工;提高生产效率,降低成本,减轻劳动强度,稳定产品质量,降低对工人技术水平的要求

加工中心是指备有刀库,具有自动换刀功能,对工件一次装夹后进行多工序加工的数控机床。加工中心是高度机电一体化的产品,工件装夹后,数控系统能控制机床按不同工序自动选择、更换刀具,自动对刀、自动改变主轴转速、进给量等,可连续完成钻、镗、铣、铰、攻丝等多种工序。因而大大减少了工件装夹时间,测量和机床调整等辅助工序时间,对加工形状比较复杂,精度要求较高,品种更换频繁的零件具有良好的经济效果。?

加工中心通常以主轴与工作台相对位置分类,分为卧式、立式和万能加工中心。

(1)卧式加工中心:是指主轴轴线与工作台平行设置的加工中心,主要适用于加工箱体类零件。

(2)立式加工中心:是指主轴轴线与工作台垂直设置的加工中心,主要适用于加工板类、盘类、模具及小型壳体类复杂零件。

(3)万能加工中心(又称多轴联动型加工中心):是指通过加工主轴轴线与工作台回转轴线的角度可控制联动变化,完成复杂空间曲面加工的加工中心。适用于具有复杂空间曲面的叶轮转子、模具、刃具等工件的加工。[11]

2.方案论证

2.1分析油泵上体的结构特点和精度要求

2.1.1结构特点

我们认为动力源由凸轮轴驱动端传入后,通过挺柱体作用于两对偶件,向外供油,这直接关系着喷油泵总成的供油特性、速度特性及柴油机的动力特性:与调速器相连的拉杆运动的可靠性和灵活性又直接影响喷油泵总成的调速特性乃至柴油机的调速性能。因此,轴承安装孔与凸轮轴、挺柱体与导程孔、拉杆孔与拉杆等三对运动副直接影喷油泵总成的三大特性。同时,燃油的内漏、外漏问题占油泵故障的50%之多,因此法兰套安装孔及密封孔与法兰套之间的静配合直接影响着油泵故障率。因此,产品设计对轴承安装孔、导程孔、法兰套安装孔及密封孔、拉杆孔以及定位支撑销孔等提出严格的要求

油泵属于典型的箱体类零件,它用于将机器和部件中的轴、套。齿轮等有关零件连接成一个整体,并使之保持正确的相互位置,以传递转矩或改变转速来实现规定的运动。它的结构特点是结构复杂,壁薄且不均匀,加工部位多,加工难度大。对油泵上体的加工主要集中在对一些孔的加工,基本孔可分为通孔、阶梯孔、盲孔、交叉孔等,通孔工艺性最好;深孔、阶梯孔、相贯通的交叉孔工艺性较差;盲孔工艺性最差,所以在设计上也尽量避免。

参考文献

1.张泰金.钻孔夹具精度技术分析.工业计量,1999

2.陈明龙.一种可调等分孔通用夹具.机械制造,2001

3.王光斗等主编. 机床夹具设计手册. 上海:上海科技出版社,2005.

4.马燕.定位误差对分度精度影响的分析和计算.机械工艺师,1997

5.哈尔滨工业大学,上海工业大学主编:机床夹具设计.上海科技出版社,上海,

6.欧阳兮译.《孔加工的技术革新》,世界制造技术与装备市场, 96.2

7.薛源顺主编. 机床夹具设计. 北京:机械工业出版社,2004.

8.胡秉文、刘光灿、周国柱.《机械制造工艺学》, 中国科学技术出版社

9.马准.《大量生产走向柔性化》,世界制造技术与装备市场, 96.3

10.齐国光主编. 机械制造工艺学. 东莞:石油大学出版社,2004.

11.孟少农主编. 机械加工工艺手册. 北京:机械工业出版社,1992.

川公网安备: 51019002004831号

川公网安备: 51019002004831号