【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

组合机床是根据工件加工需要,以通用部件为基础,配以少量专用部件组成的一种高效率专用机床。

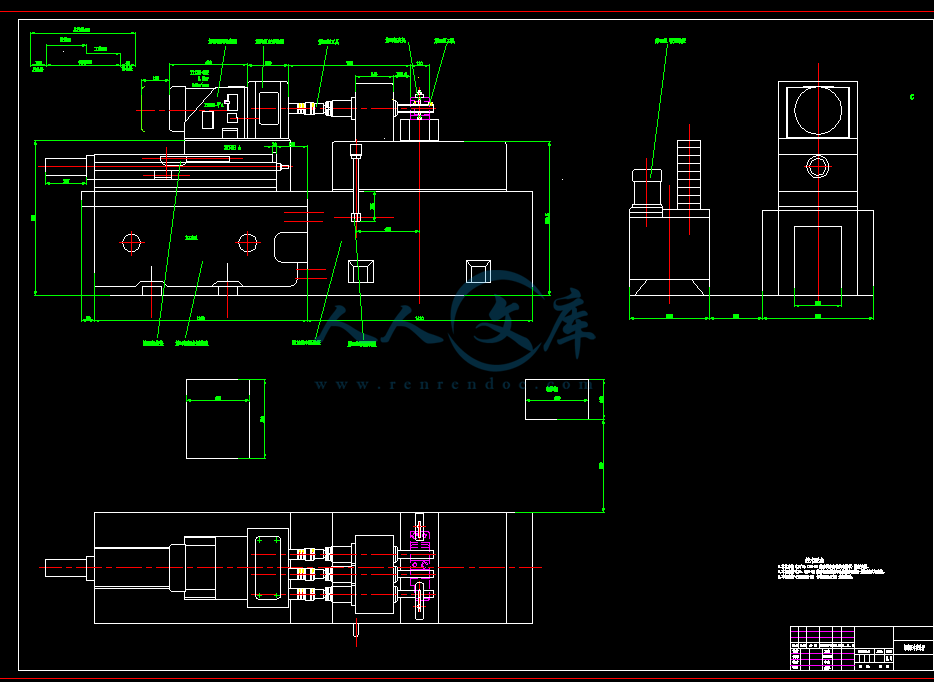

本文根据CA6140后托架的结构特点、设计加工CA6140后托架的三个孔的组合镗床及主轴箱,首先分析CA6140后托架的零件结构特点,并绘制出三维图形,拟定加工工艺方案,采用“一面两销”的定位方案;然后绘出工件的工序图及工件加工示意图,为实现无级调速,安全可靠,选择液压滑台;根据零件的大小及被加工孔的位置确定主轴箱的轮廓尺寸;由加工工艺选择滚珠轴承主轴,通过计算扭矩确定主轴和传动轴的直径;绘出机床尺寸联系图;接着,设计多轴箱,多轴箱的齿轮的模数是通过计算齿面接触强度和齿根弯曲强度确定的;轴上的键等零件选取相应的标准件,并对轴进行校核计算。

本课题所设计的CA6140后托架三孔加工组合机床,提高了加工精度和生产效率,减少了工人的劳动强度,增加了经济效益。

关键词:组合机床,CA6140后托架,一面两销,多轴箱

Abstract

Combination machine tools is based on the workpiece processing needs, based on the general parts, a high efficient special machine match with a few special parts.

In this paper, based on a combination of boring machine spindle box and three pore structure characteristics, the design process of CA6140 bracket bracket after CA6140, first analysis of structural characteristics of parts carrier CA6140, and draw out the three-dimensional graphics, drafting process scheme, using the "positioning square two sells at the same face" case; then process diagram and schematic diagram of workpiece processing paint work, in order to realize the stepless speed regulation, safe and reliable, the choice of hydraulic slipway; according to the size of parts and the hole position to determine the overall size of the headstock; choicing ball bearing spindle by processing craft, by calculating the torque of the spindle and shaft diameter is decided; draw machine size contact map; then, the design of multi-axle box multi-spindle box, gear modulus is determined by contact strength of tooth surface and tooth root bending strength calculation; the key parts such as selection of the standard parts, and the shaft was checked.The design of the CA6140 carrier three-hole processing combined machine tools, improve the machining accuracy and production efficiency, reduce the labor intensity of workers, increasing economic benefit.

Keywords: combination machine tool, CA6140 bracket, a two pin, multi-axle box

目 录

摘 要 I

Abstract II

目 录 III

1 前 言 1

1.1 组合机床的特点 1

1.2 组合机床的分类和组成 1

1.3 组合机床国内外研究现状 2

2 组合机床总体设计 5

2.1 组合机床工艺方案的制定 5

2.2 组合机床配置型式及结构方案的确定 7

2.3.1刀具的选择 8

2.3.2 镗Φ孔 8

2.3.2 镗Φ孔 10

2.3.2 镗Φ孔 12

2.4 机床生产率计算卡 14

3 组合机床主轴箱设计 16

3.1绘制右主轴箱设计原始依据图 16

3.2 主轴、齿轮的确定及动力计算 18

3.2.1 主轴型式和直径、齿轮模数的确定 18

3.2.2 主轴箱的动力计算 18

3.3主轴箱传动系统的设计与计算 18

3.3.1 驱动轴、主轴的坐标计算 18

3.3.2 拟订主轴箱传动路线 18

3.3.3 确定传动轴位置和齿轮齿数 19

3.4 多轴箱坐标计算、绘制坐标检查图 22

3.4.1 选择加工基准坐标系XOY,计算主轴、驱动轴坐标 22

3.4.2传动轴的坐标 22

3.4.3 验算中心距误差 23

3.4.4 绘制坐标检查图 23

3.5 齿轮强度校核 23

3.5.1 校核齿根弯曲疲劳强度 24

3.5.2 校核接触疲劳强度 25

3.6 传动轴直径的确定和轴的强度校核 26

3.6.1 轴的直径的确定 26

3.6.2 轴的强度校核 26

3.7 主轴箱体及其附件的选择设计 30

3.7.1 主轴箱的选择设计 30

3.7.2 主轴箱上的附件材料的设计 30

4 总 结 31

致 谢 32

参 考 文 献 33

1 前 言

1.1 组合机床的特点

组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。它能够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。在组合机床上可以完成钻孔、扩孔、铣削磨削等工序,生产效率高,加工精度稳定。

组合机床与通用机床、其他专用机床比较,具有以下特点:

(1) 组合机床上的通用部件和标准零件约占全部机床零、部件总量的70~80%,因此设计和制造的周期短,投资少,经济效果好。

(2) 由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。

(3) 组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂成批制造,因此结构稳定、工作可靠,使用和维修方便。

(4) 在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺装备保证,对操作工人水平要求不高。

(5)当被加工产品更新时,采用其他类型的专用机床时,其大部分件要报废。用组合机床时,其通用部件和标准零件可以重复利用,不必另行设计和制造。

(6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。

组合机床常用的通用部件有:机身、底座、立柱、动力箱、动力滑台,各种工艺切削头等。对于一些按循序加工的多工位组合机床,还具有移动工作台或回转工作台。

动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件。其中还有能同时完成切削主运动和进给运动的动力头。

机身、立柱、中间底座等是组合机床的支承部件,起着机床的基础骨架作用。组合机床的刚度和部件之间的精度保持性,主要是由这些部件保证。

1.2 组合机床的分类和组成

组合机床的通用部件分大型和小型两大类。大型通用部件是指电机功率为1.5-30千瓦的动力部件及其配套部件。这类动力部件多为箱体移动的结构形式。小型通用部件是指电机功率甾.1-2.2千瓦的动力部件及其配套不见。这类动力部件多为套筒移动的结构形式。用大型通用部件组成的机床称为大型组合机床。用小型通用部件真诚的机床称为小型组合机床。按设计的要求本次设计的机床为大型通用机床。

组合机床除分为大型和小型外,按配置形式又分为单工为和多工位机床两大类。单工位机床又有单面、双面、三面和四面几种,多工位机床则有移动工作台式、回转工作台式、中央立柱式和回转鼓轮式等配置型式。本次设计的机床为单工位双面铣床。

1.3 组合机床国内外研究现状

1)国外研究现状:

世界上第一台组合机床于1908年在美国问世,30年代后组合机床在世界各国得到迅速发展。至今,它已成为现代制造工程的关键设备之一。从2002年年底第21届日本国际机床博览会上获悉,在来自世界10多个国家和地区的500多家机床制造商和团体展示的最先进机床设备中,超高速和超高精度加工技术装备与复合、多功能、多轴化控制设备等深受欢迎。据专家分析,机床装备的高速和超高速加工技术的关键是提高机床的主轴转速和进给速度。该届博览会上展出的加工中心,主轴转速10000~20000r/min,最高进给速度可达20~60m/min;复合、多功能、多轴化控制装备的前景亦被看好。在零部件一体化程度不断提高、数量减少的同时,加工的形状却日益复杂。多轴化控制的机床装备适合加工形状复杂的工件。另外,产品周期的缩短也要求加工机床能够随时调整和适应新的变化,满足各种各样产品的加工需求。 然而更关键的是现代通信技术在机床装备中的应用,信息通信技术的引进使得现代机床的自动化

川公网安备: 51019002004831号

川公网安备: 51019002004831号