摘 要

根据设计任务书的要求, 某厂需在连杆盖加工φ13通孔,由于批量大,为提高效率和保证孔距质量,改造立钻(Z525),设计该装置。

本设计说明书针对连杆盖同时加工分孔装置的设计设计进行说明。主要内容包括装置工艺方案的制定、装置配置型式的选择、装置总体设计以及主轴箱设计。

全文主要包括装置的总体设计和主轴箱设计两部分。机床总体设计主要是在选定工艺方案并确定机床配置形式、结构方案基础上确定“三图一卡”,主轴箱设计根据“三图一卡”,整理编绘出主轴箱原始依据图,重点分析传动系统,经过各种方案的比较,最后确定最优方案。

关键词:主轴箱;机构设计,连杆盖

Abstract

According to the requirements of the mission design, a plant in the connecting rod cap processingφ 13 through hole, as large quantities, to improve efficiency and ensure the quality of drill hole distance, transformation (Z525 ), the design of the device.

The design specifications for the connecting rod lid while processing hole device design description. The main contents include device craft plan formulation, device configuration choice, device design and the headstock design.

The full text mainly includes system design and the headstock design in two parts. Machine tool design is mainly in the selected process scheme and determine the form of machine configuration, structure scheme is determined on the basis of the " three drawings and one card ", the headstock design according to the " three drawings and one card ", reorganizes the compilation to the headstock primitive basis chart, the key analysis transmission system, through the comparison of the various programs, and finally determine the optimal scheme.

KeyWords: spindle box; mechanism design, the connecting rod cap

目 录

摘 要 I

Abstract 1

目 录 2

第1章 绪论 1

1.1 课题研究意义 1

1.2钻孔专用设备应用 1

1.3 钻孔专用设备 2

1.3.1多轴头 2

1.3.2 多轴箱 2

1.3.3多轴钻床 3

1.3.4 自动更换主轴箱机床 3

1.4 钻孔专用设备趋势 4

第2章 连杆盖钻孔专用设备装置总体方案 4

2.1生产任务 4

2.2 普通立式钻床的选型 4

2.2.1 计算所需电机功率 4

2.2.2立式钻床的确定 6

第3章 传动箱的设计 7

3.1设计前的计算 7

3.2 传动系统的设计与计算 8

第4章 多轴箱的结构设计与零部件的绘制 13

4.1箱盖、箱体和中间板结构 13

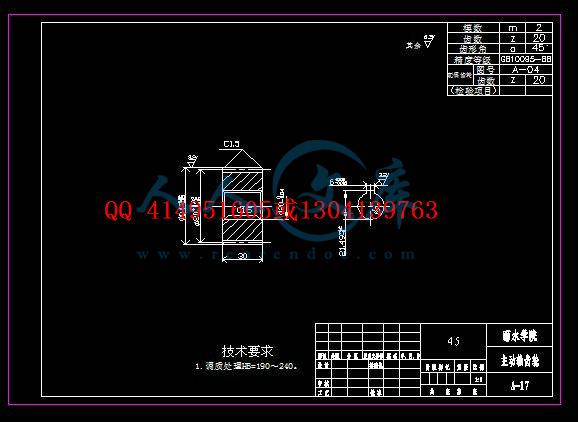

4.2多轴箱轴的设计 13

4.3 轴坐标计算 32

第5章 导向装置的设计 33

第6章 接杆刀具 33

第7章 装置夹具设计 34

7.1 夹具概述 34

7.2 定位支承系统概述 36

7.2.1定位支承系统 36

7.2.2夹紧机构 37

总 结 39

参考文献 42

致 谢 43

第1章 绪论

1.1 课题研究意义

市场的开放性和全球化使产品的竞争日趋激烈。而决定产品竞争力的指标是产品的开发时间(Time ) , 产品(Quality),成本(Cost),创新能力(Creation)和服务(Service)。用户在追求高质量产品的同时,会更多的追求较低的价格和较短的交货周期。美国制造业在20世纪50至40年代主要以扩大生产规模作为企业竞争力的第一要素,而在70年代竞争力的第一要素为降低生产成本,80年代为提高产品质量,90年代为市场响应速度。所以现代企业都期望通过提高自身的科技含量,增强竞争力。

制造业是国家重要的基础工业之一,制造业的基础是。是众多机械制造的母机,它的发展水平,与制造业的生产能力和制造精度有着直接关系,关系到国家机械工业以至整个制造业的发展水平.是先进制造技术的基本单元载体,机械产品的质量、更新速度、对市场的应变能力、生产效率等在很大程度上取决于的效能。因此,制造业对于一个国家经济发展起着举足轻重的作用我国是世界上产量最多的国家.根据德国工业协会(VD W )2000年统计资料,在主要的生产国家中,中国排名为世界第五位。但是在国际市场竞争中仍处于较低水平:即使在国内市场也面临着严峻的形势:一方面国内市场对各类产品有着大量的需求,而另一方面却有不少国产滞销积压,国外产品充斥市场。

1.2钻孔专用设备应用

据统计,一般在车间中普通机床的平均切削时间很少超过全部工作时间的15%。其余时间是看图、装卸工件、调换刀具、操作机床、测量以及清除铁屑等等。使用数控机床虽然能提高85%,但购置费用大。某些情况下,即使生产率高,但加工相同的零件,其成本不一定比普通机床低。故必须更多地缩短加工时间。不同的加工方法有不同的特点,就钻削加工而言,钻孔专用设备是一种通过少量投资来提高生产率的有效措施。虽然不可调式多轴头在自动线中早有应用,但只局限于大批量生产。即使采用可调式多轴头扩大了使用范围,仍然远不能满足批量小、孔型复杂的要求。尤其随着工业的发展,大型复杂的钻孔专用设备更是引人注目。例如原子能发电站中大型冷凝器水冷壁管板有15000个ψ20孔,若以摇臂钻床加工,单单钻孔与锪沉头孔就要842.5小时,另外还要划线工时151.1小时。但若以数控八轴落地钻床加工,钻锪孔只要171.6小时,划线也简单,只要1.9小时。因此,利用数控控制的二个坐标轴,使刀具正确地对准加工位置,结合钻孔专用设备不但可以扩大加工范围,而且在提高精度的基础上还能大大地提高工效,迅速地制造出原来不易加工的零件。有人分析大型高速柴油机30种箱形与杆形零件的2000多个钻孔操作中,有40%可以在自动更换主轴箱机床中用二轴、三轴或四轴多轴头加工,平均可减少20%的加工时间。1975年法国巴黎机床展览会也反映了钻孔专用设备的使用愈来愈多这一趋势。

1.3 钻孔专用设备

钻孔专用设备是在一次进给中同时加工许多孔或同时在许多相同或不同工件上各加工一个孔。这不仅缩短切削时间,提高精度,减少装夹或定位时间,并且在数控机床中不必计算坐标,减少字块数而简化编程。它可以采用以下一些设备进行加工:立钻或摇臂钻上装多轴头、多轴钻床、多轴组合机床心及自动更换主轴箱机床。甚至可以通过二个能自动调节轴距的主轴或多轴箱,结合数控工作台纵横二个方向的运动,加工各种圆形或椭圆形孔组的一个或几个工序。现在就这方面的现状作一简介。

1.3.1多轴头

从传动方式来说主要有带传动、齿轮传动与万向联轴节传动三种。这是大家所熟悉的。前者效率较高,结构简单,后者易于调整轴距。从结构来说有不可调式与可调式二种。前者轴距不能改变,多采用齿轮传动,仅适用于大批量生产。为了扩大其赞许适应性,发展了可调式多轴头,在一定范围内可调整轴距。它主要装在有万向.二种。(1)万向轴式也有二种:具有对准装置的主轴。主轴装在可调支架中,而可调支架能在壳体的T形槽中移动,并能在对准的位置以螺栓固定。(2)具有公差的圆柱形主轴套。主轴套固定在与式件孔型相同的模板中。前一种适用于批量小且孔组是规则分布的工件(如孔组分布在不同直径的圆周上)。后一种适用于批量较大式中小批量的轮番生产中,刚性较好,孔距精度亦高,但不同孔型需要不同的模板。多轴头可以装在立钻式摇臂钻床上,按钻床本身所具有的各种功能进行工作。这种钻孔专用设备方法,由于钻孔效率、加工范围及精度的关系,使用范围有限。

川公网安备: 51019002004831号

川公网安备: 51019002004831号