开采矿区矿井新井的设计

七台河龙湖六矿(58#、59#、62#、63#、65#、67上#号煤层)120万吨新井设计

七台河龙湖六矿1.20 Mt/a新井设计

七台河精煤集有限责任团公司龙湖六矿1.20 Mt/a新井设计

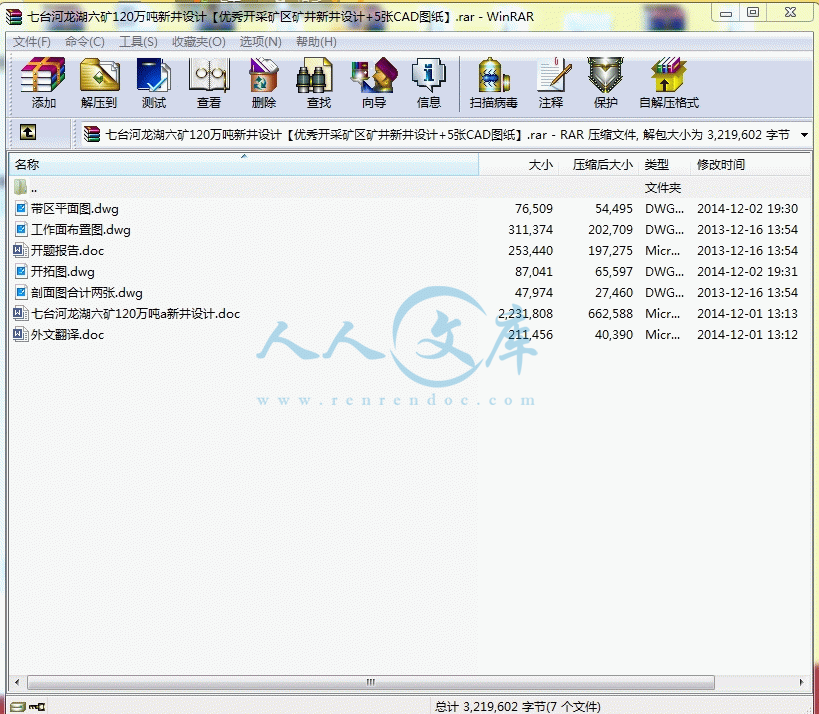

七台河龙湖六矿120万吨新井设计【优秀开采矿区矿井新井设计+4张CAD图纸】

【开题报告+外文翻译+83页@正文35500字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】

七台河龙湖六矿120万吨a新井设计.doc

剖面图.dwg

外文翻译.doc

工作面布置图.dwg

带区平面图.dwg

开拓图.dwg

开题报告.doc

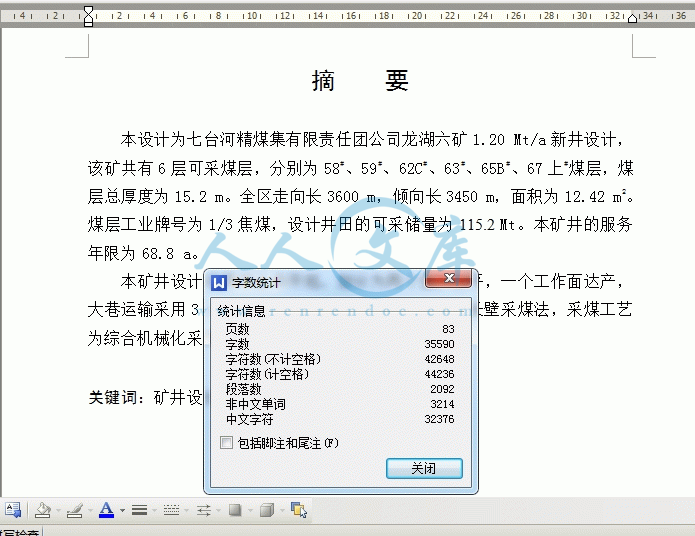

摘 要

本设计为七台河精煤集有限责任团公司龙湖六矿1.20 Mt/a新井设计,该矿共有6层可采煤层,分别为58#、59#、62C#、63#、65B#、67上#煤层,煤层总厚度为15.2 m。全区走向长3600 m,倾向长3450 m,面积为12.42 m2。煤层工业牌号为1/3焦煤,设计井田的可采储量为115.2 Mt。本矿井的服务年限为68.8 a。

本矿井设计采用双立井开拓,划分为两个生产水平,一个工作面达产,大巷运输采用3 t底卸式矿车运输。采煤方法为倾向长壁采煤法,采煤工艺为综合机械化采煤工艺。顶板处理方法为全部跨落法。

关键词:矿井设计;立井开拓;综合机械化采煤

Abstract

This is a new design for 1.20 Mt/a of Longhu No.6 mine in Qitaihe coal mining Group,It has six workable coal seams,they are 58#、59#、62C#、63#、65B#、67up#.Total thickness of coal seam is 15.2 meters. The mine is 3.6 km long and 3.45 km width.The mine area is 12.42 square km2. The coal seam industry trademark is 1/3 coking coal, this mine field recoverable resources is 115.2 Mt, this mine’s life is 68.8 years.

This mine pit design uses the double vertical shaft development, this shaft as two levels, one working face can achieve 1.20 Mt/a, various coal beds all are alone mine. The big lane transportation uses 3 tons Bottom-dump mine cars to transport, uses long wall mining on the strike to mine,Coal winning technelegy is full mechaniszed coal winning technology.We use the caving method for all working faces.

Key words: The mine pit design; vertical shaft development; Full–mechanized coal winning technology

目 录

摘 要I

AbstractII

绪 论1

第1章 井田概况及地质特征2

1.1 井田概况2

1.1.1 交通位置2

1.1.2 地形条件2

1.1.3 主要河流3

1.1.4 气象及地震3

1.1.5 水源和电源3

1.2 地质特征3

1.2.1 矿区范围内的地层情况4

1.2.2 井田范围内和附近的主要地质构造5

1.2.3 煤层赋存状况及可采煤层特征6

1.2.4 岩石性质、厚度特征8

1.2.5 井田内的水文地质情况8

1.2.6 瓦斯、煤尘爆炸性及煤的自燃性9

1.3 地质勘探程度及可靠性9

第2章 井田境界 储量 服务年限10

2.1 井田境界10

2.1.1 井田周边状况10

2.1.2 井田境界确定的依据10

2.1.3 井田境界未来发展情况10

2.2 井田储量10

2.2.1 井田储量的计算11

2.2.2 保安煤柱11

2.2.3 储量计算方法11

2.2.4 储量计算的评价12

2.3 矿井工作制度 生产能力 服务年限13

2.3.1 矿井工作制度13

2.3.2 矿井的生产能力13

2.3.3 矿井设计服务年限13

第3章 井田开拓14

3.1 概述14

3.1.1 井田内外及附近生产矿井开拓方式概述14

3.1.2 影响本设计矿井开拓方式的因素及具体情况14

3.2 矿井开拓方案的选择14

3.2.1 确定井田开拓方式的原则14

3.2.2井硐形式和井口位置15

3.2.3 开采水平数目和标高17

3.2.4 开拓巷道布置18

3.3 选定开拓方案的系统描述20

3.3.1 井筒形式和数目21

3.3.2 井筒位置及坐标21

3.3.3 水平数目及标高21

3.3.4 石门、大巷数目及布置21

3.3.5 井底车场的形式及选择22

3.3.6 煤层群的联系23

3.3.7 带区划分23

3.4 井硐布置和施工24

3.4.1 井硐穿过的岩层性质及井硐支护24

3.4.2 井硐布置及装备25

3.4.3 井硐延深的初步意见25

3.5 井底车场及硐室28

3.5.1 井底车场形式的确定及论证28

3.5.2 井底车场的布置 储车线路 行车线路布置长度28

3.5.3 井底车场通过能力验算30

3.5.4 井底车场主要硐室31

3.6 开采顺序32

3.6.1 沿井田走向的开采顺序32

3.6.2 沿井田倾向的开采顺序32

3.6.3 带区接续计划33

3.6.4 “三量”控制情况33

第4章 带区巷道布置36

4.1 带区概述36

4.1.1 设计带区的位置、边界、范围、带区煤柱36

4.1.2 带区的地质和煤层情况36

4.1.3 带区的生产能力、储量及服务年限36

4.2 带区巷道布置37

4.2.1 区段划分37

4.2.2 带区巷道布置38

4.2.3 带区车场布置38

4.2.4 带区煤仓形式、容量及支护44

4.2.5 带区硐室简介45

4.2.6 带区工作面接续46

4.3 带区准备46

4.3.1 带区巷道的准备顺序46

4.3.2 带区主要巷道的断面示意图及支护方式46

第5章 采煤工艺48

5.1 采煤方法的选择48

5.2 回采工艺49

5.2.1 选择和决定回采工作面的工艺过程及使用的机械设备49

5.2.2 选择采面循环方式和劳动组织形式52

6.1 矿井井下运输55

6.1.1 运输方式和运输系统的确定55

6.1.2 矿车的选型及数量56

6.1.3 带区运输设备的选择57

6.2 矿井提升系统58

6.2.1 矿井主提升设备的选择及计算58

6.2.2 矿井提升设备60

第7章 矿井通风与安全61

7.1 矿井通风系统的确定61

7.1.1 概述61

7.2 风量计算与风量分配61

7.2.1 风量的计算61

7.2.2 风量的分配63

7.2.3 风量的调节方法与措施63

7.2.4 风速的验算64

7.3 矿井通风阻力的计算65

7.3.1 确定全矿最大通风阻力和最小通风阻力65

7.3.2 矿井等积孔的计算67

7.4 通风设备的选择67

7.4.1 主扇的选择计算68

7.4.2 电动机的选择68

7.4.3 反风措施68

7.5 矿井安全技术措施69

第8章 矿井排水72

8.1 概述72

8.2 矿井主要排水设备72

8.2.1 排水方式与排水系统简介72

8.2.2 主排水设备及管理的计算73

第9章 矿井主要技术经济指标76

结论77

致谢78

参考文献79

附录一80

附录二86

绪 论

我国煤炭资源丰富,储量和产量均居世界前列。近年来,由于国际石油价格的不断攀升,以煤为原料的化学工业逐步地显示出竞争优势,以神华集团为代表的一批煤制油和煤制烃工厂开工建设,拉开了中国新能源崛起的序幕。目前,中国炼焦、煤气化制合成氨、甲醇等煤化工业呈现快速发展趋势,煤炭液化、甲醇制烯烃、二甲醚、煤化工联产等新型煤化工技术研究与工业化正在启动发展,引进和开发自主知识产权技术将成为我国煤化工业发展的重要支撑。在未来二十年,煤化工行业将是我国能源行业主要的发展方向,我国将成为世界最大的煤化工业国家。煤炭工业的发展依赖的是先进的煤炭技术,其中包括采矿工程技术。

作为一名采矿专业的学生,即将成为煤炭行业的工程技术人员。在通过大学四年的学习,掌握了很多专业知识,为了能更好的巩固和运用这些知识。借毕业设计这个机会我做七台河精煤集团有限责任公司龙湖六矿的新井设计。本设计主要是关于新井设计,其中主要包括井田开拓方式、巷道的布置、采煤工艺的选择、通风排水系统以及矿井的各个系统。

毕业设计是大学本科四年学习的最后阶段。通过毕业设计进一步巩固所学的理论知识,结合现场的实际,经过自己的努力完成矿井的初步设计任务。从而培养应用所学的知识解决工程设计及相关实际问题的能力、独立工作能力,使自己得到采矿工程技术人员的基本技能的综合训练。

参考文献

1.张荣立.采矿工程设计手册(上、中、下). 煤炭工业出版社.2003

2.徐永圻.采煤方法图集. 中国矿业大学出版社.1990

3.国家煤矿安全监察局.煤矿安全规程. 煤炭工业出版社.2005

4.于学谦.矿山运输机械. 中国矿业大学出版社.1989

5.北京有色冶金设计研究总院.采矿设计手册.中国建筑工业出版社.1994

6.张国框.通风安全学. 中国矿业大学出版社.2000

7.程居山.矿山机械. 中国矿业大学出版社.1997

8.刘吉昌.矿井设计指南. 中国矿业大学出版社.1994

9.中华人民共和国煤炭工业部.煤矿矿井设计规范.中国计划出版社.1994

10.孙玉蓉.矿井提升机械与设备. 煤炭工业出版社.1989

11.李学诚.中国煤矿通风安全工程图集. 中国矿业大学出版社.1995

12.煤矿工业部设计管理局.煤矿生产经营费指标.1982

13.孙宝铮.矿井开采设计. 中国矿业大学出版社.1986

14.国家煤炭工业局.煤炭建设井巷工程基础定额. 煤炭工业出版社.2000

15.杨孟达.煤矿地质学.煤炭工业出版社.2000

16.李学诚.中国煤矿通风安全大全.北京.煤炭工业出版社,1998

17.刘吉昌.倾斜长壁开采.北京: 煤炭工业出版社.1993

18.田应奎:认识煤炭的战略地位[J],瞭望,2005,6

19.杨胜远,我国煤炭工业可持续发展的思考,[J]。中国煤炭

20.张葆宗,反渗透水处理应用技术 [M],北京:中国电力出版社,2004. 281-295

21.周蒲生,李国红,特厚煤层综放开采抽放瓦斯技术分析[J],煤矿安全,2003,34(6):8-10。

川公网安备: 51019002004831号

川公网安备: 51019002004831号