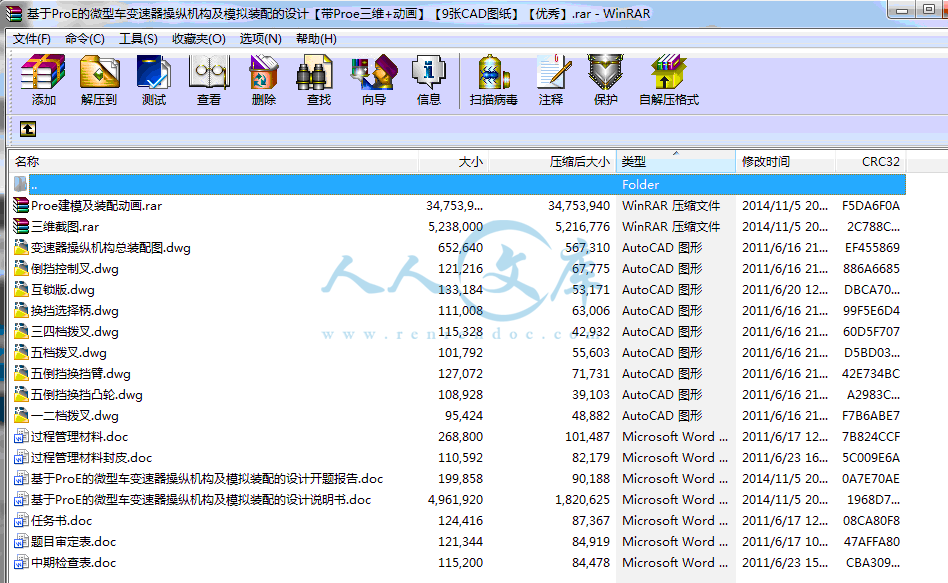

基于ProE的微型车变速器操纵机构及模拟装配的设计

35页 15000字数+说明书+任务书+开题报告+Proe建模及装配动画+9张CAD图纸【详情如下】

Proe建模及装配动画.rar

一二档拨叉.dwg

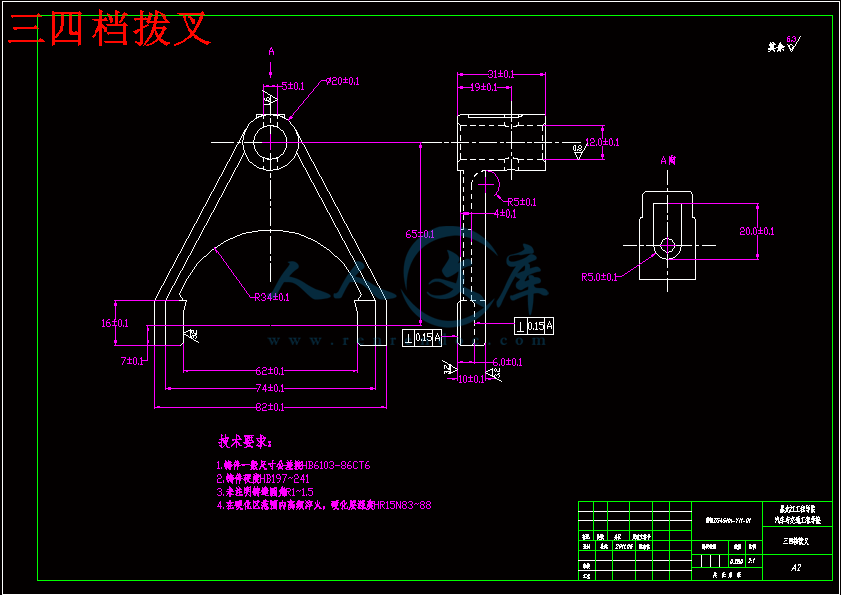

三四档拨叉.dwg

三维截图.rar

中期检查表.doc

互锁版.dwg

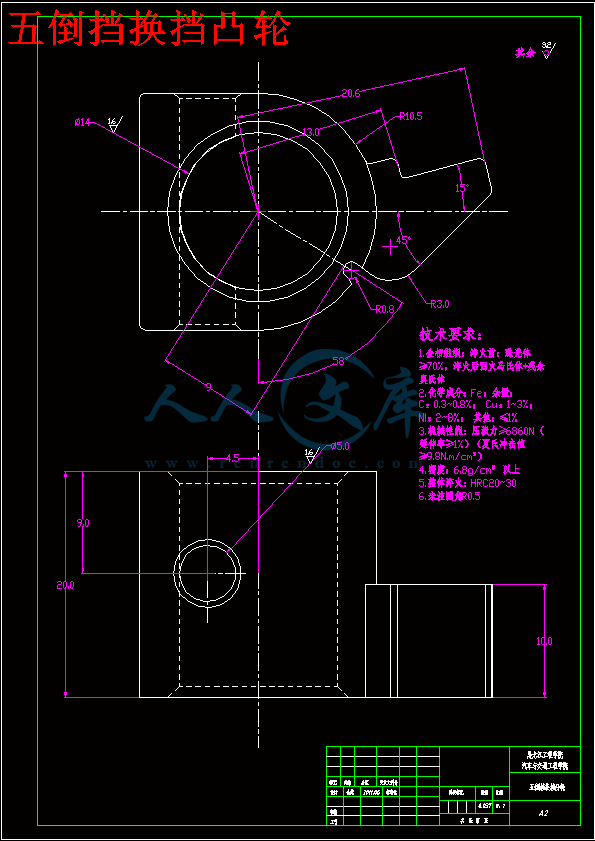

五倒挡换挡凸轮.dwg

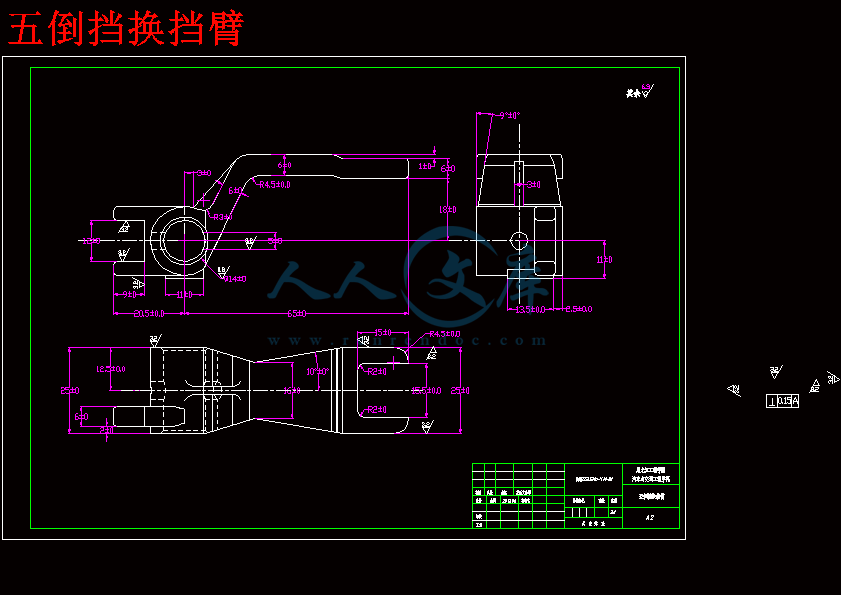

五倒挡换挡臂.dwg

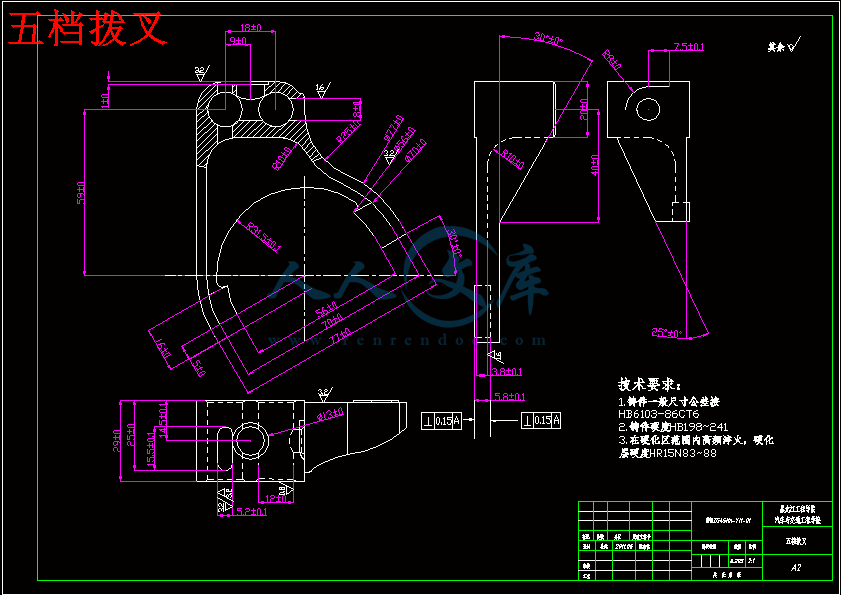

五档拨叉.dwg

任务书.doc

倒挡控制叉.dwg

变速器操纵机构总装配图.dwg

基于ProE的微型车变速器操纵机构及模拟装配的设计说明书.doc

基于ProE的路宝乘用车变速器操纵机构的设计开题报告.doc

换挡选择柄.dwg

过程管理材料.doc

过程管理材料封皮.doc

题目审定表.doc

目录

摘 要I

ABSTRACTII

第1章 绪 论1

1.1 引言1

1.2 设计研究背景1

1.3 虚拟现实技术概述2

1.3.1 虚拟现实技术概念2

1.3.2 虚拟装配技术2

1.4 虚拟装配技术关键技术4

1.4.1 虚拟环境的建模及数据传递机制4

1.4.2 虚拟装配关键环节4

1.5 虚拟装配的发展4

1.6 本设计主要研究内容及意义5

1.6.1 本设计主要内容5

1.6.2 本设计研究意义5

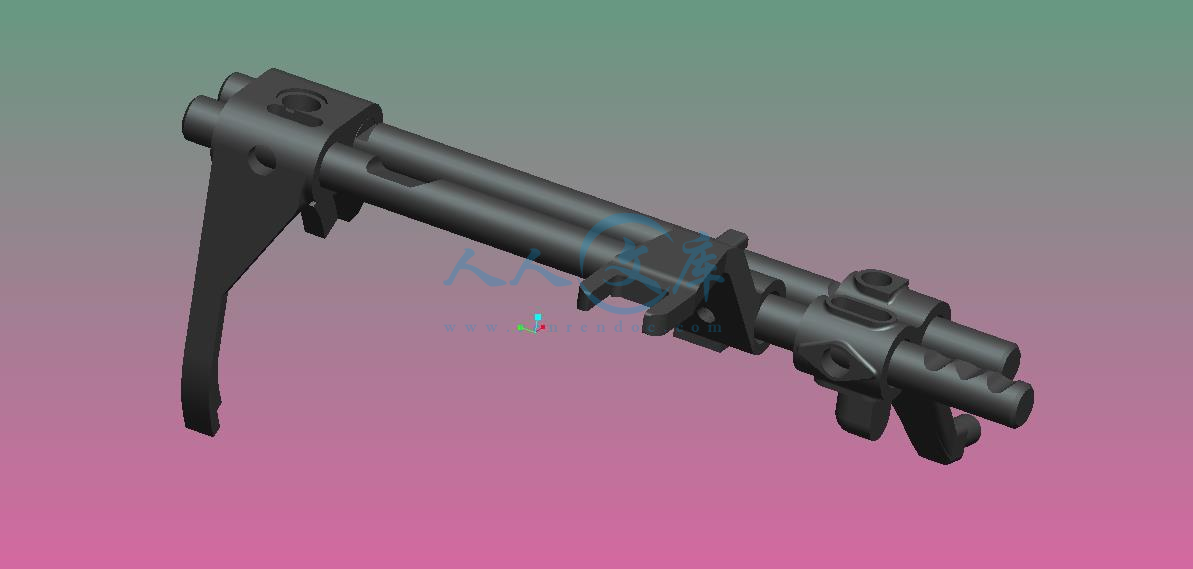

第2章 变速器操纵机构零件三维建模7

2.1 三维建模技术7

2.2 建模软件介绍7

2.3 建模过程综述8

2.3.1 一二挡换挡总成的建模9

2.3.2其他零件建模13

2.4 本章小结16

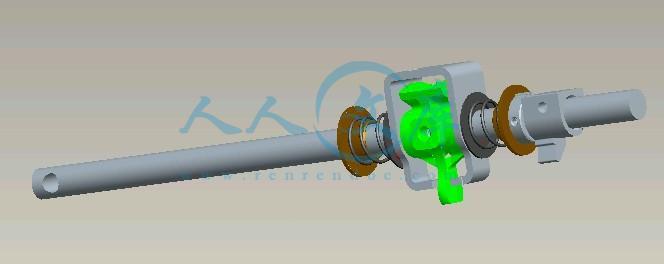

第3章 变速器操纵机构虚拟装配17

3.1 建立装配体概述17

3.1.1 Pro/E建立装配体概述17

3.1.2 建立装配类型的确定18

3.2 装配工艺制定18

3.2.2 要有正确的装配基准19

3.3 装配顺序生成20

3.4 典型零件装配过程综述20

3.4.1 装配过程20

3.4.2 创建装配动画25

3.5 干涉检查26

3.6 本章小结27

结 论28

考参文献29

摘 要

微型汽车在我国有很大市场,从0.9L到1.6L,价格适合我国国情,适合正在发展的中国的现况。变速器作为传动系统的重要部件之一, 其操纵机构更是车辆操纵中最频繁的装置,因此变速器操纵机构的装配质量和效率直接关系到变速器本身乃至整车性能发挥和制造质量的好坏。针对这一问题,虚拟样机技术的成功应用不仅可以提高装配精度,而且可以缩短产品设计周期,对于工程实际具有重要的应用价值。本设计通过运用Pro/E软件,在Pro/ENGINEER参数化建模的基础上,对变速器操纵机构各零部件进行实体建模,虚拟其装配过程,并实现汽车变速器操纵机构的动态仿真。从而对变速器操纵机构的装配进一步了解;这样可以从本质上提高制造效率,节省劳动力,节约生产资源;加快了解汽车企业生产设计、制造及应用的过程。

关键词:变速器操纵机构;建模:仿真;装配;设计

1.1 引言

随着科学技术和经济全球化的高速飞猛发展,对21世纪的制造环境提出了更高、更精确的要求:提高设计生产效率、缩短产品生命周期,成为主要的竞争因素;用户需求的多样化,使得多品种小批量生产比例增大[1]。企业若想提高自身竞争力,必须从缩短新产品的研制和开发周期,降低产品的开发成本,提高产品的设计质量,加速产品的创新设计等方面入手,这样才能满足市场不断变化的需求。虚拟现实技术(Virtual Reality Technology)就是在这种大市场大竞争的迫切形势下产生的。它综合了多种先进方法和技术,并在缩短产品的研发周期、降低成本、提高企业效率等方面的推动作用明显而快速发展。

随着虚拟现实技术在企业的实施推广发展和应用,对产品装配设计提出了更高的要求:在协同的产品开发环境中,在产品设计阶段就要求有关的工艺人员加入进来,对产品有关制造与装配工艺可行性、最优性进行分析,协助产品设计工作,装配设计作为产品开发的重要环节,除了需要先进的技术工具支持及其它环节集成之外,还需要考虑按照并行工程的思想来规划装配设计的全过程,并协调与其他环节的关系。装配环节面对的是最终产品,装配技术直接影响着最终产品的性能。

1.2 设计研究背景

我国从20世纪80年代初引进微型车,目前已经形成了年产54.6万辆能力的微型车行业,基本上具备了迎接国际挑战的能力[2]。微型车已经稳稳地成为中国汽车市场中的主力车型。变速器是汽车结构中的重要部分,而变速器操纵机构性能的好坏将直接影响到汽车产品的质量。根据汽车使用条件的需要,驾驶员利用变速器的操纵机构完成选挡和实现换挡或退到空挡的工作。

变速器操纵机构应当满足如下主要要求:换挡时只能挂入一个挡位,换挡后应使齿轮在全齿长上啮合,防止自动脱挡或自动挂挡,防止误挂倒挡,换挡轻便。

用于机械式变速器的操纵机构,常见的是由变速杆、拨块、拨叉、变速叉轴及互锁、自锁和倒挡锁装置等主要件组成,并依靠驾驶员手力完成选挡、换挡或退到空挡工作,称为手动换挡变速器。 各种校核和优化,快速接近理想的设计目标;在产品功能分析阶段,测试工程师可以通过对虚拟样机施加载荷,设置不同的工况参数对产品运动仿真,从而进行全方位的功能检验,以检测新产品的主要功能。因而,用虚拟现实技术开发产品可使开发周期缩短,设计质量和效率得到提高同传统的基于物理样机的产品开发过程相比,虚拟样机的优势主要体在[4]:

(1)有利于对设计进行优化,虚拟样机易于修改,可以利用虚拟样机对各种设计方案进行综合比较,并选出最优设计。 (2)成本更低,速度更快,节省了制造实际产品模型的昂贵费用。并且在计算机上建立虚拟模型的时间远远小于物理样机的制作时间(3)可以有效支持并行设计,可以方便地实现上下游并行设计和多专家协同设计。

1.3 虚拟现实技术概述

1.3.1 虚拟现实技术概念

虚拟现实(VR,Virtual Assembly)是以利用先进计算机辅助设计技术建立起来的主模型为中心,将其扩展衍生到产品生命周期的不同阶段,建立与现实相一致的数字化仿真模型,并对该模型进行评估和测试,通过对不同候选模型的筛选、更改和优化将设计思路转化为正确的数字原型。虚拟现实技术涉及到诸如先进三维建模技术、虚拟装配技术、计算机辅助工程技术和计算可视化多个领域[5]。其开发以Interne/Intranet构成的计算机网络为平台,通过信息共享和数据分权开放的格局,以并行协同的方式使各设计小组共同完成新产品的从概念设计、初步设计、详细设计、装配检验、性能评估、制造性加工仿真一直到物理样机试制等工作。

1.3.2 虚拟装配技术

将虚拟现实技术集成到零件装配过程中,就形成了虚拟装配技术。它是虚拟制造的关键技术。基于虚拟现实技术的虚拟装配技术,是在—个统一模型之下,对设计和制造等过程进行集成,它将与产品制造相关的各种过程与技术集成在三维的、动态的仿真真实过程的实体数字模型之上。其目的是在产品设计阶段,借助建模与仿真技术及时、并行地模拟出产品未来制造及装配过程,乃至产品全生命周期的各种活动,对产品设计的影响,预测、检测、评价产品性能和产品的可制造性等等。从而更加有效、经济、柔性地组织生产,增强决策与控制水平,有力地降低由于前期设计给后期制造带来的回溯更改。达到产品的开发周期和成本最小化,产品设计质量的最优化,生产效率的最大化。

虚拟装配技术可以使得装配人员在计算机创建的虚拟环境中对虚拟模型进行产品装配,在设计阶段初期就检验产品结构设计是否合理、是否方便装配和维修,从而验证和改进产品的可装配性[6]。并给出评价和分析结果。虚拟装配以装配工艺为核心,以装配仿真、干涉碰撞检查、装配规划的形成与可装配性评价等单元技术模块为支撑,以三维建模软件和数据库为基础,涉及到虚拟现实技术、计算机图形学和仿真技术等多学科领域。虚拟装配技术以其能缩短产品生产周期,降低成本,提高产品质量的优势,成为国内外制造业实施CIMS研究和应用的热点。虚拟装配技术被视为目前唯一可对企业经营环境进行有效控制和大幅度改善的技术。 装配工艺规划对产品的制造成本有很大影响,较少的装配方向和装夹工具等将明显地缩短装配时间和降低装配成本。计算机辅助装配工艺规划是面向虚拟装配设计过程的关键环节,其任务就是对装配过程进行描述,以保证装配的质量和效率[20]。它主要研究装配顺序、路径、方法、手段及工具的描述问题,其中装配顺序的确定是装配工艺规划的核心。装配顺序是描述产品装配过程的一个重要信息,虚拟装配流程对于实现装配顺序优化和缩短装配顺序规划时间具有重要意义。

因此本设计以变速器操纵机构为研究对象,运用Pro/E三维软件对其零部件进行三维实体建模并模拟装配,对装配顺序进行了系统的研究,并结合实例进行了运动仿真分析。但由于时间和篇幅限制,本设计仅进行了初步的研究和探索,以后有待于进一步研究。

1.本设计主要完成的研究工作与结论

(1)对变速器操纵机构进行三维实体建模;

(2)在零部件实体建模的基础上,针对装配顺序的优化选择,建立了装配顺序体系,从而建立起该装配体的实体模型;

(3)分析了装配模型的建立,包括装配模型的表达方法、信息组成以及数据结构,在此基础上,详细论述了装配动画的制作过程,为工程技术人员分析打下基础;

(4)基于虚拟现实技术的装配,对汽车变速器操纵机构动态装配过程中的干涉进行检查;

(5)对变速器操纵机构进行了仿真分析,完成了变速叉轴的受力分析;

2.后续的研究工作可望在以下几个方面展开

(1)对变速器操纵机构的装配工艺流程进行具体分析包括装配工位的安排与调整、装配夹具的利用、装配工具(如扳手、螺丝刀等)的介入、操作和退出等。

(2)在动态分析中,对变速叉轴的弯矩曲线只是提出了浅显的看法与分析,分析是否合乎曲线变化的真实原因,还有待于进一步的研究。

(3)如果在将来有机会进行与变速器相关的运动仿真与分析研究,我会在完成操纵机构进行进一步分析的基础上,对整个变速器做动态仿真,测量变速器中各齿轮、各轴、轴承、变速叉等零件的承受的载荷,分析结果并对其进行优化。

考参文献

[1]周尔民.基于Pro/ENGINEER的汽车变速器虚拟装配仿真技术[J].汽车工程,2007.06

[2]冯樱.基于Pro/E的汽车变速器装配及运动仿真的动画实现[J].机械工程师,2007.03

[3]王斌,蒋孝军.虚拟现实技术虚拟装配的构建[J].信息技术与信息化,2005.04

[4]郑铁,宁汝新,刘检华,王莉娟.面向虚拟装配的计算机辅助装配工艺规划系统体系研究[J].北京理工大学学报,2005.05

[5]徐灏.机械设计手册[M].机械工业出版社,2002.08

[6]王宝玺.汽车拖拉机制造工艺学[M] 机械工业出版社,2002.10

[7]成大先.机械设计手册[M].化学工业出版社,2002.11

[8]张德永. Pro/ENGINEER数控加工(基础篇) [M].清华大学出版社,2005.10

[9]李云,杨丰.虚拟装配技术的研究和发展[J].科技资讯,2008.05

[10]岳陆游,胡天策,储亚峰.基于Pro/E三维夹具设计研究[J].机械工程师,2006.03

[11]田文明.变速器操纵机构过程策划[J].现代零部件.2007.05

[12]王霄,刘会霞.典型机械零件设计手册[M].化学工业出版社,2006.12

[13]薛源顺.机床夹具设计[M].机械工业出版社,2000.11

[14]王宁,王兴权,魏晓波,张国宏,周立楠.基于ProE减速器的虚拟装配及运动仿真[J]. 新技术新工艺.2008.03

[15]卢小平.面向虚拟装配的装配顺序规划研究[J].系统仿真学报,2003.l 5

[16]吴修义.汽车机械变速器结构的装配工艺性[J].通用机械,2007.04

[17]杨晓辉,王耀锋.浅析变速器结构的装配工艺性[J].重型汽车,2005.05

[18]姚永玉,李凌.基于虚拟装配技术的连杆机械手运动干涉研究[J].装备制造技术,2009.3

[19] Jayaram S, et al. A Virtual Assembly Design Environment[J].Proceedings of IEEE VirtualReality, Houston, TX,1999,19 : 172 - 179.

[20] Gomes de Sa A, Zachmann G. VirtualReality as a Tool forVerification of Assembly and Maintenance[J]. Computers and Graphics,1999,23 : 389 - 403.

川公网安备: 51019002004831号

川公网安备: 51019002004831号